一种用于高温炉吊顶的连接紧固件结构的制作方法

1.本实用新型涉及连接紧固件技术领域,具体涉及一种用于高温炉吊顶的连接紧固件结构。

背景技术:

2.工业上的一些加热工作需要使用加热炉,加热炉为了隔热一般会在炉壁上设置隔热耐火层,高温加热炉内部的隔热耐火层多为耐火砖、陶纤棉、浇筑料构成,这些材料的断热性能好但其辐射性能差,热能利用不充分;特别是陶纤棉墙体受高温热流风化易析晶粉化,炉体寿命缩短。在耐火砖或者陶纤棉炉墙内侧加装高辐射、强断热的耐高温复合炉衬,可提高热效率并保护炉墙,延长炉墙的使用寿命。将耐高温复合炉衬吊在隔热耐火层上需要用到连接紧固件结构。

3.目前,高温炉在吊顶时,连接结构对耐火层和耐高温复合炉衬进行连接较为麻烦,使得吊顶安装的速度较慢,吊顶安装的效率较低,且连接的不够牢固,连接效果较差。

4.因此,发明一种用于高温炉吊顶的连接紧固件结构来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种用于高温炉吊顶的连接紧固件结构,通过连接杆和限位板可以将炉壁、耐火层和耐高温复合衬板牢固的连接在一起,连接过程较为简单方便,连接效果较好,进而使得耐火层和耐高温复合衬板的安装较为简单方便,且安装的速度较快,安装的效率较高,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种用于高温炉吊顶的连接紧固件结构,包括炉壁、耐火层和耐高温复合衬板,所述炉壁、耐火层和耐高温复合衬板从上至下依次分布,所述耐高温复合衬板顶端开设有多个第一连接槽,所述耐火层顶端开设有多个第二连接槽,所述第二连接槽设在第一连接槽顶端并与第一连接槽内部相连通,所述炉壁底端开设有多个第三连接槽,所述第三连接槽设在第二连接槽顶端并与第二连接槽内部相连通,所述耐高温复合衬板底端设有多个连接杆,所述连接杆顶端穿过第一连接槽内部和第二连接槽内部并延伸至第三连接槽内部,所述连接杆底部外端固定设有限位板,所述耐高温复合衬板底端开设有多个限位凹槽,所述限位板设在限位凹槽内部,所述连接杆内部开设有空腔,所述空腔内部设有转动杆,所述转动杆外端固定设有微型齿轮,所述转动杆内部前后壁均设有两个限位杆,四个所述限位杆外端分别延伸至连接杆两侧,所述限位杆内侧固定设有微型齿条,所述微型齿条与微型齿轮之间相互啮合。

7.优选的,所述第二连接槽内壁上和第三连接槽内壁上均开设有两个限位槽,所述限位杆外端延伸入限位槽内部。

8.优选的,所述限位杆顶端固定设有挡板,所述挡板设在空腔内部。

9.优选的,所述连接杆顶端开设有第一转动槽,所述第一转动槽设在空腔顶部,所述第一转动槽内部设有转动板,所述转动杆顶端延伸入第一转动槽内部并与转动板底端固定

连接。

10.优选的,所述连接杆底端开设有第二转动槽,所述第二转动槽设在空腔底部,所述第二转动槽内部设有转动块,所述转动杆底端延伸入第二转动槽内部并与转动块顶端固定连接。

11.优选的,所述转动块底端开设有六角凹槽。

12.优选的,所述耐火层为耐火砖组合而成。

13.在上述技术方案中,本实用新型提供的技术效果和优点:

14.通过将连接杆穿过第一连接槽和第二连接槽插入到第三连接槽内部,此时限位板会卡入到限位凹槽内部,使用内六角扳手插入到六角凹槽内部,扳手带动转动块转动,转动块带动转动杆转动,转动杆带动微型齿轮转动,微型齿轮带动微型齿条向外侧运动,微型齿条带动限位杆向外侧运动,限位杆外端会插入到限位槽内部,这样就可以将炉壁、耐火层和耐高温复合衬板固定在一起,通过连接杆和限位板可以将炉壁、耐火层和耐高温复合衬板牢固的连接在一起,连接过程较为简单方便,连接效果较好,进而使得耐火层和耐高温复合衬板的安装较为简单方便,且安装的速度较快,安装的效率较高。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

16.图1为本实用新型的整体剖视结构示意图;

17.图2为本实用新型的耐火层立体剖视结构示意图;

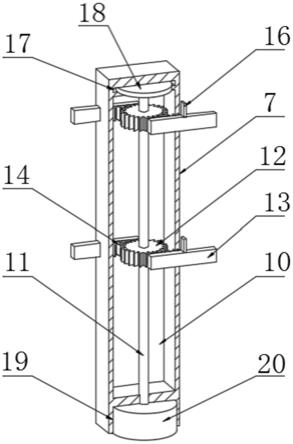

18.图3为本实用新型的连接杆立体剖视结构示意图;

19.图4为本实用新型的炉壁立体剖视结构示意图;

20.图5为本实用新型的耐高温复合衬板立体剖视结构示意图。

21.附图标记说明:

22.1炉壁、2耐火层、3耐高温复合衬板、4第一连接槽、5第二连接槽、6第三连接槽、7连接杆、8限位板、9限位凹槽、10空腔、11转动杆、12微型齿轮、13限位杆、14微型齿条、15限位槽、16挡板、17第一转动槽、18转动板、19第二转动槽、20转动块、21六角凹槽。

具体实施方式

23.本实用新型提供了如图1-5所示的一种用于高温炉吊顶的连接紧固件结构,包括炉壁1、耐火层2和耐高温复合衬板3,所述炉壁1、耐火层2和耐高温复合衬板3从上至下依次分布,所述耐火层2为耐火砖组合而成,耐火隔热的性能较好,所述耐高温复合衬板3顶端开设有多个第一连接槽4,所述耐火层2顶端开设有多个第二连接槽5,所述第二连接槽5设在第一连接槽4顶端并与第一连接槽4内部相连通,所述炉壁1底端开设有多个第三连接槽6,所述第三连接槽6设在第二连接槽5顶端并与第二连接槽5内部相连通,所述耐高温复合衬板3底端设有多个连接杆7,所述连接杆7顶端穿过第一连接槽4内部和第二连接槽5内部并延伸至第三连接槽6内部,所述连接杆7底部外端固定设有限位板8,所述耐高温复合衬板3底端开设有多个限位凹槽9,所述限位板8设在限位凹槽9内部,限位板8可以将耐高温复合

衬板3牢固的固定在耐火层2底端,所述连接杆7内部开设有空腔10,所述空腔10内部设有转动杆11,所述连接杆7顶端开设有第一转动槽17,所述第一转动槽17设在空腔10顶部,所述第一转动槽17内部设有转动板18,所述转动杆11顶端延伸入第一转动槽17内部并与转动板18底端固定连接,转动板18可以对转动杆11进行限位,便于其在空腔10进行转动,所述连接杆7底端开设有第二转动槽19,所述第二转动槽19设在空腔10底部,所述第二转动槽19内部设有转动块20,所述转动杆11底端延伸入第二转动槽19内部并与转动块20顶端固定连接,便于带动转动杆11进行转动,所述转动杆11外端固定设有微型齿轮12,所述转动杆11内部前后壁均设有两个限位杆13,四个所述限位杆13外端分别延伸至连接杆7两侧,所述限位杆13内侧固定设有微型齿条14,所述微型齿条14与微型齿轮12之间相互啮合,所述第二连接槽5内壁上和第三连接槽6内壁上均开设有两个限位槽15,所述限位杆13外端延伸入限位槽15内部,微型齿轮12的转动可以带动微型齿条14和限位杆13向外侧运动,进而便于限位杆13卡入到限位槽15内部。

24.所述限位杆13顶端固定设有挡板16,所述挡板16设在空腔10内部,可以对限位杆13进行阻挡限位,防止其上的微型齿条14与微型齿轮12脱离啮合。

25.所述转动块20底端开设有六角凹槽21,便于与外部的内六角扳手进行连接,进而便于安装。

26.实施方式具体为:将耐火层2和耐高温复合衬板3依次置于炉壁1底端,将连接杆7穿过第一连接槽4和第二连接槽5插入到第三连接槽6内部,此时限位板8会卡入到限位凹槽9内部,使用内六角扳手插入到六角凹槽21内部,扳手带动转动块20转动,转动块20带动转动杆11转动,转动杆11带动微型齿轮12转动,微型齿轮12带动微型齿条14向外侧运动,微型齿条14带动限位杆13向外侧运动,限位杆13外端会插入到限位槽15内部,这样就可以将炉壁1、耐火层2和耐高温复合衬板3固定在一起,本实用新型通过连接杆7和限位板8可以将炉壁1、耐火层2和耐高温复合衬板3牢固的连接在一起,连接过程较为简单方便,连接效果较好,进而使得耐火层2和耐高温复合衬板3的安装较为简单方便,且安装的速度较快,安装的效率较高,该实施方式具体解决了现有技术中存在的高温炉在吊顶时,连接结构对耐火层和耐高温复合炉衬进行连接较为麻烦,使得吊顶安装的速度较慢,吊顶安装的效率较低,且连接的不够牢固,连接效果较差的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1