一种热交换装置的制作方法

1.本实用新型涉及化工领域,特别涉及一种热交换装置。

背景技术:

2.化工企业在生产过程中,需要对生产设备,如反应釜等设备进行升温或降温,以满足物料反应的需要。

3.目前,化工企业对生产设备进行升温或降温,通常是利用设置在生产设备内部的与物料直接接触的换热盘管,或者是利用设置在生产设备表壁上的换热夹层,通过通过冷媒或热媒流经换热盘管或换热夹层,实现物料的降温或升温。

4.然而,这两种换热方式,随着介质在换热盘管内或换热夹层内流动,介质的温度逐渐升高或降低,使得介质在换热盘管后段或者换热夹层后段阶段对反应设备内的物料降温或升温效果不明显,使得反应设备内的物料温度不均衡,难以满足精细化工的生产需求,导致生产得到的产品质量较差。

5.因此,如何设计一种结构简单、换热均匀的热交换装置,是本领域技术人员亟待解决的问题。

技术实现要素:

6.本实用新型的目的是针对现有技术的不足,提供一种热交换装置,其结构简单、加工成本低,可保证对反应设备内的物料均匀换热,保证产品质量。

7.本实用新型的技术方案是:一种热交换装置,包括两个换热盘管,以及两个换热器,两个换热盘管沿生产设备的物料空间均匀分布,第一个换热盘管的介质出口经第一管路、第一个换热器、第二管路与第二个换热盘管的介质进口相连,第二个换热盘管的介质出口经第三管路、第二个换热器、第四管路与第一个换热盘管的介质进口相连,构成循环管路,第一管路和/或第二管路和/或第三管路和/或第四管路上设置循环泵,组合构成热交换装置。

8.进一步的,还包括第五管路,所述第五管路的上游端与第一管路相连,第五管路的下游端与第二管路相连,第五管路上设置第一阀门。

9.进一步的,还包括第六管路,所述第六管路的上游端与第三管路相连,第六管路的下游端与第四管路相连,第六管路上设置第二阀门。

10.进一步的,所述第一管路和/或第二管路和/或第三管路和/或第四管路上设置介质注液口,并通过第三阀门控制开闭。

11.优选的,所述介质注液口设置在循环管路的最高点。

12.进一步的,所述第一管路和/或第二管路和/或第三管路和/或第四管路上设置介质排液口,并通过第四阀门控制开闭。

13.优选的,所述介质排液口设置在循环管路的最低点。

14.两个换热盘管均由两根换热管并联并螺旋盘绕成型得到。

15.采用上述技术方案具有以下有益效果:

16.1、热交换装置包括两个换热盘管,以及两个换热器,两个换热盘管沿生产设备的物料空间均匀分布,使换热盘管的换热范围覆盖对应的物料空间。第一个换热盘管的介质出口经第一管路、第一个换热器、第二管路与第二个换热盘管的介质进口相连,第二个换热盘管的介质出口经第三管路、第二个换热器、第四管路与第一个换热盘管的介质进口相连,构成循环管路,也即,换热介质在封闭的循环管路中循环流动,换热介质先在第一个换热盘管内与第一个换热盘管覆盖空间的物料进行热交换升温/降温后,进入第一个换热器再次进行热交换降温/升温后,恢复换热能力,进入第二个换热盘管内,与第二个换热盘管覆盖空间的物料进行热交换升温/降温后,进而第二个换热器再次进行热交换降温/升温后,恢复换热能力,进入第一个换热盘管内循环进行热交换,可有效保证第一个换热盘管、第二个换热盘管内的换热介质的换热能力相同,进而保证对两个换热盘管分别覆盖的空间内的物料的升温/降温能力相同,使得生产设备内的物料升温/降温均匀,进而保证产品质量。第一管路和/或第二管路和/或第三管路和/或第四管路上设置循环泵,驱动换热介质在循环管路内流动转移热量,且可通过控制换热介质的流速,进而实现对生产设备内物料的换热速度,满足企业的实际需求。

17.2、还包括第五管路,第五管路的上游端与第一管路相连,第五管路的下游端与第二管路相连,第五管路上设置第一阀门,还包括第六管路,所述第六管路的上游端与第三管路相连,第六管路的下游端与第四管路相连,第六管路上设置第二阀门,第一个换热器或者第二换热器出现故障或不需要对生产设备精细换热时,可通过开启第一阀门或第二阀门,使换热介质绕过第一换热器或第二换热器,满足企业的实际需求。

18.3、第一管路和/或第二管路和/或第三管路和/或第四管路上设置介质注液口,并通过第三阀门控制开闭,介质注液口设置在循环管路的最高点,可通过介质注液口向循环管路补充或更换换热介质,且不需额外动力即可注满整个循环管路,满足企业实际需求。

19.4、第一管路和/或第二管路和/或第三管路和/或第四管路上设置介质排液口,并通过第四阀门控制开闭,介质排液口设置在循环管路的最低点,可通过介质排液口将循环管路内的换热介质排出,且不需额外动力即可将整个循环管路内的换热介质排尽,满足企业实际需求。

20.下面结合附图说明和具体实施方式作进一步的说明。

附图说明

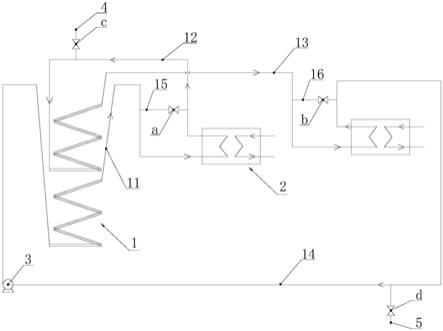

21.图1为本实用新型的连接示意图。

22.附图中,1为换热盘管,2为换热器,3为循环泵,4为介质注液口,5为介质排液口,11为第一管路,12为第二管路,13为第三管路,14为第四管路,15为第五管路,16为第六管路,a为第一阀门,b为第二阀门,c为第三阀门,d为第四阀门。

具体实施方式

23.本实用新型中,未标注具体结构或型号的设备、部件通常选用化工领域常规的设备或部件,未标注具体连接方式的通常为化工领域常规的连接方式或厂家建议的连接方式。

24.参见图1,为一种热交换装置的具体实施例。热交换装置包括两个换热盘管1,以及两个换热器2。两个换热盘管1沿生产设备的物料空间均匀分布,例如,在立式反应罐中,这两个换热盘管在立式反应罐的内部空间沿高度方向均匀分布,两个换热盘管均由两根换热管并联并螺旋盘绕成型得到。第一个换热盘管的介质出口经第一管路11、第一个换热器、第二管路12与第二个换热盘管的介质进口相连,通常的,为了满足企业的实际需求,还设置第五管路15,所述第五管路15的上游端与第一管路11相连,第五管路15的下游端与第二管路12相连,第五管路15上设置第一阀门a,第一阀门a平时处于关闭状态,使得换热介质需通过第一个换热器进行热交换,当第一个换热器出现故障需要检修或者不需要利用第一个换热器进行热交换时,开启第一阀门a,使换热介质绕过第一个换热器进行循环。第二个换热盘管的介质出口经第三管路13、第二个换热器、第四管路14与第二个换热盘管的介质进口相连,构成循环管路,通常的,为了满足企业的实际需求,还设置第六管路16,所述第六管路16的上游端与第三管路13相连,第六管路16的下游端与第四管路14相连,第六管路16上设置第二阀门b,第二阀门b平时处于关闭状态,使得换热介质需通过第二个换热器进行热交换,当第二个换热器出现故障需要检修或者不需要利用第二个换热器进行热交换时,开启第二阀门b,使换热介质绕过第二个换热器进行循环。第一管路11和/或第二管路12和/或第三管路13和/或第四管路14上设置循环泵3,组合构成热交换装置,本实施例中,循环泵3设置在第四管路上。

25.进一步的,为了满足实际需求,第一管路11和/或第二管路12和/或第三管路13和/或第四管路14上设置介质注液口4,并通过第三阀门c控制开闭,通常的,介质注液口4设置在循环管路的最高点,具体在本实施例中,该介质注液口设置在第二管路上。

26.进一步的,为了满足实际需求,第一管路11和/或第二管路12和/或第三管路13和/或第四管路14上设置介质排液口5,并通过第四阀门d控制开闭,通常的,介质排液口5设置在循环管路的最低点,具体在本实施例中,该介质排液口设置在第四管路上。

27.根据实际需求,可在生产设备中设置多组本实用新型热交换装置。

28.本实用新型的工作原理为,以加热生产设备内物料为例,换热介质在封闭的循环管路中循环流动,换热介质先在第一个换热盘管内与第一个换热盘管覆盖空间的物料进行热交换降温后,进入第一个换热器再次进行热交换升温后,恢复换热能力,进入第二个换热盘管内,与第二个换热盘管覆盖空间的物料进行热交换降温后,进而第二个换热器再次进行热交换升温后,恢复换热能力,进入第一个换热盘管内循环进行热交换,可有效保证第一个换热盘管、第二个换热盘管内的换热介质的换热能力相同,进而保证对两个换热盘管分别覆盖的空间内的物料的升温能力相同,使得生产设备内的物料升温均匀,进而保证产品质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1