一种具有尾气回收的碳化硅生产用冶炼炉的制作方法

1.本实用新型涉及碳化硅冶炼技术领域,特别涉及一种具有尾气回收的碳化硅生产用冶炼炉。

背景技术:

2.碳化硅,化学式sic,俗称金刚砂,宝石名称钻髓,是硅与碳相键结而成的陶瓷状化合物。碳化硅在大自然以莫桑石这种罕见的矿物的形式存在。合成碳化硅粉末从1893年开始批量生产,并用作磨料。碳化硅可用于需要高耐用度的材料中,如汽车刹车片、离合器和防弹背心等,碳化硅冶炼炉由端墙、侧墙、炉床组成。

3.现有碳化硅生产用冶炼炉在作业时,产生的尾气中含有大量未燃烧尽的物质,直接排放,不仅造成浪费,且易对环境造成污染。

技术实现要素:

4.本实用新型针对以上问题,提出一种具有尾气回收的碳化硅生产用冶炼炉来解决上述问题。

5.本实用新型是这样实现的,一种具有尾气回收的碳化硅生产用冶炼炉,包括碳化硅冶炼炉、密封空腔罩,所述碳化硅冶炼炉位于密封空腔罩的内部,所述密封空腔罩的上方设置有尾气输送管,所述密封空腔罩的左右两侧均连通有第一引流机,两个所述第一引流机的另一端均与尾气输送管连通,所述尾气输送管的另一端贯穿密封空腔罩并与碳化硅冶炼炉的右下方连通,所述密封空腔罩的右侧从左至右依次设置有抽风机、洗涤箱、气液分离罐和废气处理塔,所述抽风机的输出端与尾气输送管连通,所述洗涤箱的左下方连通有连接管,所述连接管的另一端与尾气输送管连通,所述连接管的外侧壁从左至右依次连通有压力阀、控制阀和第二引流机。

6.为了便于对尾气进行喷淋降温处理,作为本实用新型的一种具有尾气回收的碳化硅生产用冶炼炉优选的,所述洗涤箱的上方设置有冷却器,所述洗涤箱内侧壁的上方设置有喷淋管,所述喷淋管的上端连通有冷水管,所述冷水管的另一端贯穿洗涤箱并与冷却器连通。

7.为了方便将洗涤箱内部的水输送到冷却器内进行制冷循环利用,作为本实用新型的一种具有尾气回收的碳化硅生产用冶炼炉优选的,所述冷却器的左端设置有抽泵,所述抽泵的左右两端分别连通有输入连管和输出连管,所述输出连管与冷却器的左端连通,所述输出连管的上端连通有水源管。

8.为了起到过滤效果,防止洗涤箱内的杂质一同输送到冷却器内,作为本实用新型的一种具有尾气回收的碳化硅生产用冶炼炉优选的,所述洗涤箱的内部设置有过滤盒,所述输入连管的另一端贯穿洗涤箱并与过滤盒固定连接。

9.为了进行气液分离,作为本实用新型的一种具有尾气回收的碳化硅生产用冶炼炉优选的,所述气液分离罐的左侧和下端分别连通有入管和回流管,所述入管和回流管的另

一端均与洗涤箱连通,所述气液分离罐的上端连通有排管,所述排管的另一端与废气处理塔连通。

10.为了起到支撑固定第一引流机的目的,作为本实用新型的一种具有尾气回收的碳化硅生产用冶炼炉优选的,所述密封空腔罩的左右两侧均固定连接有安装架,两个所述第一引流机的下端分别与两个安装架的上端固定连接。

11.为了方便将尾气输送到尾气输送管内,作为本实用新型的一种具有尾气回收的碳化硅生产用冶炼炉优选的,所述密封空腔罩的内侧壁贯穿开设有多个均匀分布的通孔。

12.与现有技术相比,本实用新型的有益效果是:

13.该种具有尾气回收的碳化硅生产用冶炼炉,启动第一引流机和抽风机,回流尾气与新的空气通过尾气输送管一同输送到碳化硅冶炼炉内部,利于二次燃烧尾气中未燃烧尽的物质,达到回收的目的,在尾气输送管通过连接管与洗涤箱连通,连接管上安装的压力阀便于实时检测碳化硅冶炼炉内部的气压,当气压大于设定值时,控制阀打开,第二引流机启动,将尾气输送到洗涤箱,洗涤箱对尾气进行喷淋降温处理,不仅使尾气的温度降低,且便于处理尾气中的杂质,启动气液分离罐,洗涤箱内冷却的尾气输送到气液分离罐内进行气液分离,分离的水通过回流管输送到洗涤箱内,分离的气体通过排管输送到废气处理塔内进行处理排放,使尾气达到安全排放的效果。

附图说明

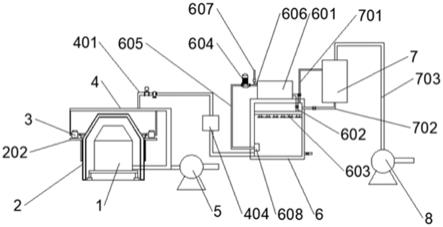

14.图1为本实用新型一种具有尾气回收的碳化硅生产用冶炼炉的整体机构图;

15.图2为本实用新型密封空腔罩的结构图;

16.图3为本实用新型压力阀和控制阀的结构图。

17.图中,1、碳化硅冶炼炉;2、密封空腔罩;201、通孔;202、安装架;3、第一引流机;4、尾气输送管;401、连接管;402、压力阀;403、控制阀;404、第二引流机;5、抽风机;6、洗涤箱;601、冷却器;602、冷水管;603、喷淋管;604、抽泵;605、输入连管;606、输出连管;607、水源管;608、过滤盒;7、气液分离罐;701、入管;702、回流管;703、排管;8、废气处理塔。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.请参阅图1-3,一种具有尾气回收的碳化硅生产用冶炼炉,包括碳化硅冶炼炉1、密封空腔罩2,碳化硅冶炼炉1位于密封空腔罩2的内部,密封空腔罩2的上方设置有尾气输送管4,密封空腔罩2的左右两侧均连通有第一引流机3,两个第一引流机3的另一端均与尾气

输送管4连通,尾气输送管4的另一端贯穿密封空腔罩2并与碳化硅冶炼炉1的右下方连通,密封空腔罩2的右侧从左至右依次设置有抽风机5、洗涤箱6、气液分离罐7和废气处理塔8,抽风机5的输出端与尾气输送管4连通,洗涤箱6的左下方连通有连接管401,连接管401的另一端与尾气输送管4连通,连接管401的外侧壁从左至右依次连通有压力阀402、控制阀403和第二引流机404。

21.本实施例中:通过在密封空腔罩2的左右两侧均连通第一引流机3,两个第一引流机3与尾气输送管4连通,而尾气输送管4的另一端与碳化硅冶炼炉1连通,且抽风机5的输出端与尾气输送管4连通,启动第一引流机3,将尾气输送到尾气输送管4内,启动抽风机5,抽风机5继续向尾气输送管4内输送新的空气,回流尾气与新的空气一同输送到碳化硅冶炼炉1内部,利于二次燃烧尾气中未燃烧尽的物质,达到回收的目的,在尾气输送管4通过连接管401与洗涤箱6连通,连接管401的外侧壁从左至右依次安装有压力阀402、控制阀403和第二引流机404,压力阀402便于实时检测碳化硅冶炼炉1内部的气压,当气压大于设定值时,控制阀403打开,第二引流机404启动,将尾气输送到洗涤箱6,洗涤箱6对尾气进行喷淋降温处理,不仅使尾气的温度降低,且便于处理尾气中的杂质,启动气液分离罐7,洗涤箱6内冷却的尾气输送到气液分离罐7内进行气液分离,分离的水通过回流管702输送到洗涤箱6内,分离的气体通过排管703输送到废气处理塔8内进行处理排放,使尾气达到安全排放的效果。

22.作为本实用新型的一种技术优化方案,洗涤箱6的上方设置有冷却器601,洗涤箱6内侧壁的上方设置有喷淋管603,喷淋管603的上端连通有冷水管602,冷水管602的另一端贯穿洗涤箱6并与冷却器601连通。

23.本实施例中:喷淋管603通过冷水管602与冷却器601连通,启动冷却器601,制冷的水通过喷淋管603喷洒到洗涤箱6内部,进一步便于对尾气进行喷淋降温处理。

24.作为本实用新型的一种技术优化方案,冷却器601的左端设置有抽泵604,抽泵604的左右两端分别连通有输入连管605和输出连管606,输出连管606与冷却器601的左端连通,输出连管606的上端连通有水源管607。

25.本实施例中:启动抽泵604,方便将洗涤箱6内部的水输送到冷却器601内进行制冷循环利用。

26.作为本实用新型的一种技术优化方案,洗涤箱6的内部设置有过滤盒608,输入连管605的另一端贯穿洗涤箱6并与过滤盒608固定连接。

27.本实施例中:过滤盒608起到过滤效果,防止洗涤箱6内的杂质一同输送到冷却器601内。

28.作为本实用新型的一种技术优化方案,气液分离罐7的左侧和下端分别连通有入管701和回流管702,入管701和回流管702的另一端均与洗涤箱6连通,气液分离罐7的上端连通有排管703,排管703的另一端与废气处理塔8连通。

29.本实施例中:启动气液分离罐7,洗涤箱6内冷却的尾气输送到气液分离罐7内进行气液分离,分离的水通过回流管702输送到洗涤箱6内,分离的气体通过排管703输送到废气处理塔8内进行处理排放,使尾气达到安全排放的效果。

30.作为本实用新型的一种技术优化方案,密封空腔罩2的左右两侧均固定连接有安装架202,两个第一引流机3的下端分别与两个安装架202的上端固定连接。

31.本实施例中:安装架202起到支撑固定第一引流机3的目的,启动第一引流机3,方

便输送尾气。

32.作为本实用新型的一种技术优化方案,密封空腔罩2的内侧壁贯穿开设有多个均匀分布的通孔201。

33.本实施例中:产生的尾气通过通孔201到密封空腔罩2内部,启动第一引流机3,方便将尾气输送到尾气输送管4内。

34.本实用新型的工作原理及使用流程:首先,启动第一引流机3和抽风机5,回流尾气与新的空气通过尾气输送管4一同输送到碳化硅冶炼炉1内部,利于二次燃烧尾气中未燃烧尽的物质,达到回收的目的,压力阀402实时检测碳化硅冶炼炉1内部的气压,当气压大于设定值时,控制阀403打开,第二引流机404启动,将尾气输送到洗涤箱6,洗涤箱6对尾气进行喷淋降温处理,启动气液分离罐7,洗涤箱6内冷却的尾气输送到气液分离罐7内进行气液分离,分离的水通过回流管702输送到洗涤箱6内,分离的气体通过排管703输送到废气处理塔8内进行处理排放,使尾气达到安全排放的效果。

35.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1