复合空冷装置的制作方法

1.本实用新型涉及空气冷却器技术领域,具体涉及一种复合空冷装置。

背景技术:

2.现有的空冷和水冷设备,是石油化工和油气加工生产中作为冷凝和冷却应用最多的一种换热设备,但是现有技术的冷却器通常是对换热管进行空冷、或者水冷,使得换热效率低。

技术实现要素:

3.有鉴于此,本实用新型提供了一种复合空冷装置,以解决换热效率低的技术问题。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种复合空冷装置,包括冷却单元,所述冷却单元包括架体、降温模块,所述架体的内部设置换热盘管,所述降温模块包括风机、喷淋管、喷淋头,所述风机设置在架体的顶部,且所述风机位于所述换热盘管的正上方,所述喷淋管的出口与所述喷淋头的入口连接,所述喷淋头位于所述换热盘管的正上方,且位于所述风机的下方。

6.优选地,所述冷却单元还包括水箱,所述水箱的出口与所述喷淋管的入口连接。

7.优选地,所述复合空冷装置还包括第一循环泵,所述第一循环泵的入口与所述水箱的出口连接,所述第一循环泵的出口与所述喷淋管的入口连接。

8.优选地,所述复合空冷装置包括数个冷却单元,每一个冷却单元的水箱之间串联,每一个冷却单元的喷淋管的入口与所述第一循环泵的出口连接。

9.优选地,所述喷淋头为水雾喷头。

10.优选地,其中一个所述水箱内设置磁质伸缩液位计。

11.优选地,所述复合空冷装置还包括精馏塔,所述精馏塔的内部设置多个浮阀塔盘,所述精馏塔的侧壁设置循环入口、循环出口,所述循环入口位于所述循环出口的下部,所述循环入口位于其中一个所述浮阀塔盘的下部,所述循环出口位于其中一个所述浮阀塔盘的上部,所述循环出口与所述冷却单元的换热盘管的入口连接,所述冷却单元的换热盘管的出口与所述循环入口连接。

12.优选地,所述精馏塔还包括第二循环泵,所述第二循环泵的入口与所述冷却单元的换热盘管的出口连接,所述第二循环泵的出口与所述循环入口连接。

13.与现有技术相比,本实用新型的有益效果在于:

14.所述换热盘管内流动换热介质,所述风机对所述换热盘管进行正吹,所述喷淋头对所述换热盘管进行水冷喷淋,在冷却的过程中,所述风机对所述换热盘管进行风冷时,所述换热盘管散发的热量使热气向上,使得水在喷淋的过程中被蒸发成水雾,散落在换热盘管上,然后再吸收换热盘管上的热量变成水滴,使得所述换热盘管的热量被带走,里面的介质被冷却,同时对换热盘管进行风冷加水冷,使得换热盘管的换热效率提高。

附图说明

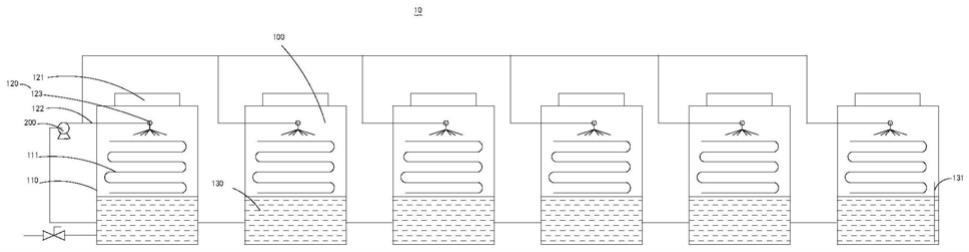

15.图1为所述复合空冷装置的结构示意图。

16.图2为所述复合空冷装置的流程图。

17.图3为所述低氮燃烧器的结构示意图。

18.图4为所述燃烧组件的结构示意图。

19.图中:复合空冷装置10、冷却单元100、架体110、换热盘管111、降温模块120、风机121、喷淋管122、喷淋头123、水箱130、磁质伸缩液位计131、第一循环泵200、精馏塔300、循环入口310、循环出口320、第二循环泵330、低氮燃烧器400、加热炉体410、燃烧组件420、内环形管421、外环形管422、燃气管组430、第一燃气管431、第二燃气管432、风门组件440、旋转挡板441。

具体实施方式

20.以下结合本实用新型的附图,对本实用新型实施例的技术方案以及技术效果做进一步的详细阐述。

21.请参看图1及图2,一种复合空冷装置10,包括冷却单元100,所述冷却单元100包括架体110、降温模块120,所述架体110的内部设置换热盘管111,所述降温模块120包括风机121、喷淋管122、喷淋头123,所述风机121设置在架体110的顶部,且所述风机121位于所述换热盘管111的正上方,所述喷淋管122的出口与所述喷淋头123的入口连接,所述喷淋头123位于所述换热盘管111的正上方,且位于所述风机121的下方。

22.与现有技术相比,本实用新型的有益效果在于:

23.所述换热盘管111内流动换热介质,所述风机121对所述换热盘管111进行正吹,所述喷淋头123对所述换热盘管111进行水冷喷淋,在冷却的过程中,所述风机121对所述换热盘管111进行风冷时,所述换热盘管111散发的热量使热气向上,使得水在喷淋的过程中被蒸发成水雾,散落在换热盘管111上,然后再吸收换热盘管111上的热量变成水滴,使得所述换热盘管111的热量被带走,里面的介质被冷却,同时对换热盘管111进行风冷加水冷,使得换热盘管111的换热效率提高。

24.进一步的,所述冷却单元100还包括水箱130,所述水箱130的出口与所述喷淋管122的入口连接。

25.进一步的,所述复合空冷装置10还包括第一循环泵200,所述第一循环泵200的入口与所述水箱130的出口连接,所述第一循环泵200的出口与所述喷淋管122的入口连接。

26.进一步的,所述复合空冷装置10包括数个冷却单元100,每一个冷却单元100的水箱130之间串联,每一个冷却单元100的喷淋管122的入口与所述第一循环泵200的出口连接,在对换热盘管111冷却的过程中,水会被蒸发使得水箱130内的水量减少,通过将每个冷却单元100的水箱130串联,使得仅需观察一个水箱130的水箱130即可。

27.进一步的,所述喷淋头123为水雾喷头。

28.进一步的,其中一个所述水箱130内设置磁致伸缩液位计131,当磁致伸缩液位计131显示水箱130水量较低时,打开第一个冷却单元100的水箱130的进水阀,向水箱130内注水,当所述磁致伸缩液位计131显示水箱130内的水量充足时,关闭进水阀。

29.进一步的,所述复合空冷装置10还包括精馏塔300,所述精馏塔300用于干气中轻

组分与重组分的分离,所述精馏塔300的内部设置多个浮阀塔盘,所述精馏塔300的侧壁设置循环入口310、循环出口320,所述循环入口310位于所述循环出口320的下部,所述循环入口310位于其中一个所述浮阀塔盘的下部,所述循环出口320位于其中一个所述浮阀塔盘的上部,所述循环出口320与所述冷却单元100的换热盘管111的入口连接,所述冷却单元100的换热盘管111的出口与所述循环入口310连接;所述循环入口310与所述循环出口320之间至少有一个浮阀塔盘,使得通过所述精馏塔300精馏出来的气体流出,经过回流,再进入浮阀塔盘的下部,使得已挥发的重组分经过回流管重新打回精馏塔300的浮阀塔盘的下部,重新进行精馏,以避免重组分随着轻组分直接挥发出去,使得轻组分与重组分进行分离。

30.进一步的,所述精馏塔300还包括第二循环泵330,所述第二循环泵330的入口与所述冷却单元100的换热盘管111的出口连接,所述第二循环泵330的出口与所述循环入口310连接。

31.进一步的,所述精馏塔300的塔顶分离的轻组分,通过以下实施例进行处理燃烧处理,请参看图3至图4,所述低氮燃烧器400包括加热炉体410、燃烧组件420、燃气管组430,所述燃烧组件420内置于加热炉体410的底部,所述燃烧组件420包括内环形管421、外环形管422,所述内环形管421、外环形管422同心设置,在内环形管421和外环形管422的环壁上均密排有火孔,在内环形管421的一侧设有第一燃气入口,在外环形管422的一侧设有第二燃气入口,所述燃气管组430包括第一燃气管431、第二燃气管432,所述第一燃气管431的入口和第二燃气管432的入口用于通入可燃气体,所述第一燃气管431的出口与第一燃气入口连接,所述第二燃气管432的出口与第二燃气入口连接,所述火孔的孔径不大于3mm;所述第一精馏塔300的塔顶分离的轻组分通过所述第二燃气管432进入,通过内环形管421和外环形管422同心设计,增大了轻组分与空气的接触面,将火孔的直径缩小至3mm以下,单位时间进入加热炉体410内的燃气减少了,两方面共同作用,有利于轻组分的充分燃烧,提高了轻组分的燃烧效率,减少了未轻组分了燃料排放。

32.进一步,低氮燃烧器还包括风门组件440,在加热炉体410的侧壁上设有风口,风门组件440包括旋转挡板441,旋转挡板441的两端与风口的两侧转动连接,以通过调节旋转挡板441与水平面的角度来调整风口的开度。

33.进一步,风门组件440为数个,数个风门组件440沿风口的高度方向排列。

34.在一个具体的实施方式中,低氮燃烧装置400还包括换热管,换热管内置于加热炉体410内,换热管内流通换热介质。在换热管的外壁设有螺旋凹槽或点状凸起,当热气流通过换热管的外壁时,由于凹槽或点状凸起的作用,能在换热管的外壁形成涡流,加强换热管的换热能力。

35.在一个具体的实施方式中,低氮燃烧装置400设有燃气储罐,燃气储罐的的上方设有轻质燃气出口,燃气储罐的的下方设有重质燃气出口,第二燃气管432的入口与轻质燃气出口连接,第一燃气管431的入口与重质燃气出口连接,轻组分通入第二燃气管432。研究表明,燃烧温度过高,会促进氮氧化物产生,外环形管422处于边缘位置,温度较低,而氢气的燃烧值高,燃烧温度高。由于干气中分离的轻组分成分比较复杂,会掺入一些低纯度氢气,将氢气通过外环形管422燃烧,有利于降低加热炉体410内整体的温度,减少氮氧化物的产生,还能充分利用废弃的低纯度氢气,优化能源资源利用。

36.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型

之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1