一种烧结点火炉的制作方法

1.本实用新型属于热处理设备技术领域,尤其涉及一种烧结点火炉。

背景技术:

2.烧结是:铁矿石、燃料、溶剂等按一定的比例混匀后制成混匀矿,偏析布在台车上,经过点火炉点火、抽风烧结,生产烧结矿。烧结矿是高炉炼铁的主要原料。烧结点火炉是:烧结系统的重要设备,将烧结台车上混匀矿的表层进行点火,保证抽风烧结工艺正常进行。烧结点火炉可以采用燃气、燃油、煤粉等作为燃料。

3.燃气型烧结点火炉燃气用量大,需要强制供应助燃风以实现稳定燃烧。按助燃风温度分类分为冷风点火和热风点火。冷风点火是通过鼓风机将空气送入烧嘴与燃气混合后燃烧,助燃风温度为环境温度。热风点火是将助燃风通过于其他热媒进行换热后再送入烧嘴与燃气混合后燃烧,或者将其他工艺产生的热空气尾气送入烧嘴与燃气混合后燃烧,助燃热风温度一般在100-250℃。

4.目前国内的烧结点火炉主要为冷风点火的燃气型烧结点火炉,烧结点火炉炉膛内温度达1150℃,根据《评价企业合理用热技术导则》(gb/t 3486-1993)要求,炉膛内温度在1100℃的工业炉窑外壁温度不能超过95℃,目前国内真实水平都很难达到,如满足要求须增加点火炉外壁绝热层厚度,经济性差,另一方面随着烧结机大型化趋势,烧结机台车与烧结点火炉外壁之间的距离越来越小,约束了烧结点火炉的侧墙内衬的尺寸。

技术实现要素:

5.本实用新型所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种烧结点火炉,既可降低烧结点火炉的燃气消耗,又可降低烧结点火炉的侧壁温度。

6.为解决上述技术问题,本实用新型提出的技术方案为:一种烧结点火炉,包括炉体、设于炉体内部的烧嘴和用于向烧嘴供给助燃气体的供气装置,所述炉体的至少一侧设有用于通过气体对炉体进行降温的风冷装置,所述风冷装置具有进风口和出风口,所述进风口与所述供气装置连接,所述出风口通过空气回流装置与烧嘴连接。供气装置供给的助燃气体先通入到风冷装置中,对炉体的外壁进行吸热冷却,使其温度降低到60-70℃,助燃气体则被加热至70-80℃左右再通过空气回流装置送入烧嘴参与燃烧。这种形式在不额外增加动力的前提下有效回收了炉体外壁的散热,既降低了点火炉周边的环境温度,又回收了散热,降低燃气消耗。

7.进一步的,所述风冷装置包括设于炉体侧壁上的第一导流箱,所述第一导流箱均设有进风口和出风口。

8.进一步的,所述进风口和出风口分设于第一导流箱的两端,所述第一导流箱中设有多块导流板,多块导流板沿进风口到出风口的方向依次上下交错间隔布置。

9.进一步的,所述炉体两侧的侧壁上分别设有互不连通的第一导流箱。

10.进一步的,所述风冷装置包括分设于所述炉体两侧的侧壁上的第二导流箱和第三

导流箱,所述第二导流箱和第三导流箱通过位于炉体内部的风冷管连通,所述进风口设于第二导流箱上,所述出风口设于第三导流箱上。

11.进一步的,所述风冷管包括中风冷管和前风冷管,所述炉体设有沿入口端到出口端方向依次间隔布置的前梁、中间梁和后梁,所述中风冷管设于中间梁中,所述前风冷管设于前梁中。这种设置使得管路布置更加方便,使冷风从炉体一侧的进风口进入,穿过点火炉到达另一侧出风口,冷却炉体外壁后排出。连通管路置于炉体内部,阻力损失小,不占用外部空间。

12.进一步的,所述前梁、中间梁和后梁的外部均设有耐火层。

13.进一步的,所述第二导流箱和第三导流箱的中间均设有将其间隔为两个独立腔室的间隔板,所述进风口包括与第二导流箱的一个独立腔室连通的第一进风口和与第二导流箱的另一个独立腔室连通的第二进风口,所述出风口包括与第三导流箱的一个独立腔室连通的第一出风口和与第三导流箱的另一个独立腔室连通的第二出风口,所述第一进风口连通的独立腔室通过前风冷管与第一出风口连通的独立腔室连通,所述第二进风口连通的独立腔室通过中风冷管与第二出风口连通的独立腔室连通。

14.进一步的,从所述第一进风口至第一出风口的行程等于所述第二进风口至第二出风口的行程。

15.进一步的,所述空气回流装置包括相互连通的助燃风管道和助燃风支管,所述助燃风管道与出风口连通,所述助燃风支管与烧嘴连通。所述烧嘴设有两排且布置于炉体的顶端前部。

16.与现有技术相比,本实用新型的有益效果为:可以利用冷助燃气体对炉体外壁进行冷却,使点火炉侧壁温度降低到60-70℃,冷却后助燃风被加热至70-80℃左右再送入烧嘴参与燃烧;这种形式在不额外增加动力的前提下有效回收了炉壳的散热,既降低了点火炉周边的环境温度,又回收了散热,降低燃气消耗。可减少炉衬工作层厚度,为烧结机大型化扫除了一个障碍。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

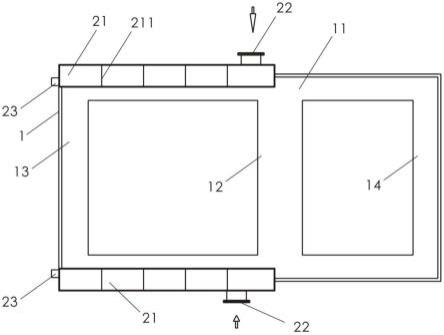

18.图1是本实用新型实施例1的俯视结构示意图;

19.图2是本实用新型实施例2的俯视结构示意图;

20.图3是本实用新型实施例3的俯视结构示意图;

21.图4是本实用新型实施例3的前视结构示意图。

22.附图中:1、炉体;11、侧壁;12、中间梁;13、前梁;14、后梁;21、第一导流箱;211、导流板;212、第二导流箱;213、第三导流箱;22、进风口;221、第一进风口;222、第二进风口;23、出风口;231、第一出风口;232、第二出风口;24、中风冷管;25、前风冷管;26、间隔板;31、烧嘴;32、助燃风支管;33、助燃风管道。

具体实施方式

23.为了便于理解本实用新型,下文将结合说明书附图和较佳的实施例对本实用新型做更全面、细致地描述,但本实用新型的保护范围并不限于以下具体实施例。

24.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本实用新型的保护范围。

25.除非另有特别说明,本实用新型中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法得到。

26.实施例1:

27.如图1所示,一种烧结点火炉,包括炉体1、设于炉体1内部的烧嘴31和用于向烧嘴31供给助燃气体的供气装置,炉体1的至少一侧设有用于通过气体对炉体1进行降温的风冷装置,风冷装置具有进风口22和出风口23,进风口22与供气装置连接,出风口23通过空气回流装置与烧嘴31连接。风冷装置中通有冷助燃气体,冷助燃气体对炉体1的外壁进行吸热冷却,使其温度降低到60-70℃,冷助燃气体则被加热至70-80℃左右再通过空气回流装置送入烧嘴31参与燃烧。这种形式在不额外增加动力的前提下有效回收了炉体1外壁的散热,既降低了炉体1周边的环境温度,又回收了散热,降低燃气消耗。风冷装置置于炉体1内部,阻力损失小,不占用外部空间。

28.风冷装置包括设于炉体1侧壁11的第一导流箱21,第一导流箱21均设有进风口22和出风口23。进风口22和出风口23分设于第一导流箱21的两端,第一导流箱21中设有多块导流板211,多块导流板211沿进风口22到出风口23的方向依次上下交错间隔布置,使第一导流箱21的内部形成曲折的腔室,增长了通道路径。通过导流板211可增加冷助燃气体的行程,使冷助燃气体充分地与第一导流箱21的内壁接触,从而冷却炉壳,使炉体1侧壁11温度降至略高于环境温度。炉体1两侧的侧壁11上分别设有互不连通的第一导流箱21。

29.实施例2:

30.如图2所示,一种烧结点火炉,与实施例1不同的是:风冷装置包括分设于炉体1两侧的侧壁11上的第二导流箱212和第三导流箱213,第二导流箱212和第三导流箱213通过位于炉体1内部的风冷管连通,进风口22设于第二导流箱212上,出风口23设于第三导流箱213上。这种设置使得管路布置更加方便,使冷风从炉体1一侧的进风口22进入,穿过点火炉到达另一侧出风口23,冷却炉壳后排出。

31.风冷管包括中风冷管24和前风冷管25,炉体1设有沿入口端到出口端方向依次间隔布置的前梁13、中间梁12和后梁14,中风冷管24设于中间梁12中,前风冷管25设于前梁13中。前梁13、中间梁12和后梁14的外部均设有耐火层。

32.实施例3:

33.如图3和图4所示,一种烧结点火炉,与实施例2不同的是:所述第二导流箱212和第三导流箱213的中间均设有将其间隔为两个独立腔室的间隔板26,所述进风口22包括与第二导流箱212的一个独立腔室连通的第一进风口221和与第二导流箱212的另一个独立腔室连通的第二进风口222,所述出风口23包括与第三导流箱213的一个独立腔室连通的第一出风口231和与第三导流箱213的另一个独立腔室连通的第二出风口232,所述第一进风口221连通的独立腔室通过前风冷管25与第一出风口231连通的独立腔室连通,所述第二进风口

222连通的独立腔室通过中风冷管24与第二出风口232连通的独立腔室连通。

34.从第一进风口221至第一出风口231的行程等于第二进风口222至第二出风口232的行程,从第一进风口221和第二进风口222进入的风量是一样的,行程相同能保证冷却面积一样,冷却效果一致。空气回流装置包括相互连通的助燃风管道33和助燃风支管32,助燃风管道33与出风口23连通,助燃风支管32与烧嘴31连通。烧嘴31设有两排且布置于炉体1的顶端前部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1