一种烟罩式一体机油水隔离板的制作方法

一种烟罩式一体机油水隔离板

【技术领域】

1.本实用新型涉及一种环保技术领域,具体是一种用于净化器内部的烟罩式一体机油水隔离板。

背景技术:

2.随着生活水平不断的提高,伴随着餐饮行业不断发展。使得餐饮行业对环境的污染也越来越严重。由此,使用油烟净化一体机是减少餐饮行业对环境的污染的主要措施之一。现有传统的油烟净化一体机包括净化外罩,设置于净化外罩内部的复数个隔油板,所述隔油板大部分由单一的滤网或隔离圆条相互布置而构成。由于隔离板内部的滤网或隔离圆条结构不完善,使用一段时间之后,很容易使净化时所产生油水或灰尘或污垢残留于滤网或隔离圆条表面,而导致净化后的油水分离不干净和油污长时间堆积于滤网上或隔离圆条表面。与此同时,使得使用一段时间之后油烟净化一体机内部的螺栓或螺丝或其它的部件表面残留一些油污垢,由此,导致后期拆卸或安装极其不便。

技术实现要素:

3.有鉴于此,本实用新型所要解决的技术问题是提供一种不仅能够提高净化工作效率,后期拆卸或安装方便,而且还能够解决净化后油水分离不干净或有污垢堆积表面的问题的烟罩式一体机油水隔离板。

4.为此解决上述技术问题,本实用新型中的技术方案所提供一种烟罩式一体机油水隔离板,其包括隔离板外框,所述隔离板外框内部设置有复数块拼接在一起的隔离板主体,所述隔离板主体与隔离板主体之间形成空间导流槽,每块隔离板主体是由两端分别设置有缺口槽,截面为s型的板体弯折而成;所述隔离板主体包括置于中间位置处的水平板体,从水平板体的一侧向上垂直弯折的上垂直板,从上垂直板上端向下弯折的上短垂直板,所述上垂直板与上短垂直板相互平行的且紧密接触;从水平板体的另一侧向下垂直弯折的下垂直板,从下垂直板的下端向下弯折的下短垂直板,所述下垂直板与下短垂直板相互平行的且紧密接触。

5.进一步限定,隔离板外框包括两根水平设置的上外框条和下外框条,以及两根纵向设置的左外框条,右外框条;所述上外框条,下外框条,左外框条与右外框条相互组装拼接在一起而成。

6.进一步限定,所述的上外框条侧面设置有复数个定位安装孔,在上外框条的内部设置有复数个定位条,定位条与定位条之间形成用于收容固定上短垂直板或下短垂直板的间隙收容凹槽。

7.本实用新型的有益技术效果:因所述隔离板外框内部设置有复数块拼接在一起的隔离板主体,所述隔离板主体与隔离板主体之间形成空间导流槽,每块隔离板主体是由两端分别设置有缺口槽,截面为s型的板体弯折而成;所述隔离板主体包括置于中间位置处的水平板体,从水平板体的一侧向上垂直弯折的上垂直板,从上垂直板上端向下弯折的上短

垂直板,所述上垂直板与上短垂直板相互平行的且紧密接触;从水平板体的另一侧向下垂直弯折的下垂直板,从下垂直板的下端向下弯折的下短垂直板,所述下垂直板与下短垂直板相互平行的且紧密接触。使用时,净化时所产生油水在自身重力的作用下沿着所述空间导流槽导入到油水收集盒内,再通过排油水口排出分离,实现及时排出油水的目的,避免了现有技术中所述净化后油水分离不干净的现象产生,与此同时,也使得残留于隔离板表面的灰尘或污垢随着油水一起排出外界,解决长时间使用时有污垢堆积表面的技术问题。与现有技术中的隔离板相互比较,本实用新型还具有提高净化工作效率,方便后期拆卸或安装的效果。

8.下面结合附图和实施例,对本实用新型的技术方案做进一步的详细描述。

【附图说明】

9.图1为本实用新型一种烟罩式一体机油水隔离板的立体图;

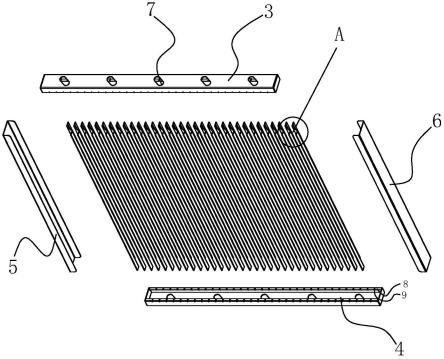

10.图2为本实用新型一种烟罩式一体机油水隔离板的立体分解图;

11.图3为本实用新型一种烟罩式一体机油水隔离板的侧面示意图;

12.图4为本实用新型一种烟罩式一体机油水隔离板的另一侧示意图;

13.图5为图2中a向的局部放大示意图;

14.图6为图3中b向的局部放大示意图。

【具体实施方式】

15.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

16.请参考图1-图6所示,下面结合本实施例说明一种烟罩式一体机油水隔离板,其包括隔离板外框,设置于所述隔离板外框内部的复数块拼接在一起的隔离板主体1。

17.所述隔离板主体1包括置于中间位置处的水平板体10,从水平板体10的一侧向上垂直弯折的上垂直板11,从上垂直板11上端向下弯折的上短垂直板12,所述上垂直板11与上短垂直板12相互平行的且紧密接触;从水平板体10的另一侧向下垂直弯折的下垂直板13,从下垂直板13的下端向下弯折的下短垂直板14,所述下垂直板13与下短垂直板14相互平行的且紧密接触。所述隔离板主体1与隔离板主体1之间形成空间导流槽2,每块隔离板主体1是由两端分别设置有缺口槽,截面为s型的板体弯折而成。

18.隔离板外框包括两根水平设置的上外框条3和下外框条4,以及两根纵向设置的左外框条5,右外框条6;所述上外框条3,下外框条4,左外框条5与右外框条6相互组装拼接在一起而成。所述的上外框条3侧面设置有复数个定位安装孔7,在上外框条3的内部设置有复数个定位条8,定位条8与定位条8之间形成用于收容固定上短垂直板12或下短垂直板14的间隙收容凹槽9。

19.安装时,所述上外框条3和下外框条4分别置于复数块隔离板主体1的上下位置处,而左外框条5和右外框条6分别置于复数块隔离板主体1的左右两侧的位置处。在隔离板主体1两端的开设缺口槽的位置分别安装在上外框条3和下外框条4内部。设置隔离板主体1上的上短垂直板12分别安装在定位条8与定位条8所形成的间隙收容凹槽9内部,使得所述复

数根隔离板主体1置于隔离板外框内部,而隔离板主体1与隔离板主体1形成空间导流槽2。

20.使用时,因所述隔离板外框内部设置有复数块拼接在一起的隔离板主体1,所述隔离板主体1与隔离板主体1之间形成空间导流槽2,每块隔离板主体1是由两端分别设置有缺口槽,截面为s型的板体弯折而成。所述隔离板主体1包括置于中间位置处的水平板体10,从水平板体10的一侧向上垂直弯折的上垂直板11,从上垂直板11上端向下弯折的上短垂直板12,所述上垂直板11与上短垂直板12相互平行的且紧密接触;从水平板体10的另一侧向下垂直弯折的下垂直板13,从下垂直板13的下端向下弯折的下短垂直板14,所述下垂直板13与下短垂直板14相互平行的且紧密接触。使用时,净化时所产生油水在自身重力的作用下沿着所述空间导流槽2导入到油水收集盒内,再通过排油水口排出分离,实现及时排出油水的目的,避免了现有技术中所述净化后油水分离不干净的现象产生,与此同时,也使得残留于隔离板表面的灰尘或污垢随着油水一起排出外界,解决长时间使用时有污垢堆积表面的技术问题。与现有技术中的隔离板相互比较,本实用新型还具有提高净化工作效率,方便后期拆卸或安装的效果。

21.在本案实施例中,通过在改变隔离板主体1与隔离板主体1安装关系和隔离板主体1的结构采用了全新的导流油水隔离的结构,利用隔离板主体1与隔离板主体1之间形成的空间导流槽2和设置于上外框条3和下外框条4上面的数个定位安装孔7,增加了油水分离口,让阻挡下来的油水可以更好的分离,同时解决了结构不合理导致的油污堆积问题,内部的导流槽设计,保障油污不外流;可以使吸油烟机清洗时间延长,让油烟彻底分离,使得吸油烟机使用寿命延长,并且还能达到净化环保的效果。同时拆卸非常方便,解决了排油烟罩隔离板不容易拆卸,给清洗工作带来很多不便的问题。所述隔离板主体1能够将第一道油烟和水汽进行大分子拦截,同时可以将油水进行隔离,通过内部的空间导流槽2将油水导入到油水收集盒,然后通过排油水口进行分离,达到了对大颗粒油烟进行拦截的目的。同时也使得隔离板主体让油水更好的排出不产生堆积。

22.以上参照附图说明了本实用新型的优选实施例,并非因此局限本实用新型的权利范围。本领域技术人员不脱离本实用新型的范围和实质内所作的任何修改、等同替换和改进,均应在本实用新型的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1