具有组合清灰装置的分级降温模块的制作方法

1.本实用新型涉及一种具有组合清灰装置的分级降温模块,用于转底炉烟气余热回收技术领域。

背景技术:

2.转底炉是由轧钢用的环形加热炉演变而来的直接还原炼铁工艺,早期是用来处理钢铁工业产生的粉尘及废弃物。目前,转底炉炼铁是煤基炼铁工艺之一,属于冶炼设备,用于处理钢铁厂的含铁和锌的尘泥,生产金属化球团供高炉等设备使用。在转底炉中,铁矿粉(或红土镍矿、钒钛磁铁矿、硫酸渣或冶金粉尘、除尘灰、炼钢污泥等)经配料、混料、制球和干燥后的含碳球团加入到具有环形炉膛和可转动的炉底的转底炉中,在1350℃左右炉膛温度下,在随着炉底旋转一周的过程中,铁矿被碳还原,生成金属化球团。当用于含锌尘泥处理时,含锌尘泥同样制成含碳球团,与其他原料一起加入转底炉中,在还原条件下,尘泥中的锌、铅基本全部挥发,使锌、铅脱除,达到分离铁与铅、锌等有色金属的目的,实现含锌尘泥的综合回收处理。

3.转底炉运行时会产生大量的高温烟气,其温度分布在1000℃左右,如不进行余热回收处理,直接排放到大气中会造成大量热能的浪费;同时烟气中携带大量的含铁、重金属锌及铅、碱金属na、k等的细颗粒物,也会对大气产生严重污染。因此,通常采用余热回收装备对烟气进行余热回收,降温后的烟气再通过除尘系统,进行烟气净化处理,实现达标排放。

4.现有技术的转底炉烟气余热回收,主要有以下两类:

5.一类是通过设置两级或多级烟气-空气热交换器的方式进行余热回收,比如中国专利cn201310018509.4所公开的转底炉烟气余热利用系统和转底炉烟气余热利用方法,中国专利201620494684.x所公开的一种用于转底炉废气余热回收的换热器,都是采用这一思路。通过分析,可知这种余热回收方法存在的不足在于:氧化锌、氧化铅和其他成分熔融的灰尘由于急剧降温在烟气-空气热交换器热交换管束上堆积进而造成所述热交换管束堵灰;同时,烟气高温段热交换管束存在高温腐蚀、烟气低温段热交换管束存在低温腐蚀,烟气-空气热交换器运维成本高。

6.另一类则是通过设置水管式余热锅炉的方式进行余热回收,如中国专利cn200910017760.2所公开的转底炉含锌粉尘回收系统卧式余热锅炉 ,中国专利201210148643.1所公开的转底炉烟气余热锅炉系统,都是采用这一思路。通过分析,可知这种余热回收方法存在的不足在于:转底炉排出的烟气(烟气中含有大量的颗粒粉尘)未经余热锅炉炉外分离直接进入余热锅炉,造成余热锅炉传热面冲蚀减薄直至爆管损坏;膜式水冷壁、蒸发管束、蒸汽过热器等存在高温腐蚀,省煤器存在低温腐蚀,对流传热面积灰严重,余热锅炉非正常停车频次多。

7.现有技术的转底炉烟气余热回收装备通常会因为冲蚀、积灰、高温腐蚀以及低温腐蚀等造成余热锅炉非正常停运,影响转底炉设备稳定高效运行。因此,开发出适配转底炉

工艺及烟气特性的余热回收装备,促进钢铁冶金行业低耗能生产,实现绿色冶炼,积极推动碳达峰、碳中和进程,具有重要的意义。

技术实现要素:

8.本实用新型的目的是提供一种具有组合清灰装置的分级降温模块,通过分级降温模块的结构设计以及组合式清灰装置的布置,以在运行过程中避免发生积灰、堵灰的工况,保障了分级降温模块的高效运行,大大提高了转底炉烟气余热利用系统的热回收效率。

9.为实现上述的技术目的,本实用新型将采取如下的技术方案:

10.一种具有组合清灰装置的分级降温模块,按烟气流向顺序设置辐射降温模块、对流降温模块、尾部降温模块;

11.所述的辐射降温模块为空腔式全膜式壁结构的辐射冷却室,所述辐射冷却室的顶棚、左右侧墙及船型灰斗布置有弹性振打清灰装置;同时,所述尾部降温模块以及对流降温模块的各热交换管束以及各热交换管束的左右两侧均布置弹性振打清灰装置,

12.所述对流降温模块以及尾部降温模块的热交换管束的顶部均设置有激波清灰装置;

13.所述对流降温模块的船型灰斗、尾部降温模块的船型灰斗则设置有仓壁振动清灰装置。

14.优选地,来自转底炉的烟气经所述辐射冷却室能够降温冷却至650℃;

15.所述对流降温模块包括采用膜式水冷壁构建的水平隧道式烟道,所述水平隧道式烟道内按烟气流向顺序设置有凝渣管束、前端多级蒸发管束、蒸汽过热器管束以及后端多级蒸发管束;来自辐射冷却室的转底炉烟气能够经凝渣管束、前端多级蒸发管束降温冷却至500℃进入蒸汽过热器管束;经过蒸汽过热器管束冷却降温后的转底炉烟气能够经后端多级蒸发管束降温冷却至320℃;所述的前端多级蒸发管束、蒸汽过热器管束以及后端多级蒸发管束的传热管束顺列设置;

16.所述尾部降温模块为水平隧道式烟道,所述水平隧道式烟道内按烟气流向顺序设置多级省煤器;来自对流降温模块的转底炉烟气能够经多级省煤器降温冷却至180℃。

17.优选地,前端多级蒸发管束包括两组蒸发管束,对应为蒸发管束a、蒸发管束b;后端多级蒸发管束包括三组蒸发管束,对应为蒸发管束c、蒸发管束d、蒸发管束e;对流降温模块的相邻两组传热管束之间设有膜式水冷壁结构的水冷隔墙。

18.优选地,多级省煤器包括按烟气流向顺序设置的五组省煤器,对应为省煤器a、省煤器b、省煤器c、省煤器d、省煤器e,相邻两组省煤器管束间设有隔墙。

19.优选地,所述辐射降温模块、对流降温模块、尾部降温模块底部各自独立设置有船型灰斗,所述辐射降温模块及对流降温模块的船型灰斗为膜式水冷壁结构。

20.优选地,分级降温模块为卧式水平强制循环型式布置,辐射降温模块的上方设置有锅筒;给水进入分级降温模块后,能够经尾部降温模块的多级省煤器逐次加热后送入锅筒;锅水沿锅筒下降管进入循环水泵,通过所述循环水泵分配进入辐射冷却室、辐射降温模块的船型灰斗、凝渣管束、蒸发管束a、蒸发管束b、蒸发管束c、蒸发管束d、蒸发管束e、对流降温模块的水冷隔墙、对流降温模块的船型灰斗,锅水能够与转底炉烟气进行充分热交后形成汽水混合物,所述汽水混合物经上升管进入锅筒进行汽水分离后生成饱和蒸汽,所述

饱和蒸汽能够送入蒸汽过热器进一步加热,生成额定压力、温度下的过热蒸汽,通过管道输入汽轮机,推动汽轮机做功发电。

21.优选地,所述辐射降温模块、对流降温模块与转底炉烟气直接接触的非承压构件材质选用高碳含铌cr-ni奥氏体不锈钢tp347h;所述尾部降温模块与转底炉烟气直接接触的非承压构件材质选用奥氏体不锈钢含钼衍生钢种316l。

22.优选地,多级省煤器的热交换管束材质选用09crcusb。

23.优选地,述辐射降温模块、对流降温模块以及所述尾部降温模块均采用轻型墙式保温结构;轻型墙式保温结构包括硅酸盐毡以及设置在硅酸盐毡外表面的压型彩钢板;所述辐射降温模块、对流降温模块拼装组焊完毕后形成的水冷壁,安装所述的轻型墙式保温结构; 所述尾部降温模块拼装组焊完毕后形成的壳体外壁安装所述的轻型墙式保温结构。

24.转底炉烟气中所携带的烟尘,包括大颗粒固形物,还含有碱金属氯化物、二氧化硫、氧化锌、二氧化硅等。大颗粒固形物是造成余热回收装备传热面冲蚀的主要原因;碱金属氯化物是形成高温腐蚀的主要原因;二氧化硫是形成低温腐蚀的主要原因;氧化锌、二氧化硅等则是积灰难以清理的主要原因。根据上述的技术方案,相对于现有技术,本实用新型具有如下的有益效果:

25.1、本实用新型所述的分级降温模块,在重力与双侧弹性振打清灰装置以及设置在所述传热管束顶部的激波清灰装置的共同作用下烟气中的灰不会在管壁上形成封闭性的灰环而造成堆积;设置在辐射降温模块船型灰斗的弹性振打清灰装置以及设置在对流降温模块船型灰斗、尾部降温模块船型灰斗的仓壁振动清灰装置,通过一定频次的启闭循环将所述船型灰斗中的烟灰排出分级降温模块。通过分级降温模块的结构设计以及组合式清灰装置的布置,分级降温模块在运行过程中将不会发生积灰、堵灰的工况,保障了分级降温模块的高效运行,大大提高了转底炉烟气余热利用系统的热回收效率。

26.本实用新型的辐射降温模块设置大容积、空腔式全膜式壁结构的辐射冷却室,通过利用转底炉烟气中三原子气体和烟尘的辐射传热,将高温烟气迅速冷却到烟尘的粘结(熔融)温度以下,使得烟尘在进入对流受热面之前变成固体灰粒。辐射冷却室容积大,烟气流速低,大部分烟尘尚未和膜式壁管壁接触就在重力作用下沉降而被分离沉积下来。此时,烟尘颗粒呈固态,即使有部分在水冷壁上有沉积,通常也是一些松散的积灰附着于管壁上,通过弹性振打清灰装置进行长效清除。对流降温模块、尾部降温模块设置为水平隧道式烟道,蛇形管结构的传热管束(凝渣管束、蒸发管束、蒸汽过热器、省煤器)垂直布置在所述烟道内,通过设置合理的烟气流速(对流降温模块与尾部降温模块中凝渣管束区域烟气流速设置≤3m/s,其余区域烟气流速设置≥6m/s)烟气具有自清灰能力。

27.2、当传热面及与烟气直接接触构件的壁温高于腐蚀露点,烟气温度在 500℃以上的区域时会发生腐蚀,这种腐蚀现象称为高温腐蚀。所述高温腐蚀通常以碱性金属硫酸盐络合物液相腐蚀、钒化学腐蚀、高温氧化腐蚀、碱金属氯化物腐蚀等形式存在。分级降温模块汽水循环系统设置为强制循环,通过精确的水动力分配,实现了各辐射、蒸发传热面的壁温均低于500℃,同时通过对转底炉烟气温度的逐次分级计算,烟气在进入蒸汽过热器时已经降至500℃,此时蒸汽过热器的壁温将远低于500℃,有效的避免了蒸汽过热器高温腐蚀的发生;本实用新型组合式清灰装置的高效清灰能力,避免了烟灰(尘)在传热面表面堆积造成传热面壁温升高进而形成高温腐蚀;辐射降温模块、对流降温模块与转底炉烟气直接

接触的非承压构件材质选用高碳含铌cr-ni奥氏体不锈钢tp347h,tp347h具有优良的抵御高温腐蚀的特性,tp347h的选用将大大提高辐射降温模块与对流降温模块使用寿命。

28.烟气中含有较多的二氧化硫时,其中一部分会进一步转化为三氧化硫,并与烟气中的水蒸汽结合生成硫酸。当传热面壁温低于所生成的硫酸露点时,硫酸就在管壁上凝结而产生腐蚀,这就是通常所说的低温腐蚀。转底炉烟气易发生低温腐蚀的区域集中在尾部降温模块,所述尾部降温模块烟气温度相对较低(320℃-180℃),传热介质(水)初始温度通常为104℃, 针对这一情况,省煤器传热面选用09crcusb材质(nd钢),所述09crcusb钢材具有优越的耐硫酸露点腐蚀的性能,有效地减低了低温腐蚀风险及其影响;尾部降温模块与转底炉烟气直接接触的非承压构件材质选用奥氏体不锈钢含钼衍生钢种316l,316l具有优良的耐腐蚀性,316l的选用将大大提高尾部降温模块使用寿命。

29.本实用新型技术方案有效的规避了转底炉烟气惯有的高温腐蚀及低温腐蚀,为转底炉烟气余热利用系统的稳定高效运行提供了技术保障。

30.3、本实用新型的转底炉烟气余热利用方法及其系统在20万吨/年产能的转底炉系统设备上实施后,烟气余热可实现年发电约5600万千瓦时,与此同时可节约标准煤2.24万吨,减少5.58万吨二氧化碳、1680吨二氧化硫及840吨氮氧化物的排放,大力促进了钢铁冶金行业低耗能生产,加快实现绿色冶炼,积极推动碳达峰、碳中和进程,经济效益、社会效益显著。

附图说明

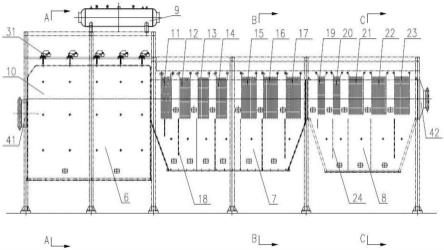

31.图1是根据本实用新型实施例的转底炉烟气余热利用系统的示意图;

32.图2是根据本实用新型实施例的分级降温模块的示意图;

33.图3是图2的左视图;

34.图4是图2的a-a向剖视图;

35.图5是图2的b-b向剖视图;

36.图6是图2的c-c向剖视图;

37.图7是根据本实用新型实施例的轻型墙式保温结构的示意图;

38.图8是根据本实用新型实施例的柔性补偿器结构的示意图;

39.图中:1.转底炉,2.重力沉降室,3.分级降温模块,4.除尘设备,5.引风机,6.辐射降温模块,7.对流降温模块,8.尾部降温模块,9.锅筒,10.辐射冷却室,11.凝渣管束,12.蒸发管束a,13.蒸发管束b,14.蒸汽过热器管束,15.蒸发管束c,16.蒸发管束d,17.蒸发管束e,18.水冷隔墙,19.省煤器a,20.省煤器b,21.省煤器c,22.省煤器d,23.省煤器e,24.隔墙,25.辐射降温模块船型灰斗,26.对流降温模块船型灰斗,27.尾部降温模块船型灰斗,28.循环水泵,29.上升管,30.下降管,31.弹性振打清灰装置,32.仓壁振动清灰装置,33.激波清灰装置构成,34.硅酸盐毡,35.压型彩钢板,36.钻尾自攻螺钉,37.柔性补偿器,38.纳米耐火纤维,39.耐高温织物,40.保温材料,41.烟气入口,42.烟气出口。

具体实施方式

40.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、表达式和数值不限制本实用新型的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

41.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位)。

42.如图1、图2所示,本实用新型所述转底炉烟气余热利用系统包括按顺序连接的转底炉1、重力沉降室2、分级降温模块3、除尘设备4,分级降温模块3将获得的热能转化为过热蒸汽推动汽轮机做功发电,其中,

43.分级降温模块3为卧式水平强制循环型式布置,按烟气流向顺序设置辐射降温模块6、对流降温模块7、尾部降温模块8,辐射降温模块6的上方设置有锅筒9。

44.所述辐射降温模块6为大容积、空腔式全膜式壁结构的辐射冷却室10,来自转底炉的烟气经所述辐射冷却室10降温冷却至650℃。

45.所述对流降温模块7通过膜式水冷壁构建水平隧道式烟道,所述水平隧道式烟道内按烟气流向顺序设置凝渣管束11、蒸发管束a12、蒸发管束b13、蒸汽过热器管束14、蒸发管束c15、蒸发管束d16、蒸发管束e17,相邻两组管束间设有膜式水冷壁结构的水冷隔墙18;来自辐射冷却室10的转底炉烟气经所述凝渣管束11、蒸发管束a12、蒸发管束b13降温冷却至500℃进入蒸汽过热器管束14,所述烟气经蒸汽过热器管束14、蒸发管束c15、蒸发管束d16、蒸发管束e17进一步降温冷却至320℃。所述凝渣管束11、蒸发管束a12、蒸发管束b13、蒸汽过热器管束14、蒸发管束c15、蒸发管束d16、蒸发管束e17传热管束顺列设置。

46.所述尾部降温模块8为水平隧道式烟道,所述水平隧道式烟道内按烟气流向顺序设置省煤器a19、省煤器b20、省煤器c21、省煤器d22、省煤器e23,相邻两组省煤器管束间设有隔墙24;来自对流降温模块7的转底炉烟气经所述省煤器a19、省煤器b20、省煤器c21、省煤器d22、省煤器e23降温冷却至180℃后进入除尘设备4。所述省煤器a19、省煤器b20、省煤器c21、省煤器d22、省煤器e23传热管束顺列设置。

47.所述辐射降温模块6、对流降温模块7、尾部降温模块8底部各自独立设置有船型灰斗(25、26、27),所述辐射降温模块及对流降温模块船型灰斗(25、26)为膜式水冷壁结构。

48.给水进入尾部降温模块8,经尾部降温模块省煤器e23、省煤器d22、省煤器c21、省煤器b20、省煤器a19逐次加热后,送入锅筒9,锅水沿锅筒9下降管进入循环水泵28,通过所

述循环水泵28分配进入辐射冷却室10、辐射降温模块水冷船型灰斗25、凝渣管束11、蒸发管束a12、蒸发管束b13、蒸发管束c15、蒸发管束d16、蒸发管束e17、对流降温模块水冷隔墙18、对流降温模块水冷船型灰斗26,锅水与转底炉烟气进行充分热交后形成汽水混合物,所述汽水混合物经上升管29进入锅筒进行汽水分离生成饱和蒸汽,所述饱和蒸汽送入蒸汽过热器14进一步加热,生成额定压力、温度下的过热蒸汽,通过管道送入汽轮机,推动汽轮机做功发电。

49.作为本实用新型的进一步改进,所述辐射降温模块6烟气流速设置为1~2m/s;所述对流降温模块7与尾部降温模块8中凝渣管束11区域烟气流速设置≤3m/s,其余区域烟气流速设置≥6m/s。

50.作为本实用新型的进一步改进,所述辐射降温模块6、对流降温模块7与转底炉烟气直接接触的非承压构件材质选用高碳含铌cr-ni奥氏体不锈钢tp347h;所述尾部降温模块8与转底炉烟气直接接触的非承压构件材质选用奥氏体不锈钢含钼衍生钢种316l。

51.作为本实用新型的进一步改进,所述尾部降温模块8省煤器a19、省煤器b20、省煤器c21、省煤器d22、省煤器e23热交换管束材质选用09crcusb。

52.作为本实用新型的进一步改进,所述分级降温模块设有组合式清灰装置,所述组合式清灰装置由弹性振打清灰装置31、仓壁振动清灰装置32、激波清灰装置33构成。所述辐射冷却室10顶棚、左右侧墙及船型灰斗25,对流降温模块7热交换管束,尾部降温模块8热交换管束设置弹性振打清灰装置;所述对流降温模块7热交换管束,尾部降温模块8热交换管束为左右双侧设置弹性振打清灰装置。所述对流降温模块船型灰斗26、尾部降温模块船型灰斗设置27仓壁振动清灰装置32。所述对流降温模块7热交换管束,尾部降温模块8热交换管束顶部设置激波清灰装置33,所述激波清灰装置33左右对称布置。

53.作为本实用新型的进一步改进,所述分级降温模块采用轻型墙式保温结构,所述辐射降温模块6、对流降温模块7拼装组焊完毕后水冷壁外壁上敷设硅酸盐毡34,所述硅酸盐毡34外表面设置压型彩钢板35,所述压型彩钢板35通过钻尾自攻螺钉36固定在水冷壁的刚性梁上;所述尾部降温模块拼装组焊完毕后壳体外壁上敷设硅酸盐毡34,所述硅酸盐毡34外表面设置压型彩钢板35,所述压型彩钢板35通过钻尾自攻螺钉36固定在壳体外壁的加强型钢上。

54.作为本实用新型的进一步改进,所述转底炉烟气余热利用系统还包括与除尘设备4连通的引风机5,所述引风机5为余热利用系统烟气侧提供负压压头。

55.作为本实用新型的进一步改进,所述转底炉1、重力沉降室2、分级降温模块3、除尘设备4和引风机5间通过柔性补偿器37连接,所述柔性补偿器37的内层设置纳米耐火纤维38,间层设置耐高温织物39,外层敷设保温材料40。

56.本实用新型的另一个技术目的是提供一种转底炉烟气余热利用方法,所述转底炉烟气余热利用方法采用根据转底炉烟气余热利用系统通过分级降温模块3对转底炉烟气余热进行利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1