用于机动车辆的热交换器的制作方法

1.本发明涉及用于机动车辆的热交换器领域。尽管不是唯一的,但它优选应用于这种车辆的空调回路中使用的热交换器。

2.更具体地,本发明涉及热交换器,该热交换器包括配置成运送传热液体的第一回路和配置成运送制冷剂流体的第二回路。更具体地,本发明涉及这样的交换器,其中第二回路包括至少两个连续的制冷剂流体通道,并且其中第一回路包括分成多组室的多个室。热交换器然后配置成在至少一组室中流通的传热液体和在第二回路的至少一个通道中流通的制冷剂流体之间进行热交换。这里“通道”的意思是热交换器的第二回路的不同区域,其配置成使得制冷剂流体在它们内连续流通。根据一特定布置,第二回路的通道可以布置成使得制冷剂流体在它们之间并行流通。

背景技术:

3.在这种交换器(也称为水冷式冷凝器)中,制冷剂流体以气态形式进入第二回路的第一通道,然后连续流通通过第二回路的各个通道,与第一回路的各组室接触,传热液体通过这些室流通,制冷剂流体逐渐冷凝,直到它以液态形式离开交换器。

技术实现要素:

4.本发明旨在提出解决方案所针对的技术问题是第二回路的各种通道中的热交换效率,特别是在热交换器中发生物理-化学转换即制冷剂流体冷凝的那些区域中。

5.为了提高这种热交换的效率,本发明的第一主题是一种用于机动车辆的热交换器,包括:

[0006]-第一回路,传热液体旨在通过该第一回路,并且该第一回路包括第一入口集管和第一出口集管,传热液体通过该第一入口集管进入第一回路,传热液体通过该第一出口集管离开第一回路,第一回路包括多个室,这些室与第一入口集管和第一出口集管流体连接,并且分成至少第一组室和第二组室,

[0007]-第二回路,制冷剂流体旨在通过该第二回路,并且该第二回路包括第二入口集管和第二出口集管,制冷剂流体通过该第二入口集管进入热交换器,制冷剂流体通过该第二出口集管离开热交换器,该第二回路包括至少两个连续的通道,

[0008]

热交换器配置为在所述组室中的至少一组中流通的传热液体和第二回路的至少一个通道之间进行热交换,

[0009]

其特征在于,热交换器包括至少一个区分构件,用于区分在第一组室中每室流通的传热液体流量和在第一回路的第二组室中每室流通的传热液体流量。

[0010]

前述区分构件的存在导致相关的组室之间的传热液体的不同流速。这具有区分在这些组室中流通的传热液体和在第二回路的相应通道中流通的制冷剂流体之间进行的热交换的持续时间的效果。因此,本发明通过显著地增加在其中该传热液体的流量最低的一组室中流通的传热液体和在与这组室接触的第二回路的通道中流通的制冷剂流体之间的

热交换的持续时间来实现其所述目的。

[0011]

根据一特别有利实施例,每个室由至少两个板界定,每个板包括由翻起边缘围绕的底壁,底壁设置有至少一个开口,该开口至少部分地界定第一入口集管,两个板一个位于另一个内部。有利地,界定第一回路的室的板的底壁具有基本平坦的总体形状。

[0012]

因此,根据本发明的热交换器由如前所述的板的堆叠构成,这些板沿基本垂直于这些板中的每个的底壁的整个主延伸平面的堆叠方向堆叠。这具有的效果是前述第一入口集管由穿透在界定第一回路的室的板的底壁中的前述开口的堆叠形成。

[0013]

因此,用于允许传热液体进入根据本发明的热交换器的第一回路的第一入口集管基本采取延伸穿过根据本发明的热交换器的导管的形式。根据优选但非唯一的实施例,在构成根据本发明的热交换器的板的底壁中形成的开口以这样的方式布置,使得前述第一入口集管基本垂直于界定第一回路的室的板的底壁延伸,因此基本平行于前述板的堆叠方向。

[0014]

根据如何实施本发明的第一示例,第一入口集管包括供应第一组室的第一导管和供应第二组室的第二导管,区分构件包括第二导管的第二孔截面,该第二孔截面小于第一导管的第一孔截面。这里的孔截面是指在基本垂直于其主延伸方向的平面上测量的相关导管的横截面的表面积。因此,前述意味着在第一入口集管的第二导管中流通的传热液体的流量小于在第一入口集管的第一导管中流通的传热液体的流量。

[0015]

有利地,根据这样的示例,第二导管的第二孔截面和第一导管的第一孔截面之间的比率包括在0.4和0.8之间。

[0016]

更具体地,根据如何实施本发明的该第一示例的第一实施例,至少两个板的底壁各自包括至少第一开口和第二开口,分别构成第一入口集管的第一导管和第二导管。

[0017]

根据如何实施本发明的一个示例,第二孔截面由形成在板中的至少一个第二开口限定。

[0018]

为了补充这一点,上述第一孔截面和上述第二孔截面分别由形成在上述一个或多个板中的至少一个开口的尺寸限定。例如,第一孔截面由前述第一开口限定,第二孔截面由上文限定的第二开口限定。

[0019]

根据本发明,区分构件由至少第二开口形成,该第二开口形成第二导管的一部分。

[0020]

可替代地,区分构件包括第二导管的所有第二开口。

[0021]

因此,上述限定的区分传热液体流量的区分构件在这里通过第一开口和第二开口之间的孔截面的差异来体现。换句话说,区分构件对应于至少一个第二开口的第二孔截面,该第二孔截面小于一个第一开口的第一孔截面。

[0022]

因此,这里必须理解,在根据本发明的热交换器可以如何实施的该示例中,第一入口集管的第一导管和第二导管之间的传热液体的流量的差异是形成第一回路的板的几何形状和在这些板的底壁中制造的开口的尺寸的结果。

[0023]

根据一示例,限定第一入口集管的第二导管的所有第二开口可以具有相同的孔截面,基本等于前述第二孔截面。然后,对传热液体的流量进行区分的区分构件由限定第二导管的所有第二开口限定。在变型中,有助于限定第二导管的第二开口中只有一个开口具有与前述第二孔截面基本相等的孔截面。

[0024]

在另一示例中,热交换器包括至少一个传热液体供应单元,该供应单元流体连接

到第一入口集管,该第一入口集管包括供应第一组室的第一导管和供应第二组室的第二导管。因此,第一导管和第二导管一起形成上述第一入口集管。有利地,在这样的示例中,第一导管和第二导管的孔截面基本相等。

[0025]

在该示例中,本发明预期供应单元包括供应第一导管的第一管道和供应第一入口集管的第二导管的第二管道,区分构件包括第二管道的第二孔截面,其小于第一管道的第一孔截面。有利地,第二管道的第二孔截面和第一管道的第一孔截面之间的比率在0.4和0.8之间。

[0026]

根据另一示例,第一传热液体回路包括第三组室,该第三组室流体连接到第一入口集管的第一导管和第一出口集管,并连续连接到第一组室,传热液体流量区分构件包括位于第一组室和第三组室之间的第一导管的至少第三孔截面,第三孔截面小于第一导管的第一孔截面。有利地,第一导管的第三孔截面和第一导管的第一孔截面之间的比率基本包括在0.4和0.8之间。

[0027]

换句话说,根据该示例,根据本发明的第一导管的孔截面在第一回路的第三组室中减小。这使得可以进一步增加传热液体在第一回路的第三组室中的停留时间,并因此增加在第二回路中流通的制冷剂流体和在第三组室中流通的传热液体之间的热交换的持续时间和效率。

[0028]

根据一有利示例,构成第一导管的第一开口中的至少一个具有第三孔截面。

[0029]

因此,本发明可以通过简单的手段,例如在界定刚刚描述的热交换器的第一回路的室的板中形成不同尺寸的开口,来改变这种交换器内的传热液体的流量,以增加与制冷剂流体接触的停留时间,并因此获得更好的热交换效率。因此,本发明实现了其所述的目的。

[0030]

本发明的第二方面还涉及一种用于机动车辆的热调节系统,其包括至少一个根据前述特征中任一项的热交换器。有利地,在这种热调节系统中,传热液体是乙二醇水。

附图说明

[0031]

通过阅读说明书,本发明的进一步的特征、细节和优点将变得更加明显,该说明书在下面通过图示并参考附图来提供,其中:

[0032]

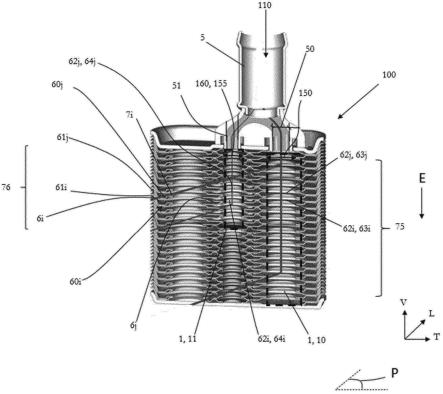

图1是根据本发明的热调节系统的一个示例的示意性透视图;

[0033]

图2是图1的热交换器的竖直和横向平面上的截面示意图,示出了如何实施本发明的第一示例;

[0034]

图3是图1的热交换器的竖直和横向平面上的截面示意图,示出了如何实施本发明的第二示例;

[0035]

图4是图1的热交换器的竖直和横向平面上的截面示意图,示出了如何实施本发明的第三示例。

具体实施方式

[0036]

首先应该注意的是,尽管附图详细阐述了用于实现本发明的本发明,但是如果必要的话,当然可以使用这些附图来更好地定义本发明。还应该注意到,这些附图仅仅阐述了本发明可以实施的方式的多个示例。

[0037]

图1是根据本发明的热调节系统500的示意性透视图。

[0038]

这种热调节系统500特别地包括热交换器100,该热交换器100配置为在其内流通的传热液体和制冷剂流体之间的热交换场所。根据一示例,传热液体是乙二醇水。图中未示出传热液体和制冷剂流体。

[0039]

有利地,热交换器100包括第一回路110和第二回路120,传热液体通过第一回路110输送,制冷剂流体通过第二回路120输送,第一回路110和第二回路120在热交换器100内彼此接触,使得传热液体和制冷剂流体之间能够发生热交换。

[0040]

热交换器100的第一回路110在第一入口集管1和第一出口集管2之间延伸,传热液体经由第一入口集管1进入热交换器100的第一回路110,传热液体经由第一出口集管2离开热交换器100的第一回路110。

[0041]

热交换器100的第二回路120在第二入口集管3和第二出口集管4之间延伸,制冷剂流体经由第二入口集管3进入热交换器100的第二回路120,制冷剂流体经由第二出口集管4离开热交换器100的第二回路120。

[0042]

根据图1中更具体示出的示例,热交换器100包括供应单元5,传热液体通过该供应单元5进入上述第一入口集管1。供应单元5因此流体连接到第一入口集管1。根据该示例,热交换器100还包括出口单元50,出口单元50流体连接到第一出口集管2,并且传热液体经由出口单元50离开热交换器100。

[0043]

基本以气态形式进入热交换器100的制冷剂流体在通过热交换器100时通过与传热液体的热交换而逐渐冷凝,直到它基本以液态形式离开热交换器100。在一特别有利配置中,液体形式的制冷剂流体被接收并存储在布置在热交换器100附近的冷凝瓶200中。有利地,为了提高传热液体和制冷剂流体之间的热交换效率,制冷剂流体多次通过第二回路120,连续与第一回路110的不同区域接触。制冷剂流体连续流通通过的第二回路120的各个不同区域在下文中将被称为热交换器100的第二回路120的术语“通道”。

[0044]

图2以在图1中可见的竖直和横向平面a上的截面示意性地示出了根据如何实施本发明的第一示例的热交换器100。

[0045]

图2再次示出了上述第一入口集管1,其配置成允许传热液体进入热交换器100的第一回路110。该图2还再次示出了如前所述的供应单元5,该供应单元5配置成允许传热液体进入第一回路110。

[0046]

参照图2,热交换器100由堆叠的n块板6a,

…

6i,6j,

…

6n形成,堆叠所沿的堆叠方向e在下文中任意称为热交换器100的竖直方向v,并在图2中由轴线v表示。应当注意,热交换器100的竖直方向v可以是相对于机动车辆的竖直方向的任何方向,如前所述的包括热交换器100的热调节系统放置在机动车辆中。

[0047]

如图2所示,热交换器100的每个板6a,

…

,6i,6j,

…

6n由底壁60a,

…

,60i,60j,

…

60n形成,该底壁的整体形状基本是平面的,被翻起边缘61a,

…

61i,61j,

…

61n包围,垂直于底壁60a,

…

,60i,60j,

…

60n的主延伸平面测量的该边缘的尺寸相对于该壁的尺寸较小。图2中仅示出了两块板6i、6j,它们的底壁60i、60j以及它们的翻起边缘61i、61j。根据图2所示的示例,底壁60a,

…

,60i,60j,

…

60n基本垂直于热交换器100的上述竖直方向v,并且基本平行于由纵向方向l和横向方向t限定的平面p,纵向方向l和横向方向t分别被任意称为热交换器100的纵向方向和横向方向。

[0048]

在根据本发明的热交换器100中,板6a,

…

,6i,6j,

…

6n成对地界定热交换器100的第一回路110的室7a,

…

7i,7j,

…

,7n,也就是说,这些室配置成在热交换器100内输送传热液体。图2中仅描绘了一个由板6i、6j界定的室7i。限定在室7a,

…

7i,7j,

…

,7n之间的空间一起部分地形成热交换器100的第二回路,在该回路中,制冷剂流体与第一回路110的室7a,

…

7i,7j,

…

,7n接触流通。这里必须理解的是,总体形状基本为平面的底壁60a,

…

,60i,60j,

…

,60n具有凸起,使得当相应的板6a,

…

,6i,6j,

…

6n沿上述竖直方向v堆叠时,这些壁在它们之间形成不同的容积,分别至少部分地对应于热交换器100的第二回路120或第一回路110的室7a,

…

7i,7j,

…

,7n。

[0049]

有利地,每个底壁60a,

…

,60i,60j,

…

,60n包括至少一个开口62a,

…

,62i,62j,

…

,62n,其至少部分地界定第一入口集管1。因此,第一回路110的第一入口集管1基本在热交换器100的上述竖直方向v上的整个尺寸上延伸,并且由上述开口62a,

…

,62i,62j,

…

,62n的堆叠形成。

[0050]

有利地,第一回路110的室7a,

…

,7i,7j,

…

,7n被组织成相互独立的组室,传热液体通过这些组室连续流通。例如,第一回路110的室7a,

…

,7i,7j,

…

,7n被组织成第一组室75和第二组室76,每组室75、76在热交换器100内与热交换器100的第二回路120的通道接触,如上所述。换句话说,第一组室75与第二回路120的第一通道(未示出)接触,第二组室76与第二回路120的第二通道(未示出)接触,该第二通道不同于第一通道。第一组室75和第二组室76在图2中示意性示出。

[0051]

根据本发明如何实施的第一示例,如图2所示,入口集管1包括第一导管10和第二导管11。

[0052]

如图2所示,第一导管10基本在热交换器100的上述竖直方向v上的整个尺寸上延伸。根据本发明,第二导管11基本在热交换器100的竖直方向v上延伸超过热交换器100的一半尺寸。此外,如图2所示,第一导管10由布置在热交换器100的板6a,

…

,6i,6j,

…

,6n中的第一开口63a,

…

,63i,63j,

…

,63n在热交换器100的竖直方向v上的堆叠形成,第二导管11由布置在热交换器100的板6a,

…

,6i,6j,

…

,6n中的第二开口64a,

…

,64i,64j,

…

,64n在热交换器100的竖直方向v上的堆叠形成。

[0053]

换句话说,根据图2所示的示例,构成热交换器100的每个板6a,

…

,6i,6j,

…

,6n的底壁60a,

…

,60i,60j,

…

,60n被至少第一开口63a,

…

,63i,63j,

…

,63n和至少第二开口64a,

…

,64i,64j,

…

,64n穿透,这些开口一起分别限定第一入口集管1的第一导管10和第二导管14。

[0054]

根据本发明,第一入口集管1的第一导管10配置成向上述第一组室75供应传热液体,并且第一入口集管1的第二导管11配置成向上述第二组室76供应传热液体。

[0055]

此外,本发明计划使第一导管10的第一孔截面150大于第二导管11的第二孔截面160,该孔截面在此被限定在基本垂直于相关导管的主延伸方向的平面中。更具体地,本发明计划将第二孔截面160和第一孔截面150之间的比率包括在0.4和0.8之间。

[0056]

应该注意的是,根据在图2中更具体示出的本发明的第一实施例,供应单元5一方面包括与第一入口集管1的第一导管10流体连接的第一管道50,另一方面包括与第一入口集管1的第二导管11流体连接的第二管道51。

[0057]

根据图2中更具体示出的示例,第一导管10和第二导管11每个都具有基本圆柱形

的形状,其延伸轴线基本平行于热交换器100的上述竖直方向v。根据这样的示例,孔截面150、160可以分别由第一导管10和第二导管11的直径表示,这些直径垂直于热交换器100的竖直方向v测量。更一般地,孔截面150、160应理解为表示第一导管10和第二导管11分别在垂直于热交换器100的竖直方向v的平面上的投影的表面积。

[0058]

从前述内容可以理解,第一孔截面150由第一导管10的第一开口63a,

…

,63i,63j,

…

,63n中的至少一个限定,并且第二孔截面160由形成在板6a,

…

,6i,6j,

…

,6n中的第二开口64a,

…

,64i,64j,

…

,64n中的至少一个限定。

[0059]

从前述可知,如图1所示,在根据本发明的热系统500中,在第二导管11中流通的传热液体的流量低于在第一导管10中流通的传热液体的流量。因此,小于第一孔截面150的上述第二孔截面160形成了区分热交换器100内传热液体流量的区分构件155。

[0060]

换句话说,区分传热液体的流量的流量区分构件155在这里由有助于限定第一入口集管1的第二导管11的第二开口64a,

…

,64i,64j,

…

,64n中的至少一个形成,其具有比第一入口集管1的第一导管10的第一孔截面150小的第二孔截面160。

[0061]

从前述可以理解,区分构件155由第二导管11的第二开口64a,

…

,64i,64j,

…

,64n中的一个形成。可替代地,区分构件可以由第二导管11的所有第二开口64a,

…

,64i,64j,

…

,64n限定。

[0062]

由于该区分构件155的存在,传热液体在由第二导管11供应传热液体的第二组室76中花费的停留时间长于传热液体在由第一导管10供应传热液体的第一组室75中花费的停留时间。因此,在第二组室76中流通的传热液体和制冷剂流体之间的热交换持续时间比在第一组室75中流通的传热液体和制冷剂流体之间的热交换持续时间长。这则使得在第二组室76中流通的传热液体和在通道中流通的制冷剂流体之间发生的热交换更加有效,如上所述,该通道与热交换器100中的第二组室76接触。

[0063]

图3以在图1中可见的竖直和横向平面a上的截面示意性地示出了如何实施根据本发明的热交换器100的第二示例。

[0064]

该图再次示出了热交换器100、第一入口集管1以及第一入口集管1的第一导管10和第二导管11。该图3还示出了热交换器100的两个板6i、6j和热交换器100的第一回路110的室7i,该室由前述板6i、6j界定。如图2所示的示例,第二导管11的第二孔截面160小于第一导管10的第一孔截面150。同样,以与图2所示示例相同的方式,热交换器100包括供应单元5,该供应单元5包括流体连接到第一入口集管1的第一导管10的第一管道50,以及流体连接到第一入口集管1的第二导管11的第二管道51。

[0065]

在图3所示的变型中,有助于在板6a,

…

,6i,6j,

…

,6n中限定第一导管10的第一开口63i

′

、63j

′

中的至少一个具有比第一导管10的第一孔截面150小的第三孔截面170。

[0066]

换句话说,在该变型中,第一入口集管1的第一导管10包括第一部分10a和第二部分10b,第一部分10a的孔截面基本等于前述第一孔截面150,第二部分10b的孔截面小于前述第一孔截面150,并且在制造公差范围内基本等于前述第三孔截面170。根据本发明,孔截面170和第一孔截面150之间的比率在0.4和0.8之间。

[0067]

根据本发明的各种实施例,仅形成第一导管10的第二部分10b的板6a,

…

,6i,6j,

…

,6n中的一个或多个具有第一开口63i’、63j’,其孔截面基本等于前述第三孔截面170。换句话说,根据本发明的各种实施例,布置在形成第一导管10的第二部分10b的板

6a,

…

,6i,6j,

…

,6n中的第一开口63i’、63j’中的仅一个具有等于第三孔截面170的孔截面,或者布置在形成第一导管10的第二部分10b的板6a,

…

,6i,6j,

…

,6n中的多个或者甚至全部第一开口63i’、63j’具有等于第三孔截面170的孔截面。

[0068]

有利地,由板6i,

…

,6n界定的室7i,

…

,7n一起形成热交换器100的第一回路110的第三组室77,该组在热交换器100中与该热交换器的第二回路120的第三通道接触,具有第三孔截面170的一个或多个第一开口63i

′

、63j

′

布置在室7i,

…

,7n中。可以理解,第一回路110包括第三组室77,其与第一组室75连续地流体连接到第一入口集管1的第一导管10,并且第一导管10的第三孔截面170形成上述区分构件155的一部分,该孔截面位于第一组室75和第三组室77之间。

[0069]

从前述可知,在热系统内,与在第一组室75中流通的传热液体的流量相比,在第二组室76中流通的传热液体的流量和在第三组室77中流通的传热液体的流量减小。

[0070]

在一示例中,一方面,本发明可以规定热交换器100的第一回路110的第一组室75与第二回路120的第一通道接触,在该通道中,制冷剂流体以基本气态的形式流通,另一方面,为了使热交换器100的第一回路110的第二组室76与第二回路120的第二通道接触,其中制冷剂流体以液态通过该通道,并且为了使热交换器100的第一回路110的第三组室77与第二回路120的第三通道接触,在该通道中,制冷剂流体以液态形式流通,并被传热液体过冷,液态制冷剂流体的温度降低到其饱和温度以下。

[0071]

图4以在图1中可见的竖直和横向平面a上的截面示意性地示出了如何实施本发明的第三示例。该图更具体地示出了根据本发明的热交换器100的上述供应单元5,以及该供应单元5的上述第一管道50和第二管道51。

[0072]

根据由图4更具体示出的示例,本发明提供了将在流体连接到第一入口集管1的第一导管10的第一管道50上并且由流体连接到第一入口集管1的第二导管11的供应单元5的第二管道51形成的上述区分构件155。

[0073]

更具体地,根据该示例,本发明规定供应单元5的第一管道50具有第一孔截面500,并且第二管道51具有第二孔截面510,第一管道50的第一孔截面500大于第二管道51的第二孔截面500。第二管道51的第二孔截面500和第一管道50的第一孔截面500之间的比率在0.4和0.8之间。

[0074]

这里可以理解,区分构件155由小于第一导管50的第一孔截面500的第二导管51的第二孔截面160形成。因此,区分构件在这里实际上由供应单元5支撑,而不是如在前面的示例中那样,实际上布置在板6a,

…

,6i,6j,

…

6n的开口62a,

…

,62i,62j,

…

62n内。

[0075]

这种布置在成本方面具有优势,因为本发明的优势可以与形成热交换器100的所有板6a,

…

,6i,6j,

…

6n的标准化相结合。具体地说,不再需要区分具有界定第一入口集管1的不同导管的不同开口的各组板的制造,因为当传热液体进入由上述导管10、11构成的入口集管1时,在热交换区的上游执行上述导管之间的流量的区分。这种布置还降低了在堆叠具有开口63a,

…

,63i,63j,

…

,63n,64a,

…

,64i,64j,

…

,64n的各组板6a,

…

,6i,6j,

…

6n的过程中组装错误的风险,这些开口的几何特征根据它们是旨在界定第一回路110的前述第一导管10还是前述第二导管11而不同。

[0076]

无论考虑哪种变型,本发明都能够使用简单的装置来区分热交换器100的第一回路110的不同区域之间的传热液体的流率,从而区分在该传热液体和在热交换器100的第二

回路120中流通的制冷剂流体之间进行的热交换的持续时间,并因此增加热交换器100的预定区域中的这种交换的效率。

[0077]

应该注意的是,类似于图1所示的热系统500的热交换器100内的传热液体的流量的这种区分仅仅是构成热交换器100的板6a,

…

,6i,6j,

…

,6n的几何形状的结果,并且特别是这些板中穿透的开口的尺寸的结果,这些开口在其中界定第一入口集管1,传热液体经由该第一入口集管1被允许进入热交换器100的第一回路110。

[0078]

根据一种制造方法,其中板6a,

…

,6i,6j,

…

,6n例如通过压制薄片来生产,因此本发明的实施被证明非常简单并且成本非常低,因为它只需要改变在这些板中制造的一个或多个开口的尺寸来界定第一入口集管1。

[0079]

然而,刚刚描述的本发明不限于专门描述和示出的装置和配置,并且还适用于所有等同的装置或配置以及这些装置或配置的任何组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1