一种具有大波纹结构的增强型马弗罐的制作方法

1.本发明涉及一种马弗罐,尤其是一种具有大波纹结构的增强型马弗罐,适用于有气氛或无气氛保护的金属钢带、非金属丝束连续性热处理生产线加热炉。属于金属材料热处理设备技术领域。

背景技术:

2.目前,马弗罐是有气氛或无气氛保护的金属钢带、非金属丝束连续性热处理生产线加热炉的核心部件,它的作用是形成密封环境并辐射热量使钢带达到一定临界温度并在保护气氛中完成退火或固溶处理,也可以是形成密封环境并辐射热量使非金属丝束热解。

3.现有技术的马弗罐,其结构形式包含椭圆形结构、圆形结构、菱形结构和平底上圆弧顶结构等,其宽度以小于1850mm为主。一般采用耐热钢制成。椭圆结构马弗罐虽然具有制造简单的特点,但存在整体热变形伸缩量比较大、支撑筋承受马弗罐整体重量热强度差、易变形移位和使用寿命短等问题(其长期使用平均寿命约13个月)。圆形马弗罐虽然具有适用材料多、炉膛空间大等特点,但存在热辐射不均匀、能耗高和使用寿命短等问题(其长期使用平均寿命约15个月)。菱形马弗罐结构存在空间小、钢带(工件)容易拖底、整体热变形大和使用寿命短等问题(其长期使用平均寿命约14个月)。平底形式马弗罐结构也同样存在使用寿命相对短的问题。而维修更换马弗罐需停产几天甚至几周,因此,这些传统结构马弗罐存在容易影响正常生产、使用费用比较高、容易给使用企业造成比较大的经济损失等问题。

4.由于马弗罐最高使用温度达到1100℃,虽然普遍使用含镍20左右耐热钢能满足这一要求,但是涉及马弗罐结构形式及支撑固定方式差异,其在高温容易发生热膨胀产生变形、撕裂、甚至烧穿孔。例如:为了解决传统结构马弗罐存在的问题,申请人于近年开发了一种平底小波纹结构马弗罐,通过实际应用证明能部分解决传统结构马弗罐存在的问题,但由于其是小波纹结构,因此仍然存在如下问题:马弗罐的波纹结构强度小、高温状态下受热膨胀变形较大及使用寿命短等问题。

5.鉴于此,如何提高马弗罐的使用寿命是本领域的主要研究方向。

技术实现要素:

6.本发明的目的,是为了解决现有马弗罐波纹结构强度小、高温状态下受热膨胀变形较大、使用寿命短等问题,提供一种具有大波纹结构的增强型马弗罐,具有马弗罐波纹结构强度大、高温状态下受热膨胀变形较小、使用寿命长等突出的实质性特点和显著技术进步。

7.本发明的目的可以通过以下技术方案达到:

8.一种具有大波纹结构的增强型马弗罐,包括主体部和底板,其结构特点在于:主体部为大波纹结构,主体部包括顶面和侧面,所述顶面和侧面为一体成型结构或通过焊接成一体结构;所述顶面呈拱形状,具有连续横向大波纹状结构;所述底板2的横截面呈梯形状,形成沿纵向凹凸的大波纹状结构;所述大波纹结构的连续横向大波纹,从顶面延伸至侧面,

该连续横向大波纹的波纹间隔为180-220mm、高度为80-120mm,所述波纹的厚度为6-12mm,以形成加强型抗变形刚性结构;在马弗罐的两端设有平板部,所述平板部与主体部和底板连接成一体结构;形成具有大波纹结构的增强型马弗罐结构。

9.本发明的目的还可以通过以下技术方案达到:

10.进一步地,所述主体部可以由若干块钢板焊接构成,具体是:构成所述主体部的钢板经冷压弯折成连续横向波纹状结构后,焊接成一体构成具有拱形状顶面和弧状侧面的主体部结构;所述底板可以由若干块钢板焊接构成,构成所述底板的钢板经冷压弯折成向上纵向梯形波纹、形成具有加强筋的凹凸面波纹结构。

11.进一步地,构成所述主体部的钢板,可以采用6mm至12mm厚度的310s钢板或 ra330钢板,即高温镍基耐热钢板;所述钢板经冷压弯折成横向波纹形状,形成轴截面为曲线弧面结构。

12.进一步地,所述主体部的连续横向大波纹状结构,其波纹可以为弧形“︵”、梯形“︹”或尖角形“︿”。

13.进一步地,当主体部的连续横向大波纹状结构的波纹为梯形“︹”时,其波纹弯折角度为120-150

°

。

14.进一步地,当主体部的连续横向大波纹状结构的波纹为尖角形“︿”时,其波纹尖角角度为120-150

°

。

15.进一步地,所述底板可以弯折成向上纵向呈凹凸面的梯形状波纹结构,其波纹弯折角度为β=120-150

°

。

16.进一步地,所述底板的梯形波纹间隔可以为180-220mm,波纹高度为80-120mm;增强型马弗罐的宽度为3000mm-4000mm。所述向上纵向梯形波纹数量根据增强型马弗罐的宽度来决定。

17.进一步地,在增强型马弗罐中设有高温段、中温段和低温段,在主体部1的顶面设有加强筋以构成抗高温变形结构,所述加强筋由高筋和矮筋构成,高筋布置在所述高温段,矮筋布置在所述中温段、低温段。

18.进一步地,在所述高温段主体部的顶面设有吊装棒,吊装棒上设有吊装挡板,形成吊装结构;在主体部两端的平板部焊接有连接法兰,通过所述连接法兰连接密封板使马弗罐形成密封状态;在底板的底面设置底部固定棒,形成马弗罐定位结构。

19.进一步地,在主体部的两侧各设有二条废气排放管,所述废气排放管连通增强型马弗罐的内腔,在废气排放管与主体部的连接处设有管座和支撑筋以形成支撑结构,在废气排放管的端部设有排放管法兰以形成对外连接结构;构成具有碳纤维热处理结构的增强型复合式马弗罐结构。

20.本发明具有如下突出的有益效果:

21.1、本发明由于主体部为大波纹结构,主体部包括顶面和侧面,所述顶面和侧面为一体成型结构或通过焊接成一体结构;所述顶面呈拱形状,具有连续横向大波纹状结构;所述底板的横截面呈梯形状,形成沿纵向凹凸的大波纹状结构;所述大波纹结构的连续横向大波纹,从顶面延伸至侧面,该连续横向大波纹的波纹间隔为180

‑ꢀ

220mm、高度为80-120mm,所述波纹的厚度为6-12mm,形成加强型抗变形刚性结构;在马弗罐的两端面设有平板部,所述平板部与主体部和底板连接成一体密封结构;形成具有大波纹结构的增强型马

弗罐结构;因此能够解决现有马弗罐波纹结构强度小、高温状态下受热膨胀变形较大、使用寿命短等问题,具有马弗罐波纹结构强度大、高温状态下受热膨胀变形较小、使用寿命长等突出的实质性特点和显著技术进步。

22.2、本发明由于主体部具有大波纹结构,所述大波纹结构的连续横向大波纹,从顶面延伸至侧面,该连续横向大波纹的其波纹间隔为80-220mm,波纹高度为80-120mm,形成加强型抗变形刚性结构,因此相对于现有小波纹结构,能更加有效抵抗高温变形而形成缓冲,具有减少整体变形及减少应力集中、避免受热膨胀产生撕裂,使用寿命长(至少在30个月以上)等特点。

23.3、本发明由于具大波纹结构,具有热辐射大、节能效果好、容积大、整体结构更加合理、适用宽度范围广、强度大及弹性模量大等特点。

24.4、本发明通过加大波纹结构,使罐体体积增大,从而增加热辐射面积,提高热效率,因此具有节能效果好、节约能源、节省成本和提高经济效益等特点。

附图说明

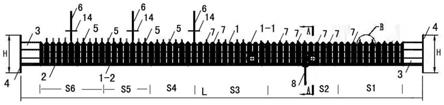

25.图1为本发明具体实施例1的结构主视图。

26.图2为图1的a-a结构示意图。

27.图3为图1的b处局部放大示意图。

28.图4为图2的c处局部放大示意图。

29.图5为本发明具体实施例2的结构俯视图。

30.图6为本发明具体实施例2的左视结构示意图。

31.图7为本发明具体实施例2的立体结构示意图。

具体实施方式

32.具体实施例1:

33.参照图1至图4,本具体实施例1包括主体部1和底板2,主体部1为大波纹结构,主体部1包括顶面1-1和侧面1-2,所述顶面1-1和侧面1-2为一体成型结构或通过焊接成一体结构;所述顶面1-1呈拱形状,具有连续横向大波纹状结构;所述底板2的横截面呈梯形状,形成沿纵向凹凸的大波纹状结构;所述大波纹结构的连续横向大波纹,从顶面1-1延伸至侧面1-2,该连续横向大波纹的波纹间隔为180-220mm、高度为80-120mm,所述波纹的厚度为6-12mm,以形成加强型抗变形刚性结构;在马弗罐的两端设有平板部3,所述平板部3与主体部1和底板2连接成一体结构;形成具有大波纹结构的增强型马弗罐结构。

34.本实施例中:

35.所述主体部1可以由若干块钢板焊接构成,具体是:构成所述主体部1的钢板经冷压弯折成连续横向波纹状结构后,焊接成一体构成具有拱形状顶面1-1和弧状侧面1-2的主体部结构;所述底板2可以由若干块钢板焊接构成,构成所述底板2的钢板经冷压弯折成向上纵向梯形波纹、形成具有加强筋的凹凸面波纹结构。

36.构成所述主体部1的钢板,可以采用厚度为6mm、8mm、10mm或12mm的310s钢板或ra330钢板,即高温镍基耐热钢板;所述钢板经冷压弯折成横向波纹形状,形成的截面为曲线弧面。由于主体部1由采用厚度为6mm、8mm、10mm或12mm的高温镍基耐热钢板构成,使主体

部1的顶面1-1和侧面1-2的大波纹结构的刚强度得到大大加强,具有良好的耐高温、抗变形和抗弯曲能力。

37.所述主体部1的波纹间隔可以为220mm,波纹高度可以为100mm。所述主体部1 的连续横向大波纹状结构,其波纹可以为弧形“︵”。

38.所述底板2可以弯折成向上纵向呈凹凸面的梯形状波纹结构,其波纹弯折角度为β=120

°

、135

°

或150

°

。所述梯形波纹间隔可以为180mm、200mm或220mm,波纹高度为80mm、100mm或120mm;所述向上纵向梯形波纹数量由马弗罐的罐体的宽度来决定。主体部1和底板2采用连续密封焊接,并试漏检测。

39.由于主体部1形成了刚强度大的大波纹结构,同时底板2形成纵向呈凹凸面的梯形状波纹结构,因此可以使增强型马弗罐的体积得到增大,具有大容量、加工量大和加工产量高的特点。

40.在增强型马弗罐中设有高温段、中温段和低温段,在主体部1的顶面设有加强筋以构成抗高温变形结构,所述加强筋由高筋5和矮筋7构成,高筋5布置在所述高温段,矮筋7布置在所述中温段、低温段。

41.参见图1,增强型马弗罐的右端口为工件入口、左端口为工件出口,增强型马弗罐的内腔分为六个温度区,各温度区的具体温度为:s1=600℃、s2=700℃、s3=800℃、 s4=925℃、s5=1000℃、s6=1000℃,s1为代温区,s2、s3为中温区,s4、s5、s6为高温区。

42.在所述高温段主体部1的顶面设有吊装棒6,吊装棒6上设有吊装挡板14,形成吊装结构;在主体部1两端的平板部3焊接有连接法兰4,通过所述连接法兰4连接密封板使马弗罐形成密封状态;在底板2的底面设置底部固定棒8,形成马弗罐定位结构。

43.本实施例制成的马弗罐,其内宽度m可以为3000mm、3200mm、3400mm、3600mm、 3800mm或4000mm,其长度l可以为13000mm、14000mm、15000mm、16000mm、18000mm 或20000mm;其连接法兰的宽度m1可以为3950mm、高度h可以为1320mm。显然,本发明可以制成超大型马弗罐,具有大容量、加工量大和加工产量高的特点。

44.下面结合附图详细描述本实施例的工作原理:

45.参照图1至图4,在实际应用中,在主体部1两端的平板部3焊接有连接法兰4,通过所述连接法兰4连接密封板使马弗罐形成密封状态。在底板2的底面设置底部固定棒8,形成马弗罐定位结构。在主体部1的顶面设有加强筋以构成抗高温变形结构,所述加强筋由高筋5和矮筋7构成。由于具有由高筋5和矮筋7构成的加强筋结构,因此增强了主体部的刚强度和抗弯、抗变形能力。由于主体部1形成了刚强度大的大波纹结构,同时底板2形成纵向呈凹凸面的梯形状波纹结构,因此可以使增强型马弗罐的体积得到增大,具有大容量、加工量大和加工产量高的特点。

46.本实施例中,焊接采用气体保护焊接,焊接完成后对焊缝进行焊道处理。马弗罐加工制作完成后进行密封性试验,按照严密性试验标准检漏。

47.具体实施例2:

48.参照图5、图6,本具体实施例2的主要特点是:在主体部1的两侧各设有二条废气排放管9,所述废气排放管9连通增强型马弗罐的内腔,在废气排放管9与主体部1的连接处设有管座10和支撑筋12以形成支撑结构,在废气排放管9的端部设有排放管法兰11以形成对外连接结构;构成具有碳纤维热处理结构的增强型复合式马弗罐结构。

49.具体实施例3:

50.本具体实施例3的主要特点是:主体部1的连续横向大波纹状结构的波纹为梯形“︹”时,其波纹弯折角度为120

°

、135

°

或150

°

。其余同具体实施例1。

51.具体实施例4:

52.本具体实施例3的主要特点是:主体部1的连续横向大波纹状结构的波纹为尖角形“︿”,其波纹尖角角度为120

°

、135

°

或150

°

。其余同具体实施例1。

53.本发明所述的各实施例经过反复试验使用,可长期在1100℃工作温度时能连续使用24个月以上,更有甚者,若用在中低温碳化炉中能连续使用120个月以上,能明显为企业节约较大的维修费用和经济效益。

54.经申请人实际应用证明,本发明能有效抵抗热变形,强度大,辐射面积大,平均使用寿命在30个月以上。

55.综上所述,仅为本发明较佳的具体实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都属于本发明的保护范围。

56.本发明适用各种宽度范围,能增加马弗罐的自身强度,可以抵抗高温膨胀产生的变形,减少板型的应力集中。正常使用寿命至少在24个月以上,同时增加热辐射面积,起到节能的效果,还适用于大批量生产制造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1