一种蒸发器化学清垢方法与流程

1.本发明涉及环保领域,具体是一种蒸发器化学清垢方法。

背景技术:

2.三效蒸发器、单蒸釜在使用一段时间后都会出现结垢现象,严重影响正常生产运行。经取样检测分析确认,2t/h三效蒸发器和单蒸釜垢层主要成分为硫酸钙。结垢的产生应为需蒸发的水中含有适量钙和大量硫酸根离子,导致硫酸钙源源不断累积,形成致密垢层。当硫酸钙垢累积到一定厚度时会引起蒸发效率下降、能耗增高的情况,严重时引起堵管,极大影响了正常生产运行。

3.现有处理方法为每两个月将蒸发器拆开用高压水枪通管,通管后可维持一段时间较高蒸发效率,之后持续下降。经考察发现,短时间后发现三效蒸发持续出现极低蒸发效率情况,尤其第二效第三效部分,基本无换热效果,导致蒸发能耗升高产能下降。目前清洗现状是等结垢较厚或蒸发器已不能正常工作时才停车清洗,此时蒸发器的传热系数很小,能耗很高、效率很低。

4.采用高压水冲洗的方法来清除三效蒸发器结垢,总结出以下几个问题:

5.(1)耗时耗力,每次清垢通管操作时间约2天,劳动强度大;

6.(2)对蒸发器列管造成不可逆转损伤,降低设备使用寿命;

7.(3)损伤造成内壁粗糙不平,以及清理不够彻底,使结垢更易增长;

8.(4)需付费外请专业施工队,清洗综合成本高。

9.鉴于上述问题,现亟需寻找新的结垢清洗方案。

技术实现要素:

10.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种蒸发器化学清垢方法。

11.本发明的技术解决方案如下:

12.一种蒸发器化学清垢方法,先用碳酸钠溶液与结垢在中温条件下反应,将结垢中难溶的硫酸钙转化成碳酸钙,然后再用酸溶液和产生的碳酸钙反应生成易溶的钙盐,从而将结垢逐层的反应及剥离。

13.作为本发明的优选方案,包括以下步骤:

14.(1)在配药罐中按比例配制碳酸钠溶液,并通过蒸汽将碳酸钠溶液加热至60-80℃;在配酸罐中20-30℃配制酸溶液;

15.(2)将碳酸钠溶液泵入蒸发器中对其内的结垢进行循环清洗,清洗温度控制在60-80℃;

16.(3)循环30-40min后,将蒸发器中碳酸钠溶液排入碱液滤池过滤,滤液返回配药罐加热;

17.(4)在碳酸钠溶液排净后,将配酸罐中配制好的酸溶液泵入蒸发器内,循环清洗;

80℃,具体实施时,可以在三效蒸发器壳程中通入蒸汽,加热列管进行升温加热,加快反应速度;

41.(3)循环30-40min后,将蒸发器中碳酸钠溶液排入碱液滤池过滤,滤液返回配药罐加热;

42.(4)在碳酸钠溶液排净后,将配酸罐中配制好的酸溶液泵入蒸发器内,循环清洗;

43.(5)循环10-20min后将酸溶液排出,经酸液滤池过滤,滤液返回配酸罐;

44.(6)确定酸液排净后,循环步骤(2)-(4)。

45.作为本发明的优选方案,所述所述步骤(1)中,酸溶液采用硝酸。

46.作为本发明的优选方案,所述步骤(1)中,碳酸钠溶液的浓度为10-30wt%。

47.作为本发明的优选方案,所述步骤(1)中,酸溶液浓度为1-10w%。

48.作为本发明的优选方案,所述步骤(6)中,循环步骤(2)-(4)3~6次。由于蒸发器实际垢层可能较厚,碳酸钠无法一次性将硫酸钙转换为碳酸钙,这时需经过酸碱交替循环多次将垢层逐渐转换和溶解剥离,通过出料口排出,就能达到完全清除垢层的目的。

49.作为本发明的优选方案,所述蒸发器的材质为钛材,由于氯离子对金属设备有严重的腐蚀性,稀硝酸对钛材腐蚀性较小,因此选用稀硝酸对转化的碳酸钙进行酸溶反应。

50.作为本发明的优选方案,所述结垢中含有≥50wt%的硫酸钙。

51.以下以具体实施例对本发明的方案作进一步说明。

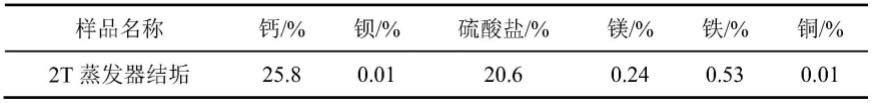

52.从距离上次清洗7天后的正常运行的三效蒸发器取得结垢样品并分析其主要组成及相对含量,检测结果如表1所示,设备图片见图1(左)。

53.表1三效蒸发器结垢的主要组成

[0054][0055]

检测结果表明,结垢的主要成分有硫酸钙。

[0056]

实施例1

[0057]

蒸发器清洗流程可概括为以下步骤:

[0058]

(1)在配药罐中按比例配制20wt%浓度的碳酸钠溶液,并通过蒸汽将碱液加热至60℃;配酸罐中常温(25℃)配制10wt%浓度的硝酸溶液;

[0059]

(2)通过三个进料泵分别将碳酸钠溶液泵入第一效、第二效、第三效分离器,在三个蒸发系统中单独进行循环清洗,清洗温度均控制在65℃,清洗时采用的碳酸钠溶液占清洗容器体积的55%;

[0060]

(3)循环30min后,将三效蒸发器中碳酸钠溶液通过排料管同时排入碱液滤池过滤,滤液返回配药罐加热,确保下次循环清洗前温度在60-80℃范围内;

[0061]

(4)在碳酸钠溶液排净后,将配酸罐中配制好的硝酸溶液经三个进料泵同时泵入三效蒸发系统,循环清洗;

[0062]

(5)循环10min后将硝酸溶液排出,经酸液滤池过滤,滤液返回配酸罐;

[0063]

(6)确定酸液排净后,碳酸钠溶液再次泵入三效蒸发系统,如此碱洗酸洗交替循环3次,确保将垢层完全清洗剥离干净。

[0064]

实施例2

[0065]

蒸发器清洗流程可概括为以下步骤:

[0066]

(1)在配药罐中按比例配制15wt%浓度的碳酸钠溶液,并通过蒸汽将碱液加热至60℃;配酸罐中常温(25℃)配制3wt%浓度的硝酸溶液;

[0067]

(2)通过三个进料泵分别将碳酸钠溶液泵入第一效、第二效、第三效分离器,在三个蒸发系统中单独进行循环清洗,清洗温度均控制在70℃,清洗时采用的碳酸钠溶液占清洗容器体积的60%;

[0068]

(3)循环30min后,将三效蒸发器中碳酸钠溶液通过排料管同时排入碱液滤池过滤,滤液返回配药罐加热,确保下次循环清洗前温度在60-80℃范围内;

[0069]

(4)在碳酸钠溶液排净后,将配酸罐中配制好的硝酸溶液经三个进料泵同时泵入三效蒸发系统,循环清洗;

[0070]

(5)循环20min后将硝酸溶液排出,经酸液滤池过滤,滤液返回配酸罐;

[0071]

(6)确定酸液排净后,碳酸钠溶液再次泵入三效蒸发系统,如此碱洗酸洗交替循环4次,确保将垢层完全清洗剥离干净。

[0072]

实施例3

[0073]

蒸发器清洗流程可概括为以下步骤:

[0074]

(1)在配药罐中按比例配制25wt%浓度的碳酸钠溶液,并通过蒸汽将碱液加热至70℃;配酸罐中常温(25℃)配制6wt%浓度的硝酸溶液;

[0075]

(2)通过三个进料泵分别将碳酸钠溶液泵入第一效、第二效、第三效分离器,在三个蒸发系统中单独进行循环清洗,清洗温度均控制在75℃,清洗时采用的碳酸钠溶液占清洗容器体积的65%;

[0076]

(3)循环30min后,将三效蒸发器中碳酸钠溶液通过排料管同时排入碱液滤池过滤,滤液返回配药罐加热,确保下次循环清洗前温度在60-80℃范围内;

[0077]

(4)在碳酸钠溶液排净后,将配酸罐中配制好的硝酸溶液经三个进料泵同时泵入三效蒸发系统,循环清洗;

[0078]

(5)循环20min后将硝酸溶液排出,经酸液滤池过滤,滤液返回配酸罐;

[0079]

(6)确定酸液排净后,碳酸钠溶液再次泵入三效蒸发系统,如此碱洗酸洗交替循环6次,确保将垢层完全清洗剥离干净。

[0080]

实施例4

[0081]

蒸发器清洗流程可概括为以下步骤:

[0082]

(1)在配药罐中按比例配制20wt%浓度的碳酸钠溶液,并通过蒸汽将碱液加热至70℃,酸罐中常温(25℃)配制8wt%浓度的硝酸溶液;

[0083]

(2)通过三个进料泵分别将碳酸钠溶液泵入第一效、第二效、第三效分离器,在三个蒸发系统中单独进行循环清洗,清洗温度均控制在65℃,清洗时采用的碳酸钠溶液占清洗容器体积的65%;

[0084]

(3)循环30min后,将三效蒸发器中碳酸钠溶液通过排料管同时排入碱液滤池过滤,滤液返回配药罐加热,确保下次循环清洗前温度在60-80℃范围内;

[0085]

(4)在碳酸钠溶液排净后,将配酸罐中配制好的硝酸溶液经三个进料泵同时泵入三效蒸发系统,循环清洗,清洗温度均控制在65℃,清洗时采用的碳酸钠溶液占清洗容器体积的65%;

[0086]

(5)循环20min后将硝酸溶液排出,经酸液滤池过滤,滤液返回配酸罐;

[0087]

(6)确定酸液排净后,碳酸钠溶液再次泵入三效蒸发系统,如此碱洗酸洗交替循环5次,确保将垢层完全清洗剥离干净。

[0088]

对比例1

[0089]

采用高压水枪对三效蒸发器列管进行冲洗24h,冲洗压力为120mpa。

[0090]

对上述实施例和对比例的酸溶后的酸液进行性能测试。

[0091]

(1)钙离子浓度测试,计算钙离子的溶出率=酸液中的钙离子浓度/结垢中的钙离子浓度。同时将清洗后的实际图见图2右。

[0092][0093]

从上表可以看出,实施例中的钙离子溶出率非常高,说明结垢中的硫酸钙被酸溶出的非常多,结垢清洗比较彻底,主要的原因是由于碳酸钙的溶度积(k

sp

=2.8

×

10-9

)小于硫酸钙的溶度积(k

sp

=9.1

×

10-6

),碳酸钙在水中的溶解度远小于硫酸钙,当硫酸钙溶于适量的碳酸钠溶液时,硫酸钙在碳酸钠溶液中解离出的钙离子会迅速被碳酸根离子捕捉转化成更难溶的碳酸钙沉淀,然后再用酸液和生成的碳酸钙反应,将其溶解于硝酸溶液。

[0094]

而且清洗时间低于传统方式的清洗时间。

[0095]

(2)将实施例1和对比例1清洗后的三效蒸发器正常运行2个月,分别检测三效列管内的结垢情况。

[0096]

试样实施例1对比例1结垢情况极少较多

[0097]

而且在运行期间,对比例1的三效蒸发器的蒸发效率在一周后大大降低,很可能的原因是由于钙离子清洗不彻底,重新出现较多的结垢现象从而影响了蒸发效率。

[0098]

在不出现冲突的前提下,本领域技术人员可以将上述附加技术特征自由组合以及叠加使用。

[0099]

以上所述仅为本发明的优选实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1