一种辊道窑的冷却窑段的制作方法

1.本发明涉及辊道窑技术领域,特别涉及一种辊道窑的冷却窑段。

背景技术:

2.辊道窑是一种连续式工业窑炉,其中按照燃料和加热方式可以分为明焰辊道窑、隔焰辊道窑和电热辊道窑,而按照其工作通道的数量可以分为单层辊道窑、双层辊道窑和三层辊道窑。

3.而具体的,从产品在窑内进行预热、烧成、冷却三个过程可将辊道窑分为预热带、烧成带及冷却带。在冷却带中,利用自然降温或者机械降温的手段对产品进行降温处理,由于产品在冷却带中有晶体成长、转化的过程,因此冷却带中冷却温度控制的精准度会产品的成型会有较大影响。

技术实现要素:

4.为了克服现有技术存在的缺陷,本发明提供一种辊道窑的冷却窑段。

5.本发明解决其技术问题所采用的技术方案是:一种辊道窑的冷却窑段,包括急冷段窑体,所述急冷段窑体的内腔上下方均设有冷风喷头,冷风喷头沿急冷段窑体宽度方向间隔设置有多组,冷风喷头与外部急冷风机连接;

6.所述冷风喷头包括喷头主体和送风芯管,送风芯管与外部急冷风机连接,喷头主体端部设有出风盘头,出风盘头上设有多组环形出风口,多组环形出风口呈阶梯状设置,并且垂直投影上多组环形出风口由内向外层层相套,所述冷风喷头中沿轴向设有延伸至出风盘头的芯管导孔,芯管导孔分别与不同环形出风口连通,送风芯管通过外部驱动机构的带动滑动设置在芯管导孔中,送风芯管另一端与外部急冷风机连接,所述送风芯管沿芯管导孔滑动过程中,逐个连通不同的环形出风口。

7.作为优选,所述环形出风口两侧侧壁上均周向间隔设有多组扰流凸部,扰流凸部间形成有导流槽。

8.作为优选,所述环形出风口内侧壁和外侧壁上的扰流凸部相互错位。

9.作为优选,所述环形出风口内侧壁的扰流凸部与外侧壁上的扰流凸部水平位置不相同。

10.作为优选,所述扰流凸部前端形成有使气流向两侧分流的分流端部,分流端部两侧均形成有分流弧面,分流弧面向两侧的导流槽延伸。

11.作为优选,所述喷头主体外侧包覆有隔热层,隔热层向下延伸至出风盘头。

12.作为优选,冷却窑段还包括缓冷段窑体和快冷段窑体,所述急冷段窑体与缓冷段窑体、快冷段窑体依序相连,所述缓冷段窑体的内腔上下方沿长度方向均设有多组热风吸口,热风吸口与外部抽吸风机连接,其中,热风吸口沿缓冷段窑体长度方向上下错位的设置在缓冷段窑体内腔的上下方。

13.作为优选,所述快冷段窑体的内腔上下方沿长度方向均设有多组快冷风管,快冷

风管与外部快冷风机连接,所述快冷风管沿快冷窑体宽度方向横向设置,快冷风管上设有沿长度方向间隔设置有多组出风横管,出风横管上沿其长度方向设有狭长状的快冷出风口。

14.作为优选,所述快冷出风口两侧沿长度方向交错间隔的设有多组换向导流凸部,换向导流凸部间形成有换向导槽。

15.作为优选,所述出风横管与快冷风管相互垂直,所述出风横管上设有两组快冷出风口,两组快冷出风口呈对称的设置在出风横管两侧上,并且向远离快冷风管一侧倾斜。

16.本发明的有益效果是:相较于现有技术,通过送风芯管配合出风盘头实现冷风喷头出风量和出风范围的调整,进而为实现冷却温度控制精准度提升提供了可能,在配合窑体内腔的实时测温后,能进一步的提高冷却温度控制精准度,相较于常规的控制阀调节,进一步的提高了调节范围和调节的精准度,从而提高产品冷却成型的质量。

附图说明

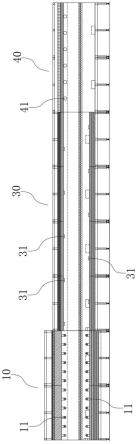

17.图1为本发明实施例的剖面示意图;

18.图2为本发明实施例中喷头主体的立体图;

19.图3为图2中a处的放大示意图;

20.图4为本发明实施例中送风芯管的立体图(局部);

21.图5为本发明实施例中冷风喷头的局部剖切示意图;

22.图6为本发明实施例中快冷风管的立体图;

23.图7为本发明实施例中出风横管的立体图;

24.图8为图7中b处的放大示意图;

25.图9为本发明实施例中出风横管的剖面示意图。

26.图中,10、急冷段窑体;11、冷风喷头;12、喷头主体;13、出风盘头;14、环形出风口;15、扰流凸部;16、导流槽;17、分流端部;18、分流弧面;21、送风芯管;22、导通出风口;30、缓冷段窑体;31、热风吸口;40、快冷段窑体;41、快冷风管;42、出风横管;43、快冷出风口;44、换向导流凸部;45、换向导槽。

具体实施方式

27.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

28.如附图1-9所示,本发明提供的一种辊道窑的冷却窑段,包括急冷段窑体10,急冷段窑体10的内腔上下方均设有冷风喷头11,冷风喷头11沿急冷段窑体10宽度方向间隔设置有多组,冷风喷头11与外部急冷风机连接,通过急冷风机带动外部冷风进入急冷段窑体10中,对产品进行冷却;

29.冷风喷头11包括喷头主体12和送风芯管21,送风芯管21与外部急冷风机连接,喷头主体12端部设有出风盘头13,出风盘头13上设有多组环形出风口14,喷头主体12另一端设有固定法兰,并且喷头主体12通过固定法兰固定在急冷段窑体10的内腔上,喷头主体12外侧包覆有隔热层,隔热层向下延伸至出风盘头13,通过隔热层避免外部冷风在喷头主体

12前段中快速升温、影响急冷效果,其中,多组环形出风口14呈阶梯状设置,并且垂直投影上多组环形出风口14由内向外层层相套,冷风喷头11中沿轴向设有延伸至出风盘头13的芯管导孔,芯管导孔分别与不同环形出风口14连通,送风芯管21通过外部驱动机构的带动滑动设置在芯管导孔中,送风芯管21前端侧面设有导通出风口22,驱动机构可采用多位气缸、电动推杆等,送风芯管21另一端与外部急冷风机连接,送风芯管21沿芯管导孔滑动过程中,导通出风口22逐个连通不同的环形出风口14,其中,通过驱动机构带动送风芯管21相对出风盘头13滑动时,导通出风口22依次连通出风盘头13上的环形出风口14,并且连通的环形出风口14逐渐增多,即出风量及出风范围逐渐增大。

30.相较于现有技术,通过送风芯管21配合出风盘头13实现冷风喷头11出风量和出风范围的调整,进而为实现冷却温度控制精准度提升提供了可能,在配合窑体内腔的实时测温后,能进一步的提高冷却温度控制精准度,相较于常规的控制阀调节,进一步的提高了调节范围和调节的精准度,从而提高产品冷却成型的质量。

31.进一步的,环形出风口14两侧侧壁上均周向间隔设有多组扰流凸部15,环形出风口14内侧壁和外侧壁上的扰流凸部15相互错位,扰流凸部15间形成有导流槽16,扰流凸部15前端形成有使气流向两侧分流的分流端部17,分流端部17两侧均形成有分流弧面18,分流弧面18向两侧的导流槽16延伸,通过扰流凸部15和导流槽16对冷风进行扰流和导向,提高冷风分散的均匀度,即使得冷风喷头11对应区域能够同步降温,提高降温的均匀度,避免局部区域降温不均匀、影响产品冷却成型的质量。

32.进一步的,环形出风口14内侧壁的扰流凸部15与外侧壁上的扰流凸部15水平位置不相同,通过形出风口内侧壁的扰流凸部15与外侧壁上的扰流凸部15水平位置的上下错位,进一步提高冷风分散的均匀度。

33.进一步的,冷却窑段还包括缓冷段窑体30和快冷段窑体40,急冷段窑体10与缓冷段窑体30、快冷段窑体40依序相连,缓冷段窑体30的内腔上下方沿长度方向均设有多组热风吸口31,热风吸口31与外部抽吸风机连接,其中,热风吸口31沿缓冷段窑体30长度方向上下错位的设置在缓冷段窑体30内腔的上下方,通过外部抽吸风机的抽吸,带动急冷段窑体10和快冷段窑体40的热风向缓冷段窑体30流动,对产品进行缓速降温;快冷段窑体40的内腔上下方沿长度方向均设有多组快冷风管41,快冷风管41与外部快冷风机连接,快冷风管41沿快冷窑体宽度方向横向设置,快冷风管41上设有沿长度方向间隔设置有多组出风横管42,出风横管42上沿其长度方向设有狭长状的快冷出风口43,外部快冷风机带动外部冷风进入快冷窑体中,对产品进行进一步的降温冷却,通过设置出风横管42和狭长状的冷风出口,扩大冷风的扩散面,在提高降温均匀度的同时,降低快冷风管41的设置数量。

34.进一步的,快冷出风口43两侧沿长度方向交错间隔的设有多组换向导流凸部44,换向导流凸部44间形成有换向导槽45,出风横管42与快冷风管41相互垂直,出风横管42上设有两组快冷出风口43,两组快冷出风口43呈对称的设置在出风横管42两侧上,并且向远离快冷风管41一侧倾斜,相同的,通过换向导流凸部44和换向导槽45对冷风进行扰流和换向,提高冷风分散的均匀度,即使得出风横管42对应区域能够同步降温,提高降温的均匀度,避免局部区域降温不均匀、影响产品冷却成型的质量。

35.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式

进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1