一种义齿烧结用烤瓷炉的制作方法

1.本发明涉及齿科设备领域,具体的说是一种义齿烧结用烤瓷炉。

背景技术:

2.烧结炉是齿科医师制作替代性义齿的关键设备,通常包括基座以及设置在基座上的炉体和托盘。将刷有瓷粉的义齿坯置入托盘并放入炉体后,经过高温真空烧制使瓷粉融化并均匀覆盖于义齿上,起到良好的防护效果。

3.由于烧结温度通常达到800度以上,使医师无法直接将烧结好的义齿取出,需要待义齿自然冷却后再由托盘中取出,并安装于患者口腔。因冷却时间较长,导致义齿制作安装效率低下,并在义齿取放过程中容易产生不必要的烫伤。

技术实现要素:

4.本发明旨在提供一种义齿烧结用烤瓷炉,提高义齿制作效率,保障烧结操作安全。

5.为了解决以上技术问题,本发明采用的具体方案为:一种义齿烧结用烤瓷炉,包括基座以及设置在基座上的托盘和炉体,在基座上设有竖向驱动机构和水平驱动机构,竖向驱动机构用于驱动炉体升降,水平驱动机构用于驱动托盘沿基座上沿平移至炉体正下方的烤瓷位或炉体在基座上的竖向投影外部的冷却位,炉体底部敞口以通过敞口罩设在烤瓷位中的托盘外周,在基座上位于冷却位处设有水冷机构;

6.托盘内部设有冷却通道,冷却通道的首尾两端均贯穿托盘的底部并分别形成注水口和出水口,所述水冷机构包括设置在冷却位处并与出水口对接的出水孔和与注水口对应的注水孔;在基座上位于注水孔的外周间隔设有环形腔,环形腔通过注水通道与高压水源相连,且环形腔通过多个外层连接孔道与注水孔相连,注水孔中适配安装有可沿竖向滑动的注水头和用于将注水头的上端顶出基座上沿的第一复位弹簧,注水头具有内部空腔且顶部敞口,在注水头中沿横向贯穿设有与注水头的内部空腔相连的多个内层连接孔道,注水头的上端用于与托盘底部配合,使托盘沿基座上沿平移至冷却位后由托盘底部将注水头压入注水孔内,且使外层连接孔道和内层连接孔道相连通。

7.优选的,冷却通道呈连续的s形并包括多个平行分布的纵向段和用于连接相邻两纵向段的拐角段,纵向段倾斜设置,且注水口和出水口均处于纵向段的高位,冷却通道的低位拐角段处均设有供冷却通道中的残余冷却水排出的排水口,在基座上设有用于收集排水口中排出的冷却水的排水槽;注水口与注水头相适配以使注水头的上端可在第一复位弹簧推力作用下插入注水口中,在托盘中还设有封堵机构,封堵机构可在注水头上端插入注水口后,与注水头的上端配合以封堵排水口,并可在注水头脱离注水口后解除排水口的封堵状态。

8.优选的,封堵机构包括转动设置在托盘中部的转轴和固定在转轴上的多根摆杆,转轴贯穿冷却通道的横向分布,摆杆与纵向段一一对应并在摆杆上设有用于封堵对应排水口的第一堵头,转轴和托盘的转动连接处设有第一复位扭簧,第一复位扭簧用于维持第一

堵头远离排水口状态;位于注水口所对应的纵向段中的摆杆远离第一堵头的端部延伸至注水口处并形成注水抵触端,注水抵触端用于与插入注水口中的注水头配合以驱动摆杆转动并使第一堵头封堵对应的排水口。

9.优选的,出水孔中适配安装有可沿竖向滑动的第一顶头和用于将第一顶头的上端顶出基座上沿的第二复位弹簧,第一顶头具有贯穿的空腔以供出水,出水口与第一顶头相适配以使第一顶头的上端可在第二复位弹簧的推力作用下插入出水口中;位于出水口所对应的纵向段中的摆杆远离第一堵头的端部延伸至出水口处并形成出水抵触端,出水抵触端用于通过与插入注水口中的第一顶头配合以辅助驱动摆杆转动。

10.优选的,封堵机构为滑动设置在纵向段中的滑条和第三复位弹簧,滑条的一端用于随滑条的滑动以克服第三复位弹簧的拉力而封堵排水口,滑条的另一端形成控制端;

11.位于注水口所对应的纵向段中滑条的控制端与插入注水口中的注水头配合以驱动滑条滑动并封堵对应的排水口;

12.位于出水口所对应的纵向段中滑条的控制端与设置在出水孔中的第二顶头配合以驱动滑条滑动并封堵对应的排水口,第二顶头沿竖向滑动配合安装在出水孔中,第二顶头具有贯穿的空腔以供出水,在出水孔中设有用于将第二顶头的上端顶出基座上沿的第四复位弹簧;

13.位于剩余纵向段中滑条的控制端与设置在开设于基座上的多个辅助孔中的第二堵头配合以驱动滑条滑动并封堵对应的排水口,第二堵头沿竖向滑动配合安装在辅助孔中,在辅助孔中设有用于将第二堵头的上端顶出基座上沿的第五复位弹簧,托盘上开设有供第二堵头插入并与对应滑条的控制端配合的配合孔。

14.优选的,滑条上沿自身长度方向间隔设有多个让位槽,在纵向段的底部对应让位槽处均设有翻板,翻板朝向低位的端部铰连在纵向段上并连接有使翻板朝向高位的端部搭接在滑条上的第二复位扭簧,翻板朝向高位的端部可随滑条朝向排水口方向的移动而升起。

15.本发明中的托盘设置在水平驱动机构上,可通过水平驱动机构将托盘沿基座上沿平移至烧结位,再由竖向驱动机构驱动炉体下移罩设在托盘上进行烧结;而在烧结完成后,由竖向驱动机构将炉体升起并再次通过水平驱动机构将托盘平移脱离炉体,从而使医师在义齿烧结前后均不需要接触高温的炉体和托盘,烫伤风险大幅度降低。在通过水平驱动机构将托盘拉出后即进入冷却位,自动将冷却水连续注入托盘内部的冷却通道中进行水冷,使托盘和托盘上的义齿快速降温以供医师取用,从而使得义齿制作效率大幅度提高。

16.在本发明的优选实施方式中,托盘内的冷却通道倾斜设置,低位处还设有排水口,而排水口在水冷过程中自动封堵,并在水冷降温后自动解除封堵状态并排水,从而避免托盘中的残留冷却水在再次进入炉体中烧制时蒸发,进而避免蒸发产生的过多的水蒸气附着在义齿表面而在烧结层上留下坑洼,或过多的水蒸气损害连接在炉体上的抽真空设备等问题。

附图说明

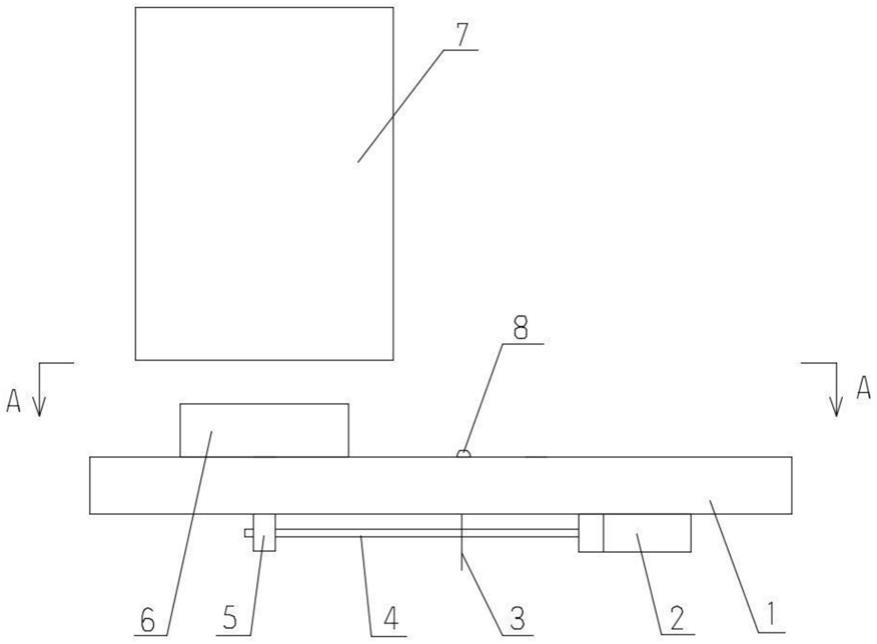

17.图1为本发明实施例1的主视结构示意图;

18.图2为图1中的a-a向视图;

19.图3为图2中的b-b向剖视结构示意图;

20.图4为图3中d部分的局部放大示意图;

21.图5为图3中的托盘右移后的状态示意图;

22.图6为图5中e部分的局部放大示意图;

23.图7为图2中的c-c向剖视结构示意图;

24.图8为实施例2的纵向剖面结构示意图;

25.图9为图8中的托盘右移后的状态示意图;

26.图10为实施例2中托盘的横向剖视结构示意图;

27.图11为本发明实施例3的纵向剖面结构示意图;

28.图12为图11中的托盘右移后的状态示意图;

29.图13为本发明实施例4中托盘内一端冷却通道部分的剖视结构示意图;

30.图14为图13中的滑条右移后的状态示意图;

31.图15为本发明实施例5的主视结构示意图;

32.图中标记:1、基座,2、电机,3、注水软管,4、丝杠,5、滑块,6、托盘,7、炉体,8、注水头,9、注水孔,10、出水孔,11、冷却通道,1101、纵向段,1102、拐角段,12、注水口,13、内层连接孔道,14、外层连接孔道,15、环形腔,16、第一复位弹簧,17、注水通道,18、出水口,19、支杆,20、转轴,21、第一复位扭簧,22、摆杆,23、排水口,24、第一堵头,25、排水槽,26、楔形凸起,27、滑条,28、让位槽,29、翻板,30、第二复位扭簧,31、限位部,32、第三复位弹簧,33、滑槽,34、出水软管,35、排水软管。

具体实施方式

33.以下通过五个实施例对本发明的技术方案进行说明:

34.实施例1

35.如图1及图2所示,本实施例的一种义齿烧结用烤瓷炉,包括平板形的基座1以及设置在基座1上的托盘6和炉体7,其中的托盘6用于承托义齿,而炉体7用于对托盘6及其上的义齿进行加热烧结。

36.炉体7的底部敞口并通过竖向驱动机构(气缸、油缸等本领域常规技术手段,图中未示出)连接在基座1上,使炉体7可沿竖直方向上升或下降。炉体7下方所对应的基座1位置形成烤瓷位,当承托有义齿的托盘6移动至烤瓷位后,由竖向驱动机构驱动炉体7下降,使炉体7的底部敞口罩设在托盘6外周后利用炉体7中的电加热丝对义齿进行加热烤瓷烧结。烧结完成后由竖向驱动机构再次将炉体7拉升,以重新露出托盘6和托盘6上的义齿。

37.托盘6通过水平驱动机构连接在基座1上。水平驱动机构的主体为设置在基座1下沿位置的电机2和连接在电机2输出轴上的丝杠4。托盘6的底部设有一滑块5,滑块5的下端穿过贯穿开设于基座1上的滑槽33分布。滑块5与滑槽33的重合部分之间设有限定滑块5仅能沿水平方向移动的线轨(图中未示出),而滑块5由滑槽33底部伸出的部分则固定设有与丝杠4配合安装的丝母(图中未示出),从而由电机2输出轴的正反向转动驱动滑块5连带与滑块5固定连接的托盘6沿水平方向往复移动,使托盘6如前述进入炉体7下方的烤瓷位,或使托盘6由炉体7下方滑出后进入设置在基座1上的冷却位,与设置在冷却位的水冷机构对接后快速降低托盘6和托盘6中义齿的温度。

38.为适应水冷机构快速冷却托盘6和托盘6上的义齿,本实施例中在托盘6内部开设有供冷却水流通的连续的冷却通道11。如图3及图7所示,冷却通道11的两端均分布于托盘6的左侧,两个冷却通道11的端部向下贯穿托盘6底部后分别形成位于前侧的注水口12和位于后侧的出水口18,由水冷机构驱动冷却水经注水口12进入冷却通道11并与托盘6换热升温后由出水口18排出。本实施例的冷却通道11在托盘6内部呈s形连续延伸,以尽量延长冷却水流经托盘6的时间,使冷却水可得到充分利用。

39.所述水冷机构包括设置在基座1上并位于冷却位处的注水孔9和出水孔10。注水孔9位于注水口12随托盘6的平移移动轨迹上,出水孔10位于出水口18随托盘6的平移移动轨迹上,且注水孔9和出水孔10之间的间距与注水口12和出水口18之间的间距一致,使托盘6在水平驱动机构驱动作用下离开烤瓷位并进入冷却位后,注水口12和出水口18同时分别与注水孔9和出水孔10对接。

40.如图7所示的,出水孔10部分的结构较为简单,其底部通过出水软管34连接下水道或冷却水罐以循环利用即可。而为了使托盘6进入冷却位后即自动将冷却水经注水孔9注入注水口12中,如图3及图4所示的,本实施例在基座1上位于注水孔9的外周间隔设有一环形腔15,该环形腔15依次通过设置在基座1中的注水通道17和基座1外部的注水软管3与自来水龙头等高压水源相连,使冷却水自动灌注满环形腔15。环形腔15的内侧沿周向间隔设有多个外层连接孔道14,外层连接孔道14的内端与注水孔9相连。注水孔9中设有一个可沿竖向升降的注水头8和第一复位弹簧16。注水头8大致呈圆柱形,其外径与注水孔9内径相对应并与注水孔9的密封滑动配合。注水口12的顶部具有与自身内部空腔相连的开口,以通过该开口向注水口12中注入冷却水。在注水头8的中部设有多个内层连接孔道13,内层连接孔道13在竖向上的投影与外层连接孔道14一一重合对应。第一复位弹簧16沿竖向分布,其上端抵触在注水头8的封闭下端,其下端抵触在注水孔9的底部,从而在第一复位弹簧16的自然伸长状态下使注水头8的上端外露于注水孔9外部,且内层连接孔道13交错位于外层连接孔道14的上方。

41.注水头8由注水孔9中突出的上端为圆弧形(另可为楔形),在由图3至图5所示的托盘6右移至冷却位的过程中,托盘6底部的右侧首先挤压注水头8的上端的弧形边缘,并随着托盘6的持续右移而压缩第一复位弹簧16以将注水头8整体压入注水孔9中,且使内层连接孔道13和外层连接孔道14相连通,高压冷却水依次经过环形腔15、外层连接孔道14以及内层连接孔道13进入注水头8的内部空腔中。此时因注水头8上端开口由托盘6下沿封堵而使注水头8不能注水,注水头8内部空腔中的冷却水无法流出。当托盘6持续移动至图5所示的冷却位后,如图6所示的注水头8上端开口即与注水口12相应,注水头8内部空腔中的高压冷却水即依次通过自身开口和注水口12进入冷却通道11内并最终由出水口18、出水孔10以及出水软管34排出。在冷却水沿冷却通道11流动过程中与高温托盘6换热使托盘6和义齿降温。在将降温后的义齿由托盘6上取出后,即可通过水平驱动机构驱动托盘6重新进入烤瓷位,而在图5所示状态下托盘6左移过程中,托盘6脱离注水孔9,注水头8即在第一复位弹簧16弹力作用下重新复位并使外层连接孔道14和内层连接孔道13交错以关闭冷却水。

42.实施例2

43.如图8所示的,本实施例的主体结构与实施例1相同,区别在于本实施例中的冷却通道11倾斜设置,并在冷却通道11的低位出开设有排水口23,以便于在水冷降温结束后冷

却通道11中的残余冷却水可通过排水口23充分排出,避免冷却通道11中的残留冷却水在托盘6再次进入炉体7中辅助烧结时蒸发,进而避免蒸发产生的过多的水蒸气附着在义齿表面而在义齿的烧结层上留下坑洼,或过多的水蒸气损害连接在炉体7上的抽真空设备等问题。而为了使冷却通道11在水冷降温过程中保持完整性,本实施例中还设有封堵机构。封堵机构在托盘6处于冷却位外时保持排水口23的非封堵状态,以使其内的残留冷却水可顺利流出;封堵机构在托盘6进入冷却位后将排水口23自动封堵,确保冷却通道11在水冷降温过程中的密封,避免冷却水由排水口23泄漏,具体的:

44.结合图8及图10所示,本实施例中的冷却通道11为连续的s形,包括多个平行间隔分布的纵向段1101和连接在相邻两个纵向段1101端部位置的拐角段1102,所有纵向段1101沿由左至右的方向向下倾斜,并于左侧形成高位,于右侧形成低位。位于最外侧的两个纵向段1101的左端分别连接有与实施例1相似的注水口12和进水口,所述排水口23即设置在位于低位处的拐角段1102处。所述封堵机构的主体为转轴20和垂直固定在转轴20上的多根摆杆22。转轴20沿托盘6的横向分布并贯穿所有纵向段1101的中部,摆杆22的数量与纵向段1101数量相同并一一对应设置于纵向段1101内,所有摆杆22的右端均延伸至对应纵向段1101内的排水口23处,在摆杆22右端的下沿设有用于封堵对应处的排水口23的第一堵头24。在转轴20的端部与托盘6内的转动配合处设有第一复位扭簧21,第一复位扭簧21在自然状态下使摆杆22处于图8所示的倾斜角度。此时所有第一堵头24均与对应的排水口23间隔分布,使冷却通道11中的残余冷却水可沿倾斜的冷却通道11经由排水口23排出。

45.而当托盘6平移至冷却位后,摆杆22即沿顺时针方向转动,第一堵头24即将对应的排水口23封堵。本实施例中用于驱动摆杆22转动的驱动力来自于注水孔9中的注水头8和设置在出水孔10中的第一顶头。

46.注水头8的形状、结构以及与高压水源相连的方式均与实施例1相同,与实施例1不同的是本实施例中的出水口18内径与注水头8外径相适配,且内层连接孔道13和外层连接孔道14的间距较小。由此在本实施例中的托盘6由图8所示位置右移至图9所示状态过程中,仍由托盘6右侧下沿下压注水头8的上端并将注水头8完全压入注水孔9内,而在图9所示状态下注水头8与注水口12竖向重合,注水头8的上端即在第一复位弹簧16的推力作用下进入注水口12中,通过注水头8的上端顶推设置在注水口12所在纵向段1101中的摆杆22左端下沿处的支杆19,驱动该摆杆22沿顺时针方向转动,并经转轴20驱动其它所有摆杆22同步转动,从而由第一堵头24封堵所有的排水口23。同时本实施例中的内层连接孔道13和外层连接孔道14也照应联通,即在冷却通道11中排水口23被封堵的状态下进行水冷降温。

47.第一顶头的外形规格和作用与注水头8相同,故本发明未对其进行附图说明。第一顶头内设有沿竖向贯穿自身的孔洞以使冷却水经该孔洞顺利流出。第一顶头的底部与出水孔10之间也设有与第一复位弹簧16相同的第二复位弹簧,第二复位弹簧在自然伸长状态将第一顶头的上端推出出水孔10外。在托盘6由图8至图9所示的右移过程中,托盘6右侧下沿下压第一顶头使其回退入出水孔10中。在图9所示状态下第一顶头在第二复位弹簧推力作用下进入出水口18内,由第一顶头的上端推动设置在出水口18所在纵向段1101中的摆杆22左端的支杆19,从而与注水头8一同驱动转轴20和所有摆杆22同步转动以完成排水口23的封堵。

48.在本实施例的具体实施过程中:

49.如图8所示的当通过炉体7对托盘6中的义齿进行烧结后,由竖向驱动机构将炉体7升起,再通过水平驱动机构将托盘6由图8所示位置拉至图9所示的冷却位。在图9所示状态下高压水源输出的冷却水通过注水头8和注水孔9进入冷却通道11,在排水口23由第一堵头24封堵的状态下冷却水穿过蜿蜒分布的冷却通道11后依次经出水口18、第一顶头以及出水孔10排出。

50.在冷却结束后,再次通过水平驱动机构推动托盘6左移支烤瓷位进行下一次的义齿烧结。在托盘6左移过程中注水口12和出水口18分别脱离注水头8和第一顶头。此时一方面因外层连接孔道14和内层连接孔道13再次交错并关闭冷却水;另一方面在失去对应的支撑力后转轴20在第一复位扭簧21的作用下带动所有摆杆22沿逆时针方向转动,使第一堵头24脱离排水口23,冷却通道11中的残留冷却水即在重力作用下经排水口23排出,落于开设在基座1上的排水槽25中统一收集后经连接在排水槽25上的排水软管35排出。

51.实施例3

52.本实施例与实施例2的主体结构相似,具有与实施例2相同的排空冷却通道11内残余冷却水的功能,但提供了另一种对于排水口23的封堵方式。如图11所示的,本实施例中在注水口12所对应的纵向段1101的底部设有滑条27,滑条27通过线规等滑动配合结构沿纵向段1101的长度方向滑动配合。滑条27的右端形成封堵部,左端通过第三复位弹簧32与纵向段1101的左端固定连接。在滑条27由图11所示位置克服第三复位弹簧32右移至图12所示位置后,即由封堵部将对应排水口23封堵。具体的,在该滑条27左端的下沿设有一楔形凸起26,注水头8上端插入注水口12中后,楔形凸起26的楔形面即与注水头8上端的圆弧面配合,由注水头8上端的上顶动作推动楔形凸起26和与楔形凸起26相连的滑条27向右移动至图12所示状态,完成对应排水口23处的封堵。在冷却完成驱动托盘6左移的过程中,注水头8由注水口12中脱离后,滑条27即在第三复位弹簧32的拉力作用下复位,解除对于排水口23的封堵以排空残余冷却水。

53.由于低位拐角段1102处均设有排水口23,为了实现各个排水口23的自动封堵和解封,本实例中在所有纵向段1101中均设有滑条27。其中位于出水口18所对应的纵向段1101中滑条27与设置在出水孔10中的第二顶头配合以驱动滑条27滑动并封堵对应的排水口23,第二顶头与前述第一顶头形状结构及功能相同,不再进行赘述。位于剩余纵向段1101中滑条27与设置在开设于基座1上的多个辅助孔中的第二堵头配合以驱动滑条27滑动并封堵对应的排水口23。第二堵头沿竖向滑动配合安装在辅助孔中,在辅助孔中设有用于将第二堵头的上端顶出基座1上沿的第五复位弹簧,托盘6底部开设有供第二堵头插入并与对应滑条27的控制端配合的配合孔。本实施例中在托盘6由图11所示位置移动至图12所示位置后,注水头8插入注水口12中、第二顶头插入出水口18中、第二堵头插入配合孔中同步进行,保障了水冷过程中冷却通道11的密封性。而在冷却后的排水过程中,因配合孔开设于冷却通道11的高位,故在冷却结束后左移托盘6的过程中,虽然与注水头8脱离注水口12、第二顶头脱离出水口18同步的,第二堵头也脱离配合孔,但残余冷却水仍可在重力作用下沿倾斜的冷却通道11经排水口23排出。本实施例中的第二顶头和第二堵头部分的结构与注水头8部分相似,故不再进行附图说明。

54.实施例4

55.本实施例是在实施例3基础上的进一步优化。如图13所示的,在所有滑条27上均沿

自身长度方向间隔设有多个让位槽28,在纵向段1101的底部对应让位槽28处均设有翻板29,翻板29朝向低位的端部铰连在纵向段1101上并连接有使翻板29朝向高位的端部搭接在滑条27上的第二复位扭簧30,翻板29朝向高位的端部可随滑条27朝向排水口23方向的移动而升起。图13所示的翻板29状态对应托盘6处于冷却位外部的状态,此时的翻板29左端在第二复位扭簧30的作用下平滑的搭接在滑条27上,利于冷却通道11内残余冷却水的顺利排出。而在图14所对应的托盘6移动至冷却位后,随着滑条27的右移推动翻板29转动,使翻板29接近于横向分布于冷却通道11的纵向段1101中。此时流经纵向段1101中的冷却水因翻板29阻挡力而产生湍流,降低了流动的动能,从而延长了冷却水在冷却通道11中的通过时间,提高了单位体积冷却水的换热效率,利于节约。

56.如图14所示的,当翻板29因滑条27的右移而转动后,其右端部的线型形成限位部31,限位部31与纵向段1101的底部配合以阻挡翻板29过度转动,维持翻板29对于冷却水的降速作用。在冷却结束且滑条27左移后,翻板29即在第二复位扭簧30的弹力作用下复位支图13所示状态,使残余冷却水顺利排空。

57.实施例5

58.本实施例是对实施例1-4中的任意一种进行的改进,其改进目的在于进一步提高义齿的烧结加工效率。如图15所示的,本实施例中的炉体7位于基座1的中部,基座1上位于炉体7的下方仍构成烤瓷位,在基座1上位于炉体7的两侧则分别形成冷却位。基座1的两端分别设有水平驱动机构以分别驱动不同的两个托盘6进行平移。在实施过程中,当左侧托盘6内义齿烧结完成由左侧水平驱动机构拉入左侧的冷却位后,右侧水平驱动机构即可驱动右侧托盘6进入烤瓷位进行义齿烧结烤瓷。而在右侧托盘6内义齿烤瓷完结并进入右侧冷却位后,左侧托盘6可再次进入烤瓷位,如此反复操作,大幅度提高了炉体7的利用率,使义齿制作加工效率大幅度提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1