用于传递装置的芯体及其形成方法与流程

文档序号:31871833发布日期:2022-10-21 19:39阅读:112来源:国知局

1.本技术所述的装置和方法涉及在不同流体或过滤颗粒之间传递热量的装置。

背景技术:

2.冷却装置将热量从一种流体穿过或通过屏障传递到另一种流体。冷却装置的一个示例是废气再循环(exhaust gas recirculation,egr)冷却器。当废气和冷却剂流过冷却器时,该冷却器将热量从再循环的发动机废气传递或吸收到诸如水的冷却剂。冷却器具有外壳,芯部设置在外壳中。芯部具有用于冷却剂和废气的单独通道。芯部被设计成能够实现从一种流体到另一种流体的热传递和/或通过屏障从一种流体中过滤组分,而不需要使两种流体混合。这些冷却器的一个问题是在冷却器的外壳内制造和组装复杂的芯部几何形状。芯部的流体通道可以非线性路径蜿蜒穿过芯部,以促进用于传热和/或过滤的流体与壁的相互作用,而不会过度增加通过芯部的流体流动阻力和/或压降。提供曲折流动通道同时通过芯部保持不同流体之间的物理分离的这种复杂几何形状能够根据诸如铸造的常规工艺来构造。

3.增材制造可用于三维打印或形成复杂的芯部几何形状。然而,由于增材制造技术的限制,打印复杂的重复几何形状通常需要在一些下皮(downskin)表面下形成支撑结构,以保持设计完整性和结构完整性。由于多种原因,如支撑结构会堵塞流动通道,难以去除或即使去除亦会对芯部产生不利影响,并且减慢增材制造过程,因此支撑结构不是希望的。为了避免在芯部几何形状内形成支撑结构,一种方法是减小芯体中重复单元或晶格的尺寸。但是,减小单元晶格尺寸会不利地增加通过芯部的流动阻力,增加通过芯部的压降,降低制造速度并增加制造成本(例如,相比于单元晶格较大的情况,需在每个给定体积打印更多单元晶格)。这可能会降低吞吐量和传递效力。期望有一种与当前可用的系统和方法不同的系统和方法。

技术实现要素:

4.在一个或多个实施例中,提供了一种芯体,其包括具有多个连接单元晶格(connected unit cell)的结构,并且所述多个连接单元晶格中的至少一个单元晶格具有一个或多个侧壁,所述侧壁呈弯曲状并具有内表面,该内表面限定位于单元晶格内并通过单元晶格的内部通路的至少一部分。所述单元晶格的一个或多个侧壁限定多个孔口,使得第一流体可以通过所述孔口中的一个进入单元晶格并且可以通过所述孔口中的另一个流出单元晶格。所述一个或多个侧壁包括设置在单元晶格的至少一些孔口之间的锥体。所述一个或多个侧壁具有外表面,并且在锥体上沿外表面限定凹坑。所述一个或多个侧壁具有围绕单元晶格的孔口延伸的边缘。不同单元晶格的边缘相互连接,并且外表面至少部分地限定了外部通路,该外部通路通过单元晶格的一个或多个侧壁与内部通路密封开。所述外部通路被配置为使得第二流体能够从中流过。单元晶格的一个或多个侧壁被配置为将一份或多份热能从流动于内部通路中的第一流体或第一流体的组分传输到流动于外部通路中

的第二流体,而不使第一流体与第二流体混合。

5.在一个或多个实施例中,提供了一种芯体,其包括具有多个连接单元晶格的结构,并且所述多个连接单元晶格中的至少一个单元晶格具有一个或多个侧壁,所述侧壁呈弯曲状并且具有内表面,该内表面限定位于单元晶格内并通过单元晶格的内部通路的至少一部分。所述单元晶格的一个或多个侧壁限定至少四个孔口,使得第一流体可以通过所述孔口中的一个进入单元晶格并且可以通过所述孔口中的另一个流出单元晶格。设置在三个孔口之间的一个或多个侧壁的一部分形状为三角形,并且这三个孔口沿单元晶格的圆周相互间隔120度。所述一个或多个侧壁具有围绕单元晶格的孔口延伸的边缘。不同单元晶格的边缘彼此连接以至少部分地限定外部通路,所述外部通路被单元晶格的一个或多个侧壁密封于单元晶格的内部通路和其他单元晶格的内部通路。外部通路被配置为使得第二流体能够从中流过。单元晶格的一个或多个侧壁被配置为将一份或多份热能从流动于内部通路的第一流体或第一流体的组分传输到流动于外部通路的第二流体,而不使第一流体与第二流体混合。

6.在一个或多个实施例中,提供了一种(例如,用于形成芯体)方法。该方法包括通过沿着构建方向将材料层至少部分地在彼此上方依次沉积以形成由多个连接单元晶格组成的结构来增材制造芯体。多个连接单元晶格中的至少一个单元晶格具有一个或多个侧壁,所述侧壁呈弯曲状并且具有内表面,该内表面限定位于单元晶格内并通过单元晶格的内部通路的至少一部分。单元晶格的一个或多个侧壁限定多个孔口,使得第一流体可以通过所述孔口中的一个进入单元晶格并且可以通过所述孔口中的另一个流出单元晶格。所述一个或多个侧壁包括设置在单元晶格的至少一些孔口之间的锥体。所述一个或多个侧壁具有外表面,并且在锥体处沿外表面限定凹坑。所述一个或多个侧壁具有围绕单元晶格的孔口延伸的边缘,并且不同单元晶格的边缘彼此连接。外表面至少部分地限定外部通路,该外部通路被单元晶格的一个或多个侧壁密封于内部通路。外部通路被配置为使得第二流体能够从中流过。单元晶格的一个或多个侧壁被配置为将一份或多份热能从流动于内部通路的第一流体或第一流体的组分传输到流动于外部通路的第二流体,而不使第一流体与第二流体混合。

附图说明

7.本技术的主题可以通过参考附图阅读以下非限制性实施例的描述来理解,其中:

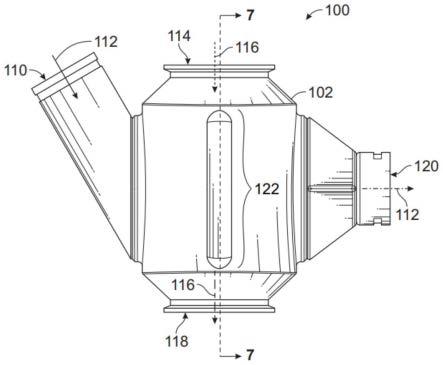

8.图1示出了传递装置的一个示例;

9.图2示出了图1所示装置的第一截面图;

10.图3示出了根据实施例的传递装置的芯体的一部分的截面图;

11.图4示出了图1所示装置的附加截面图;

12.图5示出了图1所示装置的另一截面图;

13.图6示出了图1所示装置的另一截面图;

14.图7示出了沿图1中的线7-7的传递装置的第一截面图;

15.图8示出了传递装置的沿与图1中的线7-7正交的平面截取的第二截面图;

16.图9示出了传递装置的沿图1所示的线7-7的另一截面图;

17.图10是根据一个实施例的传递装置的芯体的透视图;

18.图11是图10所示芯体的截面图;

19.图12示出了芯体的沿图11所示的线12-12的第一截面图;

20.图13示出了芯体的沿图11所示的线13-13的第二截面图;

21.图14示出了芯体的沿图11所示的线14-14的第三截面图;

22.图15示出了芯体的沿图11所示的线15-15的第四截面图;

23.图16是图11中所示的芯体的截面图,其中放大区域显示了根据一个实施例的上锥体和下锥体;以及

24.图17示出了用于创建传递装置或其组件的方法的一个示例的流程图。

具体实施方式

25.本文描述的的至少一个实施例涉及一种单片(例如,单体)传递装置,其通过装置入口和出口处独特的柔性隔膜连接来适应芯部的热膨胀。相较于一些已知的滑动接头和/或密封件,这种柔性隔膜可以更容易地移位,而不会在外壳(例如,壳体)或芯部中产生不可接受的应力。传递装置可以迫使冷却介质(例如,冷却剂)通过芯部,而无需将外壳直接连接到芯部。可以通过在(a)隔膜和(b)外壳和芯部之间的不同位置(例如,通过增材制造)形成不同尺寸的体积迫使冷却介质增加冷却剂在一些位置的压力,从而迫使冷却剂通过芯部的更大部分(相对于一些已知的在芯部和外壳之间使用滑动密封的冷却器)。柔性隔膜可以通过增材制造与芯部和外壳一体成型,以提供完全集成的壁,从而使芯部和外壳之间的冷却剂泄漏降至最少甚至没有。将外壳和芯部打印为一个单片体,可以严格控制(芯部和外壳)两者几何形状之间的界面。

26.或者,本文所述的芯部和外壳可以分开形成,然后将芯部放入外壳中。例如,外壳可以铸造、增材制造、注塑成型等,并且芯部可以增材制造并且放置在外壳中。柔性隔膜可以形成为外壳或芯部的一部分,也可以单独形成,然后放置在外壳和芯部之间。然后可以将外壳和芯部焊接在一起以形成完全集成的实体。可以使用本文公开的特征来确定设计和制造方法的方面和特征。

27.柔性隔膜和/或芯部使用增材制造可以使芯部能够装配到各种各样的应用空间中。外壳可以类似的方式制作以避免干扰现有组件,以利于式样翻新。

28.相对于一些已知的egr冷却器,本文所述的装置可以在没有滑动界面的情况下适应热循环来最大化或延长装置的使用寿命。此外,由于没有移动或滑动界面,就无需使用垫圈、o形环等进行密封,所以该装置能够承受极端温度条件。这种条件之一就是发动机的干运转(dry run)条件,其中发动机废气流过该装置,却没有冷却介质流过该装置。这种情况会使装置暴露在超过1,000华氏度(或540摄氏度)的温度下。反过来,极端温度可能会导致极端的热膨胀。本文所述的实施例的柔性隔膜可以弯曲并适应热膨胀。

29.本文所描述的其他实施例涉及传递装置的芯部或芯体。芯体可被确定或设计成具有重复的互连单元晶格,这些单元晶格限定用于一种流体通过单元晶格的内部通路和用于在单元晶格之外的另一种流体的外部通路,而不使这两种流体彼此物理混合。例如,内部通路不与外部通路流体式连通。单元晶格在内部通路和外部通路之间具有侧壁,允许热能(例如,热量)穿过侧壁从较热的流体传递到较冷的流体。可选地,这些侧壁可以被确定或设计为允许一种或多种组分从第一流体通过侧壁传递(例如,过滤)到第二流体中。第一流体和/

或第二流体可选地可以包括多于一种流体类型、组合物或化合物。例如,第一流体可以是被引入芯部内部通路的冷却剂,而第二流体可以是被引入外部通路的多种不同流体。多种不同流体可在芯部内相互混合,并通过薄侧壁将热量传递给冷却剂。

30.根据实施例,芯体具有复杂重复的几何形状,其分离流体并可打印而不会形成支撑结构。芯体的几何形状使得可以选择相对较大的、无支撑的单元晶格尺寸。相对于较小的单元晶格,较大的单元晶格可以通过芯体来提供较小的流动阻力和压降(例如,更高的流体吞吐量)。单元晶格是中空的,因此相对于较小的单元晶格,增加单元晶格的尺寸实际上可以减少在增材制造过程中沉积的材料量,从而提高打印速度并降低打印成本和/或材料成本。

31.在没有支撑结构的情况下,增材制造芯体的能力还使得芯体能够基于特定应用形成定制形状。在egr冷却器中,可以打印芯体以符合外壳的特定的内部体积或成形系数。可选地,芯体可以在普通的增材制造工艺期间与外壳一体成形,以提供单片(一片式)egr冷却器。将芯体与外壳一体成形消除了部件之间的接缝,可以有利地消除在egr冷却器的使用和操作期间的潜在泄漏路径。

32.图1示出了传递装置100的一个示例。该装置可以用于在两种介质之间传递能量或组分。例如,该装置可以将热能(例如,热量)从一种流体传递到另一种流体(以冷却一种流体)或可以将组分从一种流体传递到另一种流体(以从一种流体中过滤组分)。该装置包括外壳102,其中设置有内部传热芯体和柔性隔膜(均在图2中示出)。外壳具有接收第一流体112的第一入口110和接收第二流体116的第二入口114。第一和第二流体可以是气体和/或液体。例如,第一流体可以是冷却剂或冷却介质,例如传热流体(例如,水、制冷剂、其他合成或天然流体)。第二流体可以是来自发动机的废气,或者可以是另一种液体。第二流体在进入装置之前的温度可以高于第一流体。

33.外壳还包括第一出口120和第二出口118,第一流体通过第一出口120被引导出外壳,第二流体通过第二出口118被引导出外壳。如本文所述,芯体具有内部通路(如图2所示)和外部通路(如图2所示),第一流体通过内部通路从第一入口流过芯部到第一出口,第二流体通过外部通路从第二入口流过芯部到第二出口。当第一流体和第二流体流过相应的内部通路和外部通路时,热量可以从第二流体传递到第一流体(穿过或通过形成芯部的材料)。或者,形成至少一部分芯部的材料可以将一种或多种组分从第二流体过滤到第一流体(或从第一流体过滤到第二流体)。可选地,第一流体可以包括芯部的内部通路内混合在一起的多种不同流体。可选地,第二流体可以包括芯部的外部通路内混合在一起的多种不同的流体。

34.内部通路可以保持第一流体与第二流体分离,并且外部通路可以保持第二流体与第一流体分离。内部通路可以将第一流体从第一入口引导到第一出口。第一出口可将第一流体(其现在已被第二流体加热或已接收来自第二流体的一个或多个组分)引导至冷却(或过滤)第一流体并将第一流体返回至第一入口的设备或系统。外部通路可以将第二流体从第二入口引导到第二出口。第二出口可以将第二流体(其现在已经被第一流体冷却或者其已经使得一个或多个组分被移除并传递到第一流体)引导回发动机(在egr发动机中)或另一个位置。

35.图2示出了图1所示装置的第一截面图。图2中所示的截面是沿着平行于图1的平面

并延伸通过芯体的轴心的平面。外壳内的内部传热芯体204包括材料201的单一结构或网,该材料形状使其形成第一内通路522和第二内通路524。芯体的第一内通路522和第二内通路524在本文中也分别称为内部通路和外部通路。或者,芯部可以由多个材料体或材料网形成,这些材料体或材料网的形状使其形成内部通路和外部通路。

36.该装置包括柔性隔膜206,柔性隔膜206连接芯体并从芯体延伸到外壳的内表面208。隔膜是柔性的,因为隔膜在受到比外壳和/或芯体更多的力或位移(受到相同的力或位移)时可以弯曲或以其他方式改变形状。隔膜在(a)外壳的第一入口和第二入口中的每一个与(b)芯体之间形成柔性过渡。柔性隔膜形成密封以防止流过芯体的内部通路的第一流体流入芯体的外部通路。柔性隔膜可以适应因热量变化引起的外壳和芯体尺寸的不同变化。例如,由于外壳和芯体的尺寸不同(即使当外壳和芯体形成为单片体并且由相同的材料形成时),外壳和芯体可以膨胀不同的量或距离。由于外壳和芯体的不同膨胀,柔性隔膜可以弯曲,而不会撕裂或以其他方式破坏外壳和芯体之间的密封。这使得芯体的内部通路和外部通路保持分离。

37.图3示出了根据实施例的芯体的一部分的截面图。图3中所示的截面是沿着与图2的平面平行并从该平面偏移的平面。内部通路522位于芯部的材料体或材料网的一侧,而外部通路524位于芯部的材料体或材料网的相对一侧。例如,材料体或材料网包括将内部通路与外部通路隔开的薄侧壁210。

38.侧壁是芯体的单元晶格212的一部分,这些单元晶格212是在整个芯体中重复的几何形状。单元晶格相互连接。例如,芯体是具有多个连接单元晶格的结构。在一个或多个实施例中,单元晶格形状为由侧壁限定的大致球形,如图3中所示的圆形截面。沿芯体的圆柱侧定位的外围单元晶格的形状可以根据需要被扭曲以偏离球形,以提供所需的芯体整体尺寸和/或形状。在其他实施例中,单元晶格可为其他形状。其他合适的形状可以包括立方体、平行六面体、棱柱等。内部通路被限定位于单元晶格内并延伸通过单元晶格。外部通路位于单元晶格之外,代表单元晶格之间的未被占用的空间。

39.如图3所示,内部通路与外部通路通过侧壁隔开。在图3中,两个单元晶格内的内部通路由对角线填充,以清楚地显示在所示截面图中内部通路和环绕内部通路的外部通路之间的区别。侧壁可以相对较薄。合适的侧壁厚度可以为小于3毫米(mm)。单元晶格的侧壁在边缘806(如图10所示)处相互连接,以流体式连接整个芯体的内部通路,并保持第一和第二流体彼此物理分离。在一个实施例中,热量可以通过侧壁在第一流体和第二流体之间传递,而不使第一流体的任何其他部分和第二流体在内部通路或外部通路中混合在一起。或者,侧壁可包括孔,这些孔将一种或多种组分从第二流体过滤到第一流体(或从第一流体过滤到第二流体),而不使第一流体的任何其他部分和第二流体在内部通路或外部通路中混合在一起。在所示实施例中,内部通路内的流体是气体,外部通路内的流体是冷却剂。可选地,内部通路中的气体可以是从发动机排出的热气,外部通路中的冷却剂可以是水。当水沿着外部通路流过单元晶格之间的曲折路径时,水可以通过单元晶格的侧壁从气体中吸收热量。水沿着芯体的外周表面通过外部通路的入口开口214进入芯体。

40.图4、图5和图6包括图1所示装置的其他截面图。图4、图5和图6的截面图沿与图2的截面图相同的平面截取。柔性隔膜具有弯曲的圆锥形状,其从外壳的内表面向内延伸到芯体。这种锥形在外壳和芯体之间提供了锥形过渡(conical transition)。可以控制锥形过

渡以改变长度(例如,从外壳的内表面到芯体的距离)和/或与外壳和芯部的交叉角度,使得柔性隔膜可以包括在芯体和/或外壳的各种形状内。由于具有定制柔性隔膜尺寸和/或形状的能力,从而可以为空间受限的应用有效地确定或设计和封装传递装置。虽然外壳显示为圆柱形,但是芯体和/或外壳可以为另一种形状,使柔性隔膜在芯体和外壳之间延伸并将外壳密封到芯体。例如,外壳可以为矩形,柔性隔膜在芯体和外壳之间延伸并将外壳密封到芯体。

41.在所示实施例中,柔性隔膜是平坦的。例如,隔膜可以具有光滑的锥形形状,没有起伏、波浪、凹坑、突起等。或者,隔膜也可以具有不平坦表面,带有起伏、波浪、凹坑、突起等。

42.如图所示,柔性隔膜可以比外壳更薄。柔性隔膜的内表面432面向芯体并且朝向背离外壳的内表面的处于外壳的第二入口和第二出口之间的部分的方向。柔性隔膜的该内表面可以定向为与外壳的内表面成小于四十五度的角度。或者,内表面可以定向为与外壳的内表面成小于三十度或小于十五度的角度。柔性隔膜的相对的外表面430朝向背离芯体方向并且可以朝向外壳的内表面的在第二入口和第二出口之间的部分。柔性隔膜的该外表面可以定向为与外壳的内表面成大于四十五度的角度。或者,外表面可以定向为与外壳的内表面成大于五十五度或大于七十五度的角度。

43.图7示出了传递装置的沿图1中的线7-7的第一截面图。图8示出了传递装置的第二截面图。图8中的截面图是沿与图1中的线7-7正交的平面截取的。如图1所示,外壳包括外壳相对两侧上的细长凹口122。凹口可以在从第二入口延伸到第二出口的方向上伸长。如图8所示,凹口可以沿外壳的圆周设置在第一入口和第一出口之间的中部。例如,凹口可以在外壳的相对两侧上。或者,凹口可以位于另一位置和/或外壳可以包括多于两个的凹口。凹口可以减小外壳的内表面与芯体之间的距离或空间间隙。例如,芯体可以设置在远离凹口、与外壳的内表面更远的距离434的位置(如图5和图8所示)以及与凹口处具有更近的距离600(如图7和图8所示)。

44.在凹口处外壳和芯部之间更小的距离有助于迫使第一流体从第一入口流向第一出口并从该出口离开。这些凹口减小了第一流体流经第一入口流量,以挤压第一流体并帮助迫使第一流体流向第一出口。

45.图9示出了传递装置的沿图1所示的线7-7的另一截面图。在此所示实施例中,柔性隔膜与具有圆形界面的外壳的内表面接合。例如,柔性隔膜和/或外壳可以在柔性隔膜的内表面和外壳的内表面之间的界面以及在柔性隔膜的外表面和外壳的内表面之间的界面之一或两者形成圆角,而非直线间形成拐角或界面。柔性隔膜和/或外壳可以在柔性隔膜和外壳之间的界面的相对两侧上具有内圆角726和外圆角728。(与不包括圆形边缘或圆角的界面相比)这些圆角可以是增加隔膜柔性的圆形界面。内圆角的曲率半径可能比外圆角小,如图9所示。

46.图10是根据一个实施例的传递装置的芯体的透视图。芯体的单元晶格各自具有一个或多个弯曲侧壁。一个或多个侧壁的内表面800限定了内部通路的至少一部分,该内部通路在相应的单元晶格内延伸并穿过相应的单元晶格。一个或多个侧壁的外表面802限定了单元晶格之间的介入空间中的外部通路的至少一部分。芯体具有从底端810延伸到(与底端相对)顶端812的高度。在所示实施例中,芯体为大致圆柱形,以符合外壳的内部。例如,芯体

具有外侧814,其为周向的并且从顶端延伸到底端。由于单元晶格的弯曲侧壁,沿外侧的表面具有凹槽和起伏。通过单元晶格的内部通路使得第一流体大致沿芯体的垂直高度流动,例如从顶端向下并通过底端流出。外部通路使得第二流体横向、径向和周向(以及竖直)流动。例如,第二流体可以通过芯体的圆柱形外侧进入外部通路,如图3和图8所示。

47.芯体中的单元晶格成阵列排布。在实施例中,晶格布置成沿芯体的高度堆叠的多行816。所示实施例示出了单元晶格的四行816a、816b、816c、816d的至少一部分。每行包括彼此间隔开的多个单元晶格。一行中的单元晶格可以与上方或下方的一行中的单元晶格错开或偏移。例如,单个单元晶格可以至少部分地设置在该行中的多个单元晶格上方。由于错开了单元晶格的位置,迫使第一流体蜿蜒穿过内部通路而非基本上做自由落体运动穿过芯体,从而促进流体-侧壁接触式相互作用。流体-侧壁相互作用从而产生热传递和/或材料传递。在实施例中,中间行(例如,816b、816c)中的给定单元晶格与上下行中的单元晶格互连。可选地,单元晶格可以不直接流体式连接到同一行中的其他单元晶格。

48.除了沿外侧的外围晶格被扭曲以保持芯体的指定尺寸和形状,芯体的单元晶格的尺寸和形状可以彼此相同。相对于沿内部单元晶格的侧壁曲率,沿芯体外侧的单元晶格的侧壁可以更加平坦(例如,曲率更小)。外侧的侧壁封闭内部通路以保持第一流体和第二流体之间的机械分离。

49.例如,图10中所示的芯体的成阵列排布的单元晶格少于图8中所示的芯体的单元晶格,从而证明可以基于应用专用参数来选择单元晶格的数量和尺寸。可以考虑的合适参数可包括热能传递量、流体流动阻力、流体压降等。根据至少一个实施例的芯体被形成为具有相对较大的单元晶格尺寸,以减少流动阻力和压降并提高制造效率(例如,更少的材料和打印),同时提供足够的流体-侧壁相互作用以实现所需的传递性能。

50.单元晶格的侧壁限定了多个孔口804,这些孔口804代表通过单元晶格的内部通路的部分。例如,第一流体可以通过晶格的一个孔口进入相应的单元晶格,并且可以通过另一个孔口离开单元晶格。在一个实施例中,单元晶格的孔口连接到其他单元晶格以流体式连接通过芯体的内部通路。单元晶格的每个孔口可以流体式连接到不同的单元晶格。例如,第一单元晶格的三个孔口可以分别连接到第二单元晶格、第三单元晶格和第四单元晶格。侧壁可以具有环绕晶格孔口延伸的边缘806。不同单元晶格的边缘相互连接以互连内部通路并密封内部通路使其隔绝于外部通路。

51.在实施例中,连接单元晶格的边缘彼此一体地连接以限定单元晶格之间的无缝界面。例如,芯体可以是单个单片体结构,其中单元晶格在无缝界面处互连。芯体的材料成分可以基于应用专用系数来选择。例如,具有良好导热性的材料,诸如一种或多种金属材料,可用于传递装置的热交换应用。其他类型的材料,诸如聚合物材料、陶瓷材料或复合材料,可用于形成用于过滤应用的芯体,在该应用中,其中第一流体或第二流体的至少一种组分传递到和/或穿过单元晶格的侧壁。

52.根据至少一个实施例,芯体通过增材制造生产。芯体是通过沿构建方向上至少部分地在彼此上方依次沉积构建材料层以最终形成图10中所示的结构而形成的。构建材料可以是一种粉末,其沉积在床中然后选择性地加热以根据设计文件提供每层的指定位置、尺寸和形状。或者,构建材料可以是一种长丝,其由可移动执行器头加热并选择性沉积,以根据设计文件提供每层的指定位置、尺寸和形状。在图示的实施例中,芯体可以在向上的构建

方向808上增材制造。例如,可以最初形成底端810,并且随后的层被堆叠在彼此之上直到顶端812最终形成,从而完成构建过程。可以使用本文公开的特征迭代地改进制造步骤。

53.图11是图10所示的芯体的截面图。图11中的截面图是沿与图10中芯体顶端平面正交的平面截取的,并且该截面平面可以平分芯体。图11显示了两个完整的单元晶格(用虚线圆圈表示)和多个部分单元晶格的等分视图。图11显示了由每个完整单元晶格的侧壁限定的四个孔口804。例如,在晶格的右上区域和左下区域横向截取两个孔口,并且在向芯体内延伸一定深度的左上区域和右下区域显示两个孔口。在一个实施例中,单元晶格总共有六个孔口,另外两个由于截面显示而从图11中省略。六个孔口提供流动通道以将每个单元晶格与六个其他单元晶格连接起来。在替代实施例中,单元晶格可以具有不同数量的孔口。

54.如图10和图11所示,完整的单元晶格为球形。例如,孔口之间的每个单元晶格的侧壁的部分相对于单元晶格的中心具有凸曲率以限定球体。可选地,单元晶格可以至少略微拉长以限定椭圆形或卵形。

55.相邻行中的单元晶格可以是交错的。内部通路可以相对于行平面和芯体的竖直高度以倾斜角度延伸,这促进了流体和侧壁的相互作用。从第一单元晶格的中心点822延伸到连接到第一单元晶格的第二单元晶格的中心点822的线821相对于行平面(例如,水平平面)限定不小于30度且不大于60度的角度824。根据更优选范围,该角度可以在35度和45度之间。更具体地,该角度可以在40度和42度之间。可以选择这些角度以确保增材制造的芯体具有足够的可打印性和打印质量,并且还可以提供有效的单元行封装。

56.内部通路和外部通路的尺寸随其长度而变化。沿内部通路,孔口限定最窄尺寸或限流尺寸818。单元晶格的孔口可以大于外部通路中的最窄尺寸或限流尺寸820。内部通路可以比外部通路占据芯体内更多的空间。流动尺寸和通路的尺寸可以根据流过通路的流体类型和/或通过侧壁的流体之间发生的期望传递而变化。在一个实施例中,流经内部通路的第一流体是热气体,而流经外部通路的第二流体是设计用于从气体吸收热量的冷却剂。在替代实施例中,单元晶格的尺寸和/或单元晶格之间的间距可以改变,使得外部通路中的限流尺寸大于内部通路的限流尺寸,和/或使得外部通路比内部通路在芯体中占据更多的空间。

57.单元晶格包括设置在相应单元晶格的至少一些孔口之间的锥形特征或锥体826。锥体826朝向单元晶格的中心点突出。锥体具有顶点830,顶点830位于晶格的中心点和位于锥体底部的侧壁部分之间。锥体826可以是中空的,并且沿侧壁外表面的锥体部分可以限定凹坑828。锥体的一些凹坑在图10的透视图中示出。

58.锥体位于弯曲单元晶格的底部。例如,锥体可以相对于重力方向设置在单元晶格的最下部。在一个实施例中,锥体沿单元晶格的中心线定位。当单元晶格为球形或以其他方式弯曲时,单元晶格基部或底部的锥体增强了芯体的可打印性,而无需支撑结构。例如,如图11所示,晶格的基部是无支撑的。在基部沿侧壁形成拐点避免了在没有任何支撑的情况下打印相对平坦的表面和/或曲线最低点的相关问题。锥体使单元晶格能够保持大致球形,而无需打印结构以在制造过程中支撑构建材料岛。锥体还可以阻止流体在单元晶格的侧壁内积聚。例如,如果第一流体是液体,其将从锥体流向环绕锥体的孔口。

59.在一个实施例中,单元晶格的侧壁还包括沿单元晶格的顶部的第二锥形特征或锥体832。第二锥体与第一锥体间隔并且相对于第一锥体设置在单元晶格的不同组的孔口之

间。第一锥体在本文中称为下锥体830,第二锥体在本文中称为上锥体832。上锥体是中空的并且限定凹坑834。上锥体沿与下锥体相同的方向相对于芯体突出。例如,两个锥体都向芯体的顶端突出。上锥体的凹坑沿侧壁的内表面限定。可选地,上锥体可以与下锥体共线。可以包括上锥体以提高芯体中单元晶格的可打印性,类似于包括下锥体。上锥体的存在可以在弯曲的单元晶格顶部消除相对平坦的区域,这个区域如果没有底层支撑,可能难以进行可靠的打印。

60.图12示出了芯体的沿图11所示的线12-12的第一截面图。图13示出了芯体的沿图11所示的线13-13的第二截面图。图14示出了芯体的沿图11所示的线14-14的第三截面图。图15示出了芯体的沿图11所示的线15-15的第四截面图。图12至图15中的图示表示图10所示的芯体沿不同平行平面剖开的俯视图。当芯体从底部到顶部进行增材制造时,图12至图15中所示的截面可以指示构建过程的不同时间阶段。芯体使用相对较薄的侧壁形成,通过限制要打印的材料量来提高打印效率,并在晶格内部和外部提供相对较大的通路以限制流体流动阻力和压降。

61.图12所示的芯体截面包括在径向中心处的圆900和环绕中心圆的六个半圆902。这些形状代表芯体第一行中七个单元晶格的部分。三个小圆形开口904环绕中心圆呈三角形排列。小开口代表上一行单元晶格的下锥体的凹坑的部分。限定小开口的侧壁的圆形段906是图11中所示的下锥体的部分。

62.图13所示的芯体的截面包括三个完整的单元晶格和三个部分外围单元晶格,这些部分外围单元晶格位于图12所示的第一行中的晶格上方的第二行中。第二行中的单元晶格由切割线13-13截取。三个完整的单元晶格以三角形排列间隔开。外部通路被限定在第二行单元晶格之间的空间中。在一个实施例中,每个完整的单元晶格被构建在下层行中的多个单元晶格的顶部并单独连接(通过孔口的边缘)至所述多个单元晶格。每个完整的单元晶格可以设置在三个下层单元晶格的部分的上方。

63.在每个单元晶格的圆形轮廓内是设置在多个孔口之间的侧壁的一部分910。该部分定义了单元晶格的基部或底部,并包括下锥体。在图13中,可见的侧壁部分大致为三角形并位于三个孔口之间。三个孔口沿单元晶格的圆周相互间隔120度。下锥体可以位于中心并处于环绕三角形部分设置的三个孔口之间与之等距的位置。在每个完整单元晶格中可见的三个孔口中的每一个都与下方一行中的不同单元晶格流体式连接。例如,孔口将每个单元晶格连接至三个下层单元晶格,相应的单元晶格至少部分地在下层单元晶格上方延伸并与之重叠。当第一流体流过一个相应单元晶格的内部通路时,第一流体三分为支流进入三个相连的晶格。图13还示出了位于中央的单元晶格的上锥体的顶部。

64.图14所示的芯体截面包括三个完整的单元晶格和设置在第二行晶格顶部的第三行中的三个部分外围单元晶格。第三行中单元晶格的排布与第二行中单元晶格的排布相反(例如,相对于第二行中的单元晶格的排布进行翻转)。例如,图14中的三个完整单元晶格被排布成类似于图13的三角形,但是该三角形相对于图13中的三角形排布翻转了180度。在一个实施例中,完整单元晶格的侧壁具有三个孔口将相应单元晶格流体式连接到上方一行中的三个不同单元晶格。例如,第二行中的晶格212a流体式连接到第三行中的三个晶格212b、212c、212d。根据所示实施例的完整单元晶格共包括六个孔口,其包括连接到下方一行中的晶格的三个孔口和连接到上方一行中的晶格的三个孔口。第一流体可以通过一个或多个孔

口进入单元晶格并且可以通过一个或多个其他孔口离开单元晶格。

65.图15是示出顶端的芯体的平面图。芯体的顶部包括位于芯体第四行内的多个不完整的单元晶格,所述多个不完整单元晶格位于图14中以截面示出的第三行中单元晶格的上方。图15所示单元晶格的排布和形状类似于如图12所示的第一行中的单元晶格。在一个实施例中,芯体中的每行单元晶格具有三种晶格排布中的一个,并且这些行通过所述三种晶格排布以重复的图案沿芯体的高度交替排列。在替代实施例中,单元晶格可以不同数量的重复构型排布。

66.图16是图11所示的芯体的截面图,其中放大区域示出了根据实施例的上锥体832和下锥体826。在所示实施例中,下锥体大于上锥体。例如,下锥体的基部比上锥体的基部宽。下锥体从基部到顶点的高度也比上锥体高。下锥体的凹坑828具有比上锥体的凹坑834更大的体积。出于可打印性考虑,下锥体可比上锥体大。在替代实施例中,上锥体和下锥体可具有相同的尺寸,或者上锥体可大于下锥体。

67.芯体可以被制造成整体具有薄壁。例如,侧壁即使在最厚的部分,壁厚也可以小于3mm。在一个实施例中,侧壁厚度在0.3mm和1.5mm之间(包括端点)。孔口直径可以明显大于壁厚。例如,孔口直径可以是至少3mm。在一个实施例中,孔口可以是壁厚的至少十倍。这种实施例中的孔口直径可达15mm或更大。可选地,侧壁的厚度可以在这个相对窄的范围内变化。例如,沿下锥体的侧壁可以比从下锥体延伸的侧壁段厚。可选地,沿上锥体的侧壁也可以比从上锥体延伸的侧壁段厚。下锥体壁厚可以比上锥体壁厚更大以支持下锥体相对于上锥体的更大尺寸和更大的弯曲。

68.薄壁使得芯体能够具有相对较大的单元晶格和孔口。例如,对于沿芯体外周不变形的完整晶格,单元晶格尺寸可以在10mm和30mm之间。对于球形单元晶格,单元晶格尺寸是指侧壁的内径。在一个实施例中,单元晶格尺寸为约20mm。可根据应用专用系数(诸如流体吞吐量和传递特性)而非可打印性因素来选择晶格尺寸。例如,具有重复几何形状的已知芯体要么其晶格尺寸显著较小以避免在芯体内使用内部支撑结构,要么晶格尺寸较大但包括内部支撑结构。已知的芯体不包括没有内部支撑结构的大晶格尺寸。

69.图17示出了用于创建传递装置或其组件的方法1000的一个示例的流程图。该方法可用于创建本文所示和/或描述的传递装置的一个或多个实施例。该方法可由增材制造系统(例如,三维打印系统)来执行,该系统使用输入文件自动打印传递装置。合适的输入文件格式可以包括stl、obj、amf、3mf等。在步骤1002,将材料层沉积到工作表面(working surface)上。例如,用于形成传递装置的第一层材料可以从一根或多根长丝被打印到工作表面上。

70.在步骤1004,将附加材料层沉积到下层材料上。该附加层可以至少部分地打印到在该附加层之前沉积的材料层上。在步骤1006,确定传递装置的制造是否完成。如果要沉积附加层以完成整个传递装置的形成,则该方法的流程可以返回到步骤1004,从而可以如上所述沉积一个或多个附加层(直到传递装置的创建完成)。这些层可以至少部分地依次沉积在彼此之上以形成外壳、柔性隔膜和芯体的形状。“至少部分地”是指可以在下层之上打印整层或部分整层。如果传递装置的创建完成,则该方法的流程可以继续步骤1008。在步骤1008,从工作表面移除传递装置。传递装置随后可用于在流体之间传递能量和/或组分,如上所述。

71.可选地,该方法可以用于形成传递装置的组件,而无需形成传递装置的至少一个其他组件。例如,可以通过沿构建方向将材料层至少部分地在彼此上方依次沉积来增材制造芯体。可以根据输入设计文件中的指示,通过三维打印系统执行增材制造,以生产根据本文描述的实施例的芯体。例如,可以执行该方法来打印图10至图16所示的芯体。

72.合适的工艺包括,例如,激光粉末床熔合、电子束粉末床熔合、定向能量沉积(directed energy deposition,ded)和粘合剂喷射(binder jetting)。激光粉末床熔合涉及在构建板(build plate)上沉积一层粉末,并使用扫描cad图案的镱光纤激光器熔合该粉末的选择部(selective portions)。激光粉末床熔合可包括选择性激光熔融或烧结。可以使用打印非常快速的ded来打印芯体和/或传递装置的至少一部分。例如,ded可用于打印传递装置的外壳,然后可以与连接到芯体的柔性隔膜直接熔合。粘合剂喷射通过插入金属粉末和聚合物粘合剂(polymer binding agent)来制造部件,其中粘合剂用于将颗粒和层粘合在一起,而无需使用激光加热。可以至少部分地基于所提出的增材制造方法来选择芯体的材料。例如,包括粘合剂和金属(或陶瓷或金属陶瓷)的粘合剂喷射材料可以制造生坯(例如,烧结前的形状)。生坯可以是最终形状,也可以成形使得烧结形式(sintered form)成为最终形状。

73.根据本文描述的实施例的传递装置的芯体是三维结构,其具有以规则的重复图案排布的互连单元晶格网。可以基于应用专用参数和期望的功能来选择芯体的性质和特点。例如,可以选择诸如结构内的单个(和重复)晶格的形状等性质以增加结构强度、导热性、通过芯体的流量或吞吐量、用于流体-膜相互作用的表面积等。可选地,可以选择侧壁的角度或斜率、侧壁的厚度、侧壁的材料组成、侧壁的尺寸以及侧壁的其他特点,诸如密度、相对密度、孔隙率等,以获得所需的强度、导热性、表面积、密度、散热能力等。相对密度是指材料密度除以芯体密度。孔隙率表示占据体积的空隙材料(例如空气)的量的测量值。

74.整个芯体的性质可以是均匀的,或者,可以随着芯体的高度、径向厚度等而改变,使得芯体的一个区域中的一种或多种性质可以不同于芯体的另一区域。单元晶格在整个芯部结构中的形状、尺寸、厚度或间距可以不同,以提高热交换器的性能特征。例如,可以选择性地改变单元晶格尺寸(例如直径)、孔口直径、单元晶格之间的间距、内部通路和外部通路的尺寸之间的比率和/或侧壁厚度以控制流体流、热传递、材料传递(例如,过滤)进入和/或穿过侧壁,和/或类似项。改变流动阻力可以帮助将流体扩散到自然状态下接收的流体流少于其他区域的区域。更靠近芯体的径向中心的单元晶格可以比靠近芯体的外围或外侧的单元晶格更小或更靠近在一起。小尺寸可以增加通过位于更靠近中心的内部通路和/或外部通路的流动阻力,这可以迫使更多的流体流向外围。

75.芯体可以由至少一种塑料、陶瓷和/或金属材料形成。塑料材料可以包括或代表环氧树脂、乙烯基酯、聚酯热固性聚合物(例如聚对苯二甲酸乙二醇酯(pet))、聚丙烯等。陶瓷材料可以包括或代表二氧化硅、氧化铝、氮化硅等。金属材料可以包括或代表铝合金、钛合金、钴铬合金、不锈钢、镍合金等。芯体可以是复合材料,其包括诸如塑料与陶瓷、陶瓷与金属(称为金属陶瓷复合材料)和/或塑料与金属等多种材料的混合物。可选地,芯体可以代表增强复合材料,诸如纤维增强塑料。纤维增强塑料可以包括嵌入在塑料基质层内的纤维。纤维可以是碳纤维、玻璃纤维、芳族聚酰胺纤维(例如,)、玄武岩纤维、天然存在的生物纤维,诸如竹子,和/或类似物。增强复合材料可以用除纤维之外的其他形状的材料来

增强,诸如在其他实施例中的粉末或条。增强物可以嵌入以上列出的任何塑料中。金属陶瓷复合材料可以由以上列出的任何陶瓷和金属组成。对于增材打印工艺,材料可以提供为颗粒形式,例如以粉末形式,并且打印系统选择性地将颗粒熔合在一起以形成实心构建部件的每一层。

76.增材制造系统和/或打印后仪器可以被控制以确定及向芯体提供特定的表面光洁度,该表面光洁度影响芯体如何与流经芯体的流体相互作用。例如,相对于较光滑的表面光洁度,较粗糙的表面光洁度可以增加流动阻力、增加热传递和/或增加穿过侧壁的材料传递。可选地,表面光洁度可以随着芯体而变化,以选择性地控制整个芯体的流体流和/或传递条件。可以使用本文公开的方法确定每个方面。

77.在一个或多个实施例中,芯体(例如,用于传递装置的芯体)包括具有多个连接单元晶格的结构,并且多个连接单元晶格中的至少一个单元晶格具有一个或多个侧壁,所述侧壁呈弯曲状并具有内表面,该内表面限定位于单元晶格内并穿过单元晶格的内部通路的至少一部分。单元晶格的一个或多个侧壁限定多个孔口,使得第一流体可以通过其中一个孔口进入单元晶格并且可以通过另一个孔口流出单元晶格。一个或多个侧壁包括设置在单元晶格的至少一些孔口之间的锥体。一个或多个侧壁具有外表面,并且在锥体处沿外表面限定凹坑。一个或多个侧壁具有环绕单元晶格的孔口延伸的边缘。不同单元晶格的边缘相互连接,并且外表面至少部分地限定了外部通路,该外部通路被单元晶格的一个或多个侧壁密封从而隔绝于内部通路。外部通路被配置为使得第二流体能够从中流过。单元晶格的一个或多个侧壁被配置为将一份或多份热能从流动于内部通路的第一流体或第一流体的组分传输到流动于外部通路的第二流体,而不使第一流体与第二流体混合。

78.可选地,锥体朝向单元晶格的中心点突出。可选地,单元晶格限定至少三个孔口并且锥体位于与至少三个孔口等距的位置。锥体可以位于与沿单元晶格的圆周相互间隔120度的三个孔口等距的位置。可选地,单元晶格具有球形形状,由单元晶格的一个或多个侧壁位于孔口之间的部分限定,且与锥体间隔开来的。单元晶格的侧壁的壁厚可以不小于0.3mm并且不大于1.5mm。单元晶格的孔口直径可以是单元晶格的一个或多个侧壁的壁厚的至少十倍。可选地,单元晶格的孔口直径大于外部通路的直径。可选地,所述芯体为单个单片体,所述多个单元晶格在无缝界面处连接在一起。该结构可以由金属材料、聚合物材料或金属材料和聚合物材料两者组成。可选地,单元晶格被排布为至少部分地堆叠于彼此上方的行,并且从第一行中的一个单元晶格的中心点延伸到第二行中的另一个单元晶格的中心点的线,相对于第一行的平面限定不小于30度且不大于60度的角度。

79.可选地,锥体是第一锥体,并且单元晶格的一个或多个侧壁包括第二锥体,该第二锥体设置在单元晶格的一组孔口之间,这组孔口不同于第一锥体设置在其间的孔口。第一锥体和第二锥体沿共同方向突出。该结构具有从结构的底端延伸到结构的顶端的高度,并且单元晶格的第一锥体沿高度设置在单元晶格的第二锥体下方。第一锥体尺寸可以大于第二锥体尺寸。

80.在一个或多个实施例中,芯体(例如,用于传递装置的芯体)包括具有多个连接单元晶格的结构,并且多个连接单元晶格中的至少一个单元晶格具有一个或多个侧壁,该侧壁呈弯曲状且具有内表面,该内表面限定位于单元晶格内并通过单元晶格的内部通路的至少一部分。单元晶格的一个或多个侧壁限定至少四个孔口,使得第一流体可以通过其中一

个孔口进入单元晶格并且可以通过另一个孔口流出单元晶格。设置在其中三个孔口之间的一个或多个侧壁的部分形状为三角形,并且该三个孔口沿单元晶格的圆周相互间隔120度。一个或多个侧壁具有环绕单元晶格的孔口延伸的边缘。不同单元晶格的边缘彼此连接以至少部分地限定外部通路,这些外部通路被单元晶格的一个或多个侧壁密封,从而隔绝于单元晶格的内部通路和其他单元晶格的内部通路。外部通路被配置为使得第二流体能够从中流过。单元晶格的一个或多个侧壁被配置为将一份或多份热能从流动于内部通路的第一流体或第一流体的组分传输到流动于外部通路的第二流体,而不使第一流体与第二流体混合。

81.可选地,一个或多个侧壁的具有三角形形状的部分包括锥体。一个或多个侧壁具有外表面并且在锥体处沿外表面限定凹坑。锥体可以朝向单元晶格的中心点突出。可选地,所述芯体为单个单片体,所述多个单元晶格在无缝界面处连接在一起。可选地,单元晶格被排布为至少部分地堆叠于彼此上方的行。从第一行中的一个单元晶格的中心点延伸到第二行中的另一个单元晶格的中心点的线,可以相对于第一行的平面限定不小于30度且不大于60度的角度。可选地,单元晶格限定不多于或少于六个孔口。

82.在一个或多个实施例中,一种用于形成传递装置的芯体的方法包括通过沿构建方向将材料层至少部分地在彼此上方依次沉积以形成由多个连接单元晶格组成的结构来增材制造芯体。所述多个连接单元晶格中的至少一个单元晶格具有一个或多个侧壁,所述侧壁呈弯曲状且具有内表面,该内表面限定位于单元晶格内并通过单元晶格的内部通路的至少一部分。单元晶格的一个或多个侧壁限定多个孔口,使得第一流体可以通过其中一个孔口进入单元晶格并且可以通过另一个孔口流出单元晶格。一个或多个侧壁包括设置在单元晶格的至少一些孔口之间的锥体。一个或多个侧壁具有外表面,并且在锥体处沿外表面限定凹坑。一个或多个侧壁具有环绕单元晶格的孔口延伸的边缘,并且不同单元晶格的边缘彼此连接。外表面至少部分地限定外部通路,该外部通路被单元晶格的一个或多个侧壁密封从而隔绝于内部通路。外部通路被配置为使得第二流体能够从中流过。单元晶格的一个或多个侧壁可以将一份或多份热能从流动于内部通路的第一流体或第一流体的组分传输到流动于外部通路的第二流体,而不使第一流体与第二流体混合。

83.除非上下文另有明确规定,否则单数形式“一个”、“一种”和“该”包括复数。“可选的”或“可选地”是指随后描述的事件或情况可以发生或可以不发生,并且该描述可以包括事件发生的实例和不发生的实例。如在整个说明书和权利要求书中所用,近似语言可以应用于修饰任何定量表示,该定量表示可以允许变化,而不导致与其相关的基本功能的变化。因此,通过术语或多个术语如“约”、“基本上”和“大致”修饰的值可以不限于指定的精确值。在至少一些实例中,近似语言可以对应于用于测量数值的仪器的精确度。在此并且贯穿说明书和权利要求书,范围限制可以组合和/或互换,此类范围可以被确定并且包括其中所包含的所有子范围,除非上下文或语言另外指示。

84.本书面描述使用示例来公开包括最佳模式的实施例,并且使本领域普通技术人员能够实践这些实施例,包括制造和使用任何设备或系统以及执行任何合并其中的方法。权利要求书限定本公开的可授予专利权的范围,并且包括本领域普通技术人员想到的其他示例。如果其他示例具有与权利要求的字面语言相同的结构元件,或者如果它们包括与权利要求的字面语言无实质差异的等效结构元件,则这些其他示例旨在落入权利要求的范围内。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:A

- 技术所有人:IP传输控股公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、陈老师:1.植物蛋白(玉米蛋白、大豆蛋白)凝聚机制及植物蛋白基质生物材料(组织支架)的制备技术 2.农产副产物(米糠、豆渣)的高值化利用技术 3.高湿物料(豆渣、果蔬渣)挤压爆破粉碎、干燥一体化加工技术及设备开发

- 2、朱老师:1.制冷低温工程与流体机械 2.冷热过程节能与测控 3.能源环境综合技术与装备 4.自动机械与测控技术 5. 机电装备集成及其自动化

- 3、赵老师:1.干燥理论与技术 2.粉粒体灭菌技术

- 4、徐老师:过程装备技术领域的研究,特别是在食品机械、喷雾冷冻干燥技术、粉体技术、流态化技术等方面具有一定的研究经验和业绩

- 5、谢老师:重点研究新型机械设备设计及制造

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....