一种蒸汽加热熔盐储放热系统的制作方法

1.本发明属于清洁供热技术领域,具体涉及到一种蒸汽加热熔盐储放热系统。

背景技术:

2.近年来,我国对新能源的投资大幅度增长,新能源产业也急剧扩大,尤其北方冬季热需求增加,能源市场需求远远超过国内生产速度,迫切需要新能源代替传统化石燃料或提升能源使用效率减少能源浪费。随着风能、光伏等新能源装机规模的增加,传统火电机组的发电负荷要给新能源发电负荷让路,需要对传统火电机组进行深度的调峰运行,在发电机组已经处于最低负荷运行的条件下还不能达到调峰的要求,这时就需要借助储能手段,因此传统的热电厂陆续需要配置储能系统。目前,主要的两种储能路线有:(1)利用发电机组发出的电进行储能;(2)利用高压缸之前的主蒸汽进行储能。

3.通过利用发电机组发出的电进行热量储存的电转热效率相对较高,且运行较为稳定,但是热转电再转热的过程中有大部分热量在多次能量转化中随设备机组运行流失,整体利用效率偏低。通过利用高压缸之前的主蒸汽直接进行热量储存,直接一次换热将热量储存在蓄热系统中,整体效率高,系统相比电加热相对简单,但现有这种方式的系统管路较为复杂,散热面积变大,能源利用率低,不适合推广使用。

技术实现要素:

4.针对现有技术的不足,本发明拟解决的技术问题是,提供一种蒸汽加热熔盐储放热系统;该系统由工业蒸汽作为热源,通过由固定管板式换热器、汽包、锅筒和熔盐罐组成的熔盐蓄热蒸发系统,进行蒸汽的热量储存和释放,在保证高效利用热电厂或热力厂的工业废汽的同时对比于传统蓄热系统极大减小了占地面积。

5.本发明解决所述技术问题采用的技术方案是,提供一种蒸汽加热熔盐储放热系统,包括低温熔盐罐、高温熔盐罐、熔盐泵,其特征在于,该储放热系统还包括汽包、固定管板式换热器、锅筒,所述汽包、固定管板式换热器、锅筒是按照垂直高度由高到低布置,分别处于不同水平高度,三者依次通过管路连接,每个连接的管路上均设置有电动阀门;

6.所述固定管板式换热器两侧管程接口分别连接低温熔盐罐和高温熔盐罐;低温熔盐罐连接固定管板式换热器管程侧有至少一条熔盐出路和至少一条熔盐回路,高温熔盐罐连接固定管板式换热器壳程侧有至少一条熔盐出路和至少一条熔盐回路;低温熔盐罐的所有熔盐出路汇聚的母管和高温熔盐罐的所有熔盐出路汇聚的母管上分别安装一个熔盐电动阀门,低温熔盐罐的所有熔盐回路汇聚的母管和高温熔盐罐的所有熔盐回路汇聚的母管上也分别安装一个熔盐电动阀门;

7.所述锅筒底部设置有冷凝水泄放口,所述汽包上设置有蒸汽出口和软化水补水口,所述固定管板式换热器上设置有进汽口。

8.本实施例中熔盐出路有两条,熔盐回路一条,低温熔盐罐连接固定管板式换热器管程侧分为三条支路,两条支路为系统蓄热过程中,低温熔盐通过低温熔盐泵泵送至固定

管板式换热器的两条熔盐出路,一条支路为系统放热过程中,低温熔盐从固定管板式换热器流入低温熔盐罐的一条熔盐回路;高温熔盐罐连接固定管板式换热器壳程侧同为三条支路,两条支路为系统放热过程中,高温熔盐通过高温熔盐泵泵送至固定管板式换热器的两条熔盐出路,一条支路为系统蓄热过程中,高温熔盐从固定管板式换热器流入高温熔盐的一条熔盐回路。

9.每条熔盐出路上均设置有熔盐泵,每条熔盐回路底部伸入相应的熔盐罐内连接有熔盐分布环;所述固定管板式换热器内管程流通工质为熔融盐,壳程流通工质为水和水蒸气。

10.所述高低温熔盐储罐比固定管板式换热器垂直高度低,位于固定管板式换热器的下方。

11.所述锅筒内设置有一套远传液位计(液位传感器),可通过远传液位计采集的锅筒内冷凝水的液位数据进行控制锅筒出口液位电动阀门的开合。液位电动阀门的开合阈值设置为锅筒内液位的3/4(液位上限)时液位电动阀门开,锅筒内液位降至1/4(液位下限)以下时液位电动阀门闭合。

12.所述低温熔盐罐、高温熔盐罐、固定管板式换热器、汽包、锅筒和所有连接管路及阀门的外壁上均包覆有保温层,保温层所用材料的导热系数不高于0.04w/(m

·

k)。

13.所述低温熔盐罐、高温熔盐罐采用0cr19ni9等高硬度及耐熔盐腐蚀的材料制成。

14.所述固定管板式换热器、汽包、锅筒均采用0cr17ni12mo2不锈钢合金等耐高温及耐熔盐腐蚀的材料制成。

15.与现有技术相比,本发明的有益效果是:

16.1、本发明将一种蒸汽加热熔盐储放热系统中蓄热系统和放热系统整合为一体式,仅通过三台设备:汽包、固定管板式换热器和锅筒完成熔盐储放热系统的储放热过程。极大地节省了系统占地面积,减少系统管路复杂程度,减少散热面积,降低10~15%投资建设成本,提高5~10%系统效率。

17.2、将汽包、固定管板式换热器和锅筒分层布置,利用设备高差,使系统运行过程中的工质自然湍流,减少设备之间泵使用量和管路布置,降低建设成本,减少了运行成本。

18.3、系统在蓄热过程中,有效地收集了热源蒸汽换热后的冷凝水工质,设置锅筒将冷凝水工质进行收集统一排出至建设单位自有的冷凝水回收单元中,将厂内的蒸汽余热进行充分回收储存再利用,提高厂区热量使用效率,提高效益,降低成本。

附图说明

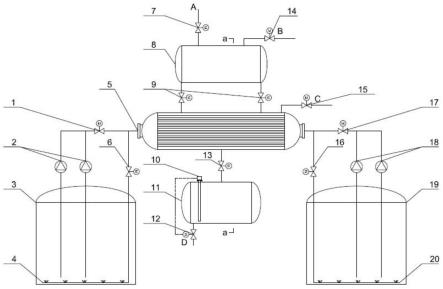

19.图1是本发明一种蒸汽加热熔盐储放热系统的系统工艺图;

20.图2是本发明一种蒸汽加热熔盐储放热系统a-a剖面图;

21.图3为本发明一种蒸汽加热熔盐储放热系统蓄热流程图;

22.图4为本发明一种蒸汽加热熔盐储放热系统放热流程图;

23.图中,1第四熔盐电动阀门;2低温熔盐泵;3低温熔盐罐;4低温熔盐分布环;5固定管板式换热器;6第一熔盐电动阀门;7第一电动阀门;8汽包;9第二电动阀门;10液位传感器;11锅筒;12液位电动阀门;13第三电动阀门;14第四电动阀门;15第五电动阀门;16第二熔盐电动阀门;17第三熔盐电动阀门;18高温熔盐泵;19高温熔盐罐;20高温熔盐分布环;a

蒸汽出口;b软化水补水口;c进汽口;d冷凝水泄放口。

具体实施方式

24.下面结合附图及实施例对本发明作进一步说明,具体实施例仅用于进一步详细说明本发明,但并不以此作为对本技术保护范围的限定。

25.本发明提供了一种蒸汽加热熔盐储放热系统,所述低温熔盐3和高温熔盐罐19的罐顶均有三条连接管路(两出一回),低温熔盐罐3设置有低温熔盐泵2的两条支路为熔盐出路,设置有第一熔盐电动阀门6和低温熔盐分布环4的支路为熔盐回路,同样,高温熔盐罐19设置有高温熔盐泵18的两条支路为熔盐出路,设置有第二熔盐电动阀门16和高温熔盐分布环20的支路为熔盐回路;所述熔盐分布环通过相应的熔盐导管连接熔盐罐的顶部,伸出熔盐罐顶部的熔盐导管上安装相应的熔盐电容阀门,熔盐导管的上端连接固定管板式换热器5;安装有低温熔盐泵2两支路并成母管,在母管上设置有第四熔盐电动阀门1,该母管再与低温熔盐罐的熔盐回路汇集后连接固定管板式换热器5的管程一端;固定管板式换热器的管程另一端连接高温熔盐罐的熔盐回路及高温熔盐罐的两条熔盐出路;

26.在系统进行蓄热过程中低温熔盐从低温熔盐罐3经低温熔盐泵2泵入固定管板式换热器5管程内,与高温蒸汽进行换热升温,被加热的熔盐通过设置有第二熔盐电动阀门16的高温熔盐罐19的回路经高温熔盐分布环20均匀淌入高温熔盐罐19内;在系统进行放热过程中高温熔盐从高温熔盐罐19经高温熔盐泵18泵入固定管板式换热器5管程内,与水进行换热降温,被降温的熔盐通过设置有第一熔盐电动阀门6的低温熔盐罐3的熔盐回路经低温熔盐分布环4均匀淌入低温熔盐罐3内。

27.同样高温熔盐泵18两支路并成母管,在该母管上设置有第三熔盐电动阀门17,第四熔盐电动阀门1和第三熔盐电动阀门17与控制单元电连接,根据蓄、放热不同过程进行打开或闭合调整,使得放热过程和蓄热过程集成在一起,通过一套设备完成。

28.所述汽包8上端设有连接管路两条,分别是软化水补水口b和蒸汽出口a,两端口均设置第四电动阀门14、第一电动阀门7分别用于控制软水补水口和蒸汽出口的打开和闭合,汽包8下端最低点也设置连接固定管板式换热器5的壳程的两条管路,分别通过一个第二电动阀门来控制汽包下端最低点的这两条管路的打开和闭合。在整体系统进行放热过程中,从软化水补水口b补入的软化水通过重力流入汽包8,此时两个第二电动阀门开启,软化水从汽包8最低点的两条管路流入固定管板式换热器5的壳程水路中,待水注满固定管板式换热器5壳程后汽包8内也有一定软化水,两个第二电动阀门保持打开状态,关闭第四电动阀门14,打开第一电动阀门,此时可认为汽包8和固定管板式换热器5的壳程可以看作为一体结构,软化水与固定管板式换热器5管程内的高温熔盐介质换热,软化水换热蒸发后在汽包8内以蒸汽形式从蒸汽出口a供出,给热用户使用。

29.所述锅筒11上端设与固定管板式换热器5壳程最低点的连接管路,通过第三电动阀门13控制锅筒与固定管板式换热器5壳程最低点的连接管路的打开和闭合,锅筒11下端最低点设有带液位电动阀门12的冷凝水泄放口d。在系统蓄热过程中固定管板式换热器5的进汽口c通入高温蒸汽,高温蒸汽进入固定管板式换热器5的壳程,对管程内的低温熔盐进行换热,换热后的蒸汽冷凝成液态水从固定管板式换热器5壳程最低点淌入锅筒11内,在锅筒11内占总锅筒高度3/4位置处安装有液位传感器10,液位传感器与液位电动阀门12电连

接,待锅筒11内冷凝水存续一定量后通过液位传感器10将液位信号转换为电信号传至液位电动阀门12,控制液位电动阀门12开启,此时锅筒内的冷凝水由冷凝水泄放口d排出至厂内,实现冷凝水集中收集利用。

30.所述进汽口c中通入的为热电厂或热力厂内锅炉机组低负荷运行状态的过热蒸汽,有利于调峰运行,实现移峰填谷,充分利用资源。

31.所述低温熔盐泵2和高温熔盐泵18型号选用ly40-160双管长轴液下泵;液位传感器10的选用型号为qh-sp200电容式液位传感器。

32.所述系统所有电动阀门(7、9、12、13、14、15)型号可选用但不限于d943h-16c,可根据管径不同进行选取;系统中所有熔盐电动阀门(1、6、16、17)可选用但不限于150lb-600耐高温y型熔盐阀,可根据管径不同进行选取。

33.上述的所有电动阀门、熔盐泵、熔盐电动阀门、液位传感器均与控制单元电连接,能够实现整套系统的自动蓄热和放热控制。所述控制单元采用plc、单片机等控制核心实现。

34.所述系统中熔盐工质使用但不限于二元盐(如nano3、kno3组成的二元盐等)或三元盐(如kno3、nano2、nano3组成的三元盐等)等,需依据系统储热量、储热温区进行熔盐工质的选择,所述熔盐分布环位于各熔盐储罐罐底部,温区范围越大,越有利于存储。

35.所述系统在蓄热过程中,第四熔盐电动阀门1和第二熔盐电动阀门16开启,第一熔盐电动阀门6、第三熔盐电动阀门17闭合;第五电动阀门15、第三电动阀门13开启,液位电动阀门12根据锅筒11液位实时启闭,第二电动阀门9、第一电动阀门7、第四电动阀门14闭合。

36.所述系统在放热过程中,第一熔盐电动阀门6、第三熔盐电动阀门17开启,第四熔盐电动阀门1、第二熔盐电动阀门16闭合;第二电动阀门9、第一电动阀门7、第四电动阀门14开启,第五电动阀门15、第三电动阀门13、液位电动阀门12闭合。

37.本发明的工作原理是:

38.本系统主要分为两部分工作流程,蓄热过程和放热过程,在蓄热过程(参见图3)中,第四熔盐电动阀门1和第二熔盐电动阀门16开启,第一熔盐电动阀门6和第三熔盐电动阀门17闭合;第五电动阀门15、第三电动阀门13开启,电动阀门12根据锅筒11液位实时启闭,第二电动阀门9、第一电动阀门7、第四电动阀门14闭合。工业蒸汽从进汽口c经第五电动阀门15通入固定管板式换热器5的壳程内对固定管板式换热器5内管程内的低温熔盐进行加热;同时低温熔盐罐3内的低温熔盐通过低温熔盐泵2经第四熔盐电动阀门1泵送至固定管板式换热器5的管程内,在固定管板式换热器5低温罐侧流至高温罐侧过程中,经壳程内通过蒸汽换热加热升温后,流经第二熔盐电动阀门16通过高温熔盐分布环20流至高温熔盐罐19内进行热量存储。

39.所述蓄热过程中,从进汽口c通入固定管板式换热器5壳程的蒸汽在与管程内熔盐进行换热降温后会发生相态变化,由水蒸气相变为高温液态水,冷凝水依靠重力作用从固定管板式换热器5最低点经第三电动阀门13流入锅筒11内,在锅筒11内冷凝水存续至锅筒11的3/4时,由液位传感器10将液位信号转换为电信号变送至液位电动阀门12,控制液位电动阀门12打开,将锅筒11内冷凝水排至厂区冷凝水回收单元内,进行冷凝水回收利用。

40.在放热过程(参见图4)中,第一熔盐电动阀门6、第三熔盐电动阀门17开启,第四熔盐电动阀门1和第二熔盐电动阀门16闭合;第二电动阀门9、第一电动阀门7、第四电动阀门

14开启,第五电动阀门15、第三电动阀门13、液位电动阀门12闭合。高温熔盐罐19中高温熔盐通过高温熔盐泵18经第三熔盐电动阀门17泵送至固定管板式换热器5的管程内,在固定管板式换热器5高温罐侧流至低温罐侧的过程中,对壳程中的软化水介质进行换热降温后,流经第一熔盐电动阀门6通过低温熔盐分布环均匀淌入低温熔盐罐3内。

41.所述放热过程中,从软化水补水口b补入的软化水进入汽包8内,软化水依靠重力作用从汽包8最低点经第二电动阀门淌入固定管板式换热器5壳程内。软化水在与固定管板式换热器5管程内高温熔盐进行换热升温后发生相态变化,由液态水相变成饱和蒸汽后经第一电动阀门从蒸汽出口a供给热用户使用。

42.图2是本发明一种蒸汽加热熔盐储放热系统图1中a-a剖面图,从图中可以看出本技术中汽包8、固定管板式换热器5、锅筒11按照上下位置依次布置,三者依次联通的管道上均相应的设置有电动阀门,使得三者能形成一个整体,如此的布局充分利用设备安装的高低差,将整个设备整合在一起,使得加热过程和放热过程能集中在一个设备上完成,极大地简化了管路连接和设备的占地面积。本发明中固定管板式换热器5在实现换热作用的前提下又能与汽包联合起到蒸发器的作用。

43.实施例1

44.本发明一种蒸汽加热熔盐储放热系统,具体参数如下:

45.所述系统中熔盐工质采用二元熔盐(nano3、kno3),其使用温区特性为220℃-560℃,低温熔盐储罐工作温度为250℃~280℃,高温熔盐储罐工作温度为410℃~540℃,进汽口c通入过热蒸汽温度为480℃~560℃。蓄热过程中,固定管板式换热器管程中260℃低温熔盐工质经进汽口c通入壳程中的过饱和蒸汽换热升温至420℃,得到420℃高温熔盐工质,储存在高温熔盐储罐内。放热过程中,固定管板式换热器管程中420℃高温熔盐工质与壳程中的软化水进行换热后降温至260℃低温熔盐工质后储存在低温熔盐储罐内,并将壳程内的软化水汽化产生3.0mpa的225℃~235℃饱和蒸汽供热用户使用。

46.实施例2

47.本发明一种蒸汽加热熔盐储放热系统,具体参数如下:

48.所述系统中熔盐工质采用三元熔盐(kno3、nano2、nano3),其使用温区特性为142℃-450℃,低温熔盐储罐工作温度为150℃~180℃,高温熔盐储罐工作温度为260℃~300℃,进汽口c通入过热蒸汽温度为360℃~440℃。蓄热过程中,固定管板式换热器管程中160℃低温熔盐工质经进汽口c通入壳程中的过饱和蒸汽换热升温至285℃,储存在高温熔盐储罐内。放热过程中,固定管板式换热器管程中285℃高温熔盐工质与壳程中的软化水进行换热后降温至160℃,获得160℃低温熔盐工质储存在低温熔盐储罐内,并将壳程内的软化水汽化产生0.4mpa的140℃~150℃饱和蒸汽供热用户使用。

49.本发明系统利用主蒸汽加热熔盐,节省了一套熔盐电加热器装置,且将蓄热和放热过程都集成在一套设备上运行,避免使用两种不同的设备和管路进行蓄热和放热而导致的管路复杂、能量利用率低的问题,显著提高了热能使用效率,同时本发明在蒸汽蓄热过程中充分考虑了蒸汽冷凝后冷凝水的具体回收流程,实现蒸汽余热进行充分回收储存再利用。

50.本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1