一种瓷砖窑炉低温烟气余热二次深度回收方法及回收装置与流程

1.本发明涉及工业窑炉低温余热烟气处理和回收利用,尤其是涉及瓷砖窑炉烟气余热回收利用方法及回收利用装置。

背景技术:

2.工业窑炉会产生高温有害烟气,而这些高温有害气体都必须要经过脱硫脱硝除尘处理达标后才能对外排放。瓷砖窑炉是一种陶瓷生产中使用的工业窑炉,陶瓷窗炉产生的高温烟气主要通过以下方式来进行处理:由于瓷砖窑炉排放的高温烟气大都在200℃以上,因此一般都先将瓷砖窑炉排出的高温烟气通过一次回收利用管道用来烘干瓷砖,实现一次回收利用,再采用管道一次利用降温后的低温烟气约120-150℃通入脱硫塔内来进行烟气湿法脱硫除尘处理。这种脱硫方法带来以下问题:进入脱硫塔入口的二次烟气虽然属于低温烟气,但这种二次烟气温度一般仍能保持在120-150℃。由于脱硫塔入口的二次烟气温度高于烟气酸露点温度(约85℃左右),当二次烟气温度高于烟气酸露点温度(约85℃左右)进入脱硫塔时,一是会造成排烟热量损失加大,烟气体积流量偏大,脱硫塔入口喷淋用水量增加;二是脱硫反应是放热反应,烟气需要吸收水分反应时会放热导致烟气温度升高,导致反应放缓从而进一步导致脱硫效率下降。

技术实现要素:

3.针对上述现有技术中所存在的问题,本发明根据湿法脱硫塔的脱硫工艺要求,本发明提出了一种如何利用瓷砖窑炉低温烟气深度回收方法,控制进入脱硫塔入口的二次烟气温度在75

±

5℃,既可提高脱硫塔的脱硫效果,又可充分利用低温烟气余热作为热源使用,达到再次节能降能的目的。

4.本发明所述一种瓷砖窑炉低温烟气余热二次深度回收方法是:在瓷砖窑炉一次利用后排出的低温烟气管道一侧设置旁通管道 ,所述主烟气管道上设当位置设置一道前主烟道闸门和一道侧旁通烟道闸门,所述旁通烟道两端分别连接在前主烟道闸门和后主烟道闸门的外侧,在旁通管道入口处设置变频风机(以低消余热利用设备所产生的阻力约500pa,在旁通烟道水平段上的前旁通烟道闸门和后旁通烟道闸门之间间隔设置换热器,位于旁通烟道后端的换热器连接进水管,位于旁通烟道前端的换热器连接热水出水管,两换热器之间通过循环热水管相连,进水管上设置循环水泵,采用变频器来控制循环水泵的进水流量。

5.本发明所述一种瓷砖窑炉低温烟气余热二次深度回收装置,它包括连接在主烟气管道一侧的旁通管道,在旁通管道入口处设置有变频引风机,所述旁通烟道水平段上两端设置有前旁通烟道闸门和后旁通烟道闸门,前、后旁通烟道闸门之间的旁通管道内间隔设置有前换热器的后换热器,位于旁通烟道末端的后换热器与进水管相连,位于旁通烟道前端的前换热器与热水出水管,前、后换热器之间通过循环热水管相连,进水管上设置有循环水泵,所述循环水泵的进水流量通过变频器来控制,旁通烟道末端通过脱硫塔入口与脱硫

塔相连。

6.本发明通过在主烟气管道一侧设置旁通烟道,在旁通烟道入口加装一只变频风机,并在旁通烟道内设有换热器,充分利用主烟道中低温烟气的热量,通过调节和控制换热器中的循环水水温,使从旁通烟道尾部出来并从脱硫塔入口进入脱硫塔的烟气温度可控可调在在75

±

5℃,一方面满足脱硫塔内脱硫反应需求和脱硫效率;二是通过安装在旁通管道内的换热器,使流经换热器的加热循环水受热升温,节省循环水加热能源,最后二次低温烟气经除尘和脱硫降温后变成低温气体从脱硫塔出烟口排出。

7.本发明在不损坏烟道管路的情况下,通过加装旁通管道和在旁通管道内加装换热器形成余热回收装置,当调节控制进入第一换热器入口的循环水水温达到90℃时,脱硫塔烟气入口温度能保持在75

±

5℃,本发明不仅能节省脱硫塔内喷淋用水量,提高脱硫效率,而且结构简单,控制方便稳定,并具有耐腐蚀、耐压和耐温特点,既可提高脱硫效率,防止烟道壁凝冻和腐蚀,又可再次利用烟气余热,节省能源,降低脱硫成本。

附图说明

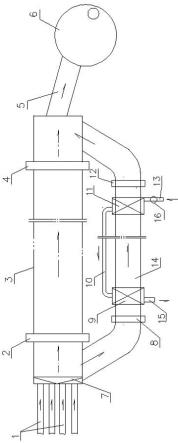

8.图1是本发明各部份连接关系的结构示意图。

9.在图中,1、分支烟道管2、前主烟道闸门3、主烟气管道4、后主烟道闸门5、脱硫塔入口6、脱硫塔7、变频引风机8、前旁通烟道闸门9、前换热器10、循环热水管11、后换热器12、后旁通烟道闸门13、进水管14、旁通管道15、热水出水管16、循环水泵。

具体实施方式

10.在图中,一种瓷砖窑炉低温烟气余热二次深度回收装置,它包括连接在主烟气管道3一侧的旁通管道14,旁通管道内孔径约为主烟气管道内孔径的0.6-0.8倍,旁通管道两端与主烟气管道成45

°

圆滑过渡相连,原有管道中的主烟气管道3,在主烟气管道上设置有前主烟道闸门2和后主烟道闸门4,在旁通管道入口处设置有变频引风机7,所述旁通管道水平段两端分别设置有前旁通烟道闸门8和后旁通烟道闸门12,前、后旁通烟道闸门之间的旁通管道水平段内间隔设置有前换热器9和后换热器11,位于旁通烟道末端的一只后换热器与进水管13相连,位于旁通烟道前端的一只前换热器与热水出水管15相连,前、后换热器之间通过循环热水管10相连,进水管上设置有循环水泵16,水从进水管进入后换热器与二次烟气进行热交换升温,再通过循环热水管进入前换热器与二次烟气进行热交换再升温,升温后的热水通过热水出水管排放使用,所述循环水泵的进水流量通过变频器来控制,旁通烟道末端(出口)通过脱硫塔入口5与脱硫塔6相连,脱硫塔正常工作时,前旁通烟道闸门8和后旁通烟道闸门12打开,关闭前主烟道闸门和后主烟道闸门;脱硫塔检修时,前旁通烟道闸门8和后旁通烟道闸门12关闭,前主烟道闸门和后主烟道闸门打开。脱硫塔入口(即旁通管道与脱硫塔之间的管道)采用内衬为玻璃鳞片进行防腐。

11.本发明安装位置:脱硫塔入口水平烟道进入窑炉。

12.本发明的安装事项:工作量:换热器受热面基础;设备的支架制作安装;换热器烟道与原有烟道的连接及防腐;换热器温受热面本体安装;循环水管道安装(包括支架,检修操作平台);设备、烟道、管道油漆及防腐、保温;控制系统安装;冷态试验及设备调试运行。

13.施工组织方案:第一阶段是元旦过后瓷砖窑炉停炉期间增加原烟道换热器前后阀门、旁通烟道对接法兰接口及旁通烟道阀门、生产车间内管道对接工作(管道长度约50米),此期间所述炉需要7-10天即可满足对接工作要求。

14.第二阶段是换热器设备制造阶段。设备制造时间为60天左右。

15.第三阶段是土建阶段。此期间不需停瓷砖窑炉,设备支撑土建基础施工时间为15天左右。

16.f、第四阶段是安装阶段,包括换热器支撑结构的制作安装,原烟道两阀门之间的设备箱体制作、安装,设备制造完毕运至现场后的安装,水箱、水泵、管道系统的安装,电气仪表系统的安装,设备安装过程中原烟道阀门关闭,旁路烟道系统阀门打开,保证瓷砖窑炉的正常运行。

17.本发明的原有四根直径1.25米分支烟管道1与主烟气管道3相连,经过计算,原有四根分支烟管道烟气沿着直管段流经10米,该10米段内,烟气阻力为16pa。

18.本发明在增加余热回收装置受热面后,设备整体烟气阻力增加不大于500pa,在原有直的主烟气管道一侧开设旁通管道14,若旁通管道与原主烟气管道的夹角为90度(直角),则旁通管道的直角弯头阻力为44pa;若旁通管道与原主烟气管道的夹角为45度,则旁通管处弯头阻力为17pa。旁通管道出口处直角弯头阻力与进口阻力基本相同为40pa,但旁通管道引出及回流处弯头所产生阻力均可以由引风机来进行抵消,换热器运行时,旁通管道系统投运,旁通管道内所有烟气阻力都可由引风机压头来满足。当旁通系统切除时,旁通管道出入口的斜角弯头不会对主路系统产生压降影响。

19.本发明所述变频引风机配置有变频电机以及变频器,可以对换热器进行流量及温度调节,使得脱硫塔入口烟温稳定控制在75℃

±

5℃,不增加烟气阻力。

20.变频引风机型号为:4-73no.24.8d,设计烟气流量为350000m

³

/h,设计烟气温度为165℃,叶轮设计材质为16mn,风机全压1500pa,转速580r/min。

21.本发明实施后,进入脱硫塔的烟气温度降低,烟气体积流量减小,减轻了脱硫喷漆用水量。

22.如果原120℃-150℃烟气直接进入脱硫塔,需喷水降温,将烟温降到95℃左右,喷水量约7-8t/h,现经过深度余热回收,可以节约大量喷漆水,节约喷漆水量约为4.9万吨-5.6万吨每年。

23.单台瓷砖窑炉经过烟气余热回收改造后,更有利于脱硫塔脱硫反应,提高脱硫效率,减少二氧化硫及二氧化碳排放量。

24.旁通管道出口处直角弯头阻力与进口阻力基本相同为40pa,但旁通管道引出及回流处弯头所产生阻力均可以由引风机来进行抵消,换热器运行时,旁通管道系统投运,旁通管道内所有烟气阻力都可由引风机压头来满足。当旁通系统切除时,旁通管道出入口的斜角弯头不会对主路系统产生压降影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1