一种具有双向拉杆组件的换热器的制作方法

1.本发明涉及石化装备工程中的管壳式换热器技术领域,特别是涉及用于石油化工、煤炭化工、化肥工业、空调制冷、电力设施的热交换专用的一种具有双向拉杆组件的换热器。

背景技术:

2.现有技术中,管壳式换热器是应用最为广泛的一种热交换器,管壳式换热器又称为列管式换热器或者列管式冷凝器,广泛应用于化工、石油、医药、食品、轻工、冶金、焦化等领域中的“液——液”、“汽——汽”、“汽——液”热交换的对流传热,以及蒸汽冷凝和液体蒸发传热等换热冷凝流程。

3.现有技术中的管壳式换热器通常的结构如图1所示,主要由管束1、壳体2、管箱3 等主要构件组成,其中管束1是管壳式换热器的核心构件,管束1通常由换热管1-1、支持板(或者折流板)1-2、定距管拉杆组件1-3和管板1-4组成,成排的换热管1-1通过支持板(或者折流板)1-2支承,其两端穿进管板的管孔中,并与管板相固定连接,从而保证接头的密封性和强度,换热管的两端连通管箱。

4.由图1可知,传统的管束只有一端管板固定有拉杆,另一端管板没有固定拉杆,拉杆只是在组装管束时起到定位折流板或支持板的作用。顾名思义拉杆只具有承受轴向拉力的功能,当受到轴向压力作用时,这根细长圆杆很容易就弯曲了。

5.一方面,随着社会经济的发展,石油化工装置的建设规模越来越大,针对石化化工领域专门发布《石化化工重点行业严格能效约束推动节能降碳行动方案 (2021-2025年)》,严禁新建1000万吨/年以下常减压,80万吨/年以下石脑油裂解制乙烯,对其他石油化工装置的产能下限也有类似要求。新建换热器的结构尺寸不但突破gb/t 151 —2014《热交换器》标准中公称直径不超过4000mm的限制,而且还与反应器一体化组成环氧乙烷反应器、环氧丙烷反应器等等,处理量也越来越大。旧装置的旧换热器的处理能力有时也要超负荷运行,换热器管束在壳程大流量强流体介质的冲击下发生振动,振动撞击不但产生噪音污染环境,还磨损破坏换热管,造成设备内漏,从而影响化工产品的生产及质量,甚至向外泄漏而污染环境。

6.另一方面,随着节能环保技术的发展,石油化工工艺深度加工的温度越来越高,余热回收充分利用的指标越来越严,薄管板在轻量化设计中替代厚壁大锻价管板越来越普遍,但是薄管板的承压能力欠缺,需要进行结构的特别加强。

7.因此,针对上述现有技术中存在的问题进行改进具有工程意义。

技术实现要素:

8.针对现有技术存在上述技术问题,本发明提供一种具有双向拉杆组件的换热器。

9.为实现上述目的,本发明提供以下技术方案:

10.提供一种具有双向拉杆组件的换热器,包括管壳、管束和管箱,管束包括管板、多

块内板和多条换热管,管板固定于管壳的两端部并共同围成壳程,管箱与管板相固定并共同围成管程,多条换热管并列地位于壳程中并穿过管板连通管程;内板为折流板和支持板这两者中的一者或这两者共存,多块内板沿换热管长度方向分布;管壳两端的管板分别设有拉杆,左端管板连接的左拉杆把内板往左拉紧,右端管板连接的右拉杆把内板往右拉紧,从而使得均连接左拉杆和右拉杆的内板同时受到左右拉紧力。

11.该内板被牢固地定位在管束上的固定位置,被双向拉紧的管板和内板显著提高了管束的整体强度和刚度,既可以在左拉杆的加强下承受从左往右流动介质的冲击,也可以在右拉杆的加强下承受从右往左流动介质的冲击,与传统的单向拉杆管束相比,内板不会在反向流动介质的冲击下振动磨损换热管或弯曲失稳,管束具有结构简单、质量高及使用寿命长的特点。

12.作为进一步的具体方案,拉杆与各块内板、拉杆与管板之间的连接方式为螺纹连接、焊接或这两种连接方式的组合。

13.作为进一步的具体方案,固定于同一块管板的拉杆的数量为多条,多条拉杆的端部沿对应管板的整圆区域分布或非整圆区域分布。

14.作为进一步的具体方案,所述拉杆为全长整条结构,或拉杆为分段组合结构。

15.作为进一步的具体方案,沿长度方向拉杆的横截面形状和尺寸是变化的,且拉杆的靠近管板的横截面增大。

16.作为进一步的具体方案,所述换热管为直管束,换热管的两端分别连接管壳两端的管箱;或所述换热管为u形管束,换热管迂回穿过两块管板且端口连通同一个管箱,从而使得换热管的两节直管位于同一管壳内;或所述换热管为u形管束,换热管的两节直管位于不同的管壳中。

17.作为进一步的具体方案,多块内板中,全部内板同时受到左拉杆和右拉杆的拉紧力。

18.作为进一步的具体方案,多块内板中,仅部分内板同时受到左拉杆和右拉杆的拉紧力,其余内板仅受到左拉杆或右拉杆的拉紧力。

19.作为进一步的具体方案,位于管壳两端的两块管板的厚度不相等。

20.作为进一步的具体方案,拉杆穿设有定距管;或拉杆为不带定距管的杆体,管壳内设有定距件,定距件的两端部分别连接两块管板。

21.本发明的有益效果:

22.本发明的具有双向拉杆组件的换热器,与传统的单向拉杆管束相比具有如下优点:

23.(1)内板(折流板或支持板)抗振能力强。同一块折流板或支持板同时受到左端管板的拉紧和右端管板的拉紧,内板被牢固地定位在管束上的一个位置。

24.(2)管束整体强度和刚度高。管束两端的管板上都连接有拉杆,左端管板连接的拉杆把内板往左边拉紧,右端管板连接的拉杆把内板往右边拉紧,被双向拉紧的内板显著提高了管束的整体强度和刚度,管束在装运吊卸过程,在组装进壳体或抽出检修的过程能更好地保持原有的结构尺寸精度。

25.(3)管束适用场合广,而且特别适用于薄管板。

26.第一,流态上适用于介质冲击。既可以在左拉杆的加强下承受从左往右流动介质

的冲击,也可以在右拉杆的加强下承受从右往左流动介质的冲击,内板和拉杆不会在反向流动介质的冲击下振动磨损换热管或弯曲失稳。

27.第二,结构上适用于壳体大直径、薄管板、超长换热管的蒸汽发生器、废热锅炉、冷却器等换热器结构。左拉杆和右拉杆组成的双向拉杆组件在对管板的支持上相当于换热管对管板的支持,因此可以明显缩小管板布管区内计算管板厚度的假想圆直径,按假想圆直径的缩小程度同等比例地减薄管板的厚度。

28.第三,工艺上适用于壳程大流量、非稳定流态以及气液混合两相流或气流高弹性的场合。

29.(4)管束具有高温自紧功能。当管束的管程温度高于壳程温度时,换热管的热伸长比同类钢材的拉杆的热伸长稍长,双向拉杆受到换热管的带动作用,具有分别向管束两端相对位移的趋势,产生拉紧折流板或支持板的效应。反之,当管束的管程温度低于壳程温度时,双向拉杆产生推紧折流板或支持板的效应。

30.(5)管束性价比高。管束只增加一些拉杆这一常见的传统零件,就获得了良好的性能,具有结构简单、质量高及使用寿命长的特点。

附图说明

31.利用附图对本技术作进一步说明,但附图中的实施例不构成对本技术的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

32.图1是现有技术中的一种管壳式换热器的结构示意图。

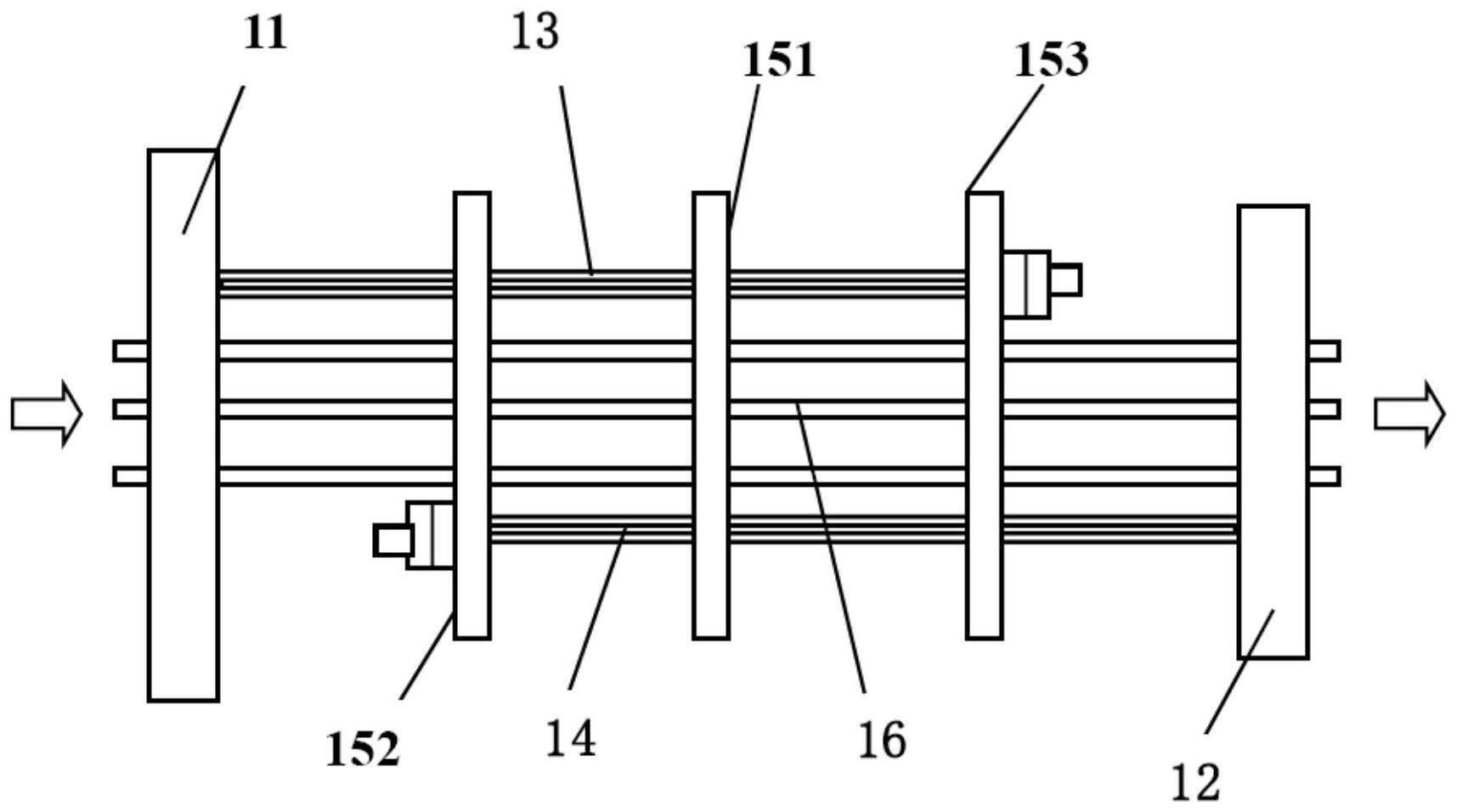

33.图2是本技术的一种具有双向拉杆组件的换热器的管束第一种结构示意图。

34.图3是本技术的一种具有双向拉杆组件的换热器的管束第二种结构示意图。

35.图4是本技术的一种具有双向拉杆组件的换热器的管束第三种结构示意图。

具体实施方式

36.以下结合具体实施例及附图对本发明进行详细说明。

37.本实施例的具有双向拉杆组件的换热器,包括传统结构:管壳、管束和管箱,管束包括管板、多块内板和多条换热管,管板固定于管壳的两端部并共同围成壳程,管箱与管板相固定并共同围成管程,多条换热管并列地位于壳程中并穿过管板连通管程,换热管与管板相焊接固定,换热管间隙配合穿过内板。内板为折流板和支持板这两者,多块内板沿换热管长度方向分布,每块内板沿管壳径向布置或与管壳轴线倾斜布置。本技术改进的是:

38.如图2至图4所示,管壳两端的左管板11和右管板12分别设有拉杆,左端管板11 固定连接的左拉杆13依次穿过并固定左端内板152、多块中间内板151和右端内板153后旋入螺母锁紧,从而使得左拉杆13基于左管板11把多块内板往左拉紧。右端管板12固定连接的右拉杆14依次穿过并固定右端内板153、多块中间内板151和左端内板152后旋入螺母锁紧,从而使得右拉杆14基于右管板11把多块内板往右拉紧,以上使得均连接左拉杆13和右拉杆14的内板同时受到左右拉紧力,该内板被牢固地定位在管束上的固定位置,被双向拉紧的管板和内板显著提高了管束的整体强度和刚度,既可以在左拉杆13的加强下承受从左往右流动介质的冲击,也可以在右拉杆14的加强下承受从右往左流动介质的冲击,左拉杆13和

右拉杆14错开布置。与传统的单向拉杆管束相比,内板不会在反向流动介质的冲击下振动磨损换热管或弯曲失稳,管束具有结构简单、质量高及使用寿命长的特点。

39.图2所示的双向拉杆加强管束结构,管程流体从左端箭头方向进入换热管16,经过换热管16换热后从右端箭头方向离开管束,图中带定距管的左拉杆13的左端固定在左管板11 的壳程侧,能承受壳程流体从左到右的冲击作用,而带定距管的右拉杆14的右端固定在右管板14的壳程侧,能承受壳程流体从右到左的冲击作用,还能承受壳程流体轴向的振动。

40.实际中,拉杆与各块内板连接方式、拉杆与管板之间的连接方式为螺纹连接、焊接或这两种连接方式的组合,组合的意思是部分拉杆与内板螺纹连接,部分拉杆与内板焊接,如此类推。拉杆与管板的连接常用螺纹连接,带定距管的拉杆与内板(折流板或支持板) 的连接可用端部螺纹紧固连接,图3所示不带定距管的拉杆与内板的连接可用焊接连接。

41.实际中,固定于同一块管板的拉杆的数量为多条,多条拉杆的端部沿对应管板的整圆区域分布或非整圆区域分布,具体视管板上的布管区域而定。

42.实际制造时,所述拉杆为全长整条结构,或拉杆为分段组合结构。沿长度方向拉杆的横截面形状和尺寸是变化的,且拉杆的靠近管板的横截面增大。

43.作为可选的方案,多块内板中,全部内板同时受到左拉杆和右拉杆的拉紧力,适用于壳体大直径、薄管板的结构,每一块折流板或支持板都通过拉杆对薄管板承受壳程内压的能力给以加强。另外可以改为,多块内板中,仅部分内板同时受到左拉杆和右拉杆的拉紧力,其余内板仅受到左拉杆或右拉杆的拉紧力,其中管束中间部分内板双向拉紧的结构特别适用于管壳中间设流体出口、两端设流体进口的情况。

44.作为可选的方案,如图3所示所述换热管16为直管束,换热管的两端分别连接管壳两端的管箱;或如图4所示所述换热管16为u形管束,换热管迂回穿过两块管板且端口连通同一个管箱,从而使得换热管的两节直管位于同一管壳内;或所述换热管为u形管束,换热管的两节直管位于不同的管壳中。图4所示,图中等效右管板12实际上相当于一块较厚的折流板或支持板,由于管板定距件17强度和刚度足够,使等效右管板12也能作为右拉杆拉紧内板的基础。

45.作为可选的方案,位于管壳两端的两块管板的厚度不相等,使得管束属于挠性薄管板或拉撑管板,薄管板适用于管板两侧流体温度差异较大的一端,厚管板适用于管板两侧流体温度差异较小的一端。

46.作为可选的方案,如图2所示拉杆外侧穿设有多节定距管,相邻两块内板或内板与管板之间通过定距管相固定;或如图3或4所示拉杆为不带定距管的杆体,管壳内设有定距件17,定距件的两端部分别连接两块管板。

47.具有双向拉杆组件的管束可行性分析:

48.传统的单向拉杆组件的管束高温运行中换热管的热膨胀伸长只会受到壳体的牵制,不会受到拉杆的牵制,换热管和拉杆两者之间是自由的。

49.但是本实施例的管束中,换热管和拉杆两者之间形成相互牵制,参考图2所示。在管束内部,换热管较其邻近的拉杆温度稍高,两者的热膨胀是基本协调的,如果换热管较其邻近的拉杆温度高出很多,则换热管的热膨胀受到邻近拉杆的限制,拉杆除了自身的热膨胀伸长还不够,还受到换热管热膨胀伸长的拉长,应对热自紧进行可靠性校核。同时,热膨胀引起的结构自紧与热应力校核是防护设计的两方面。从技术可靠性上还是应该对两种结

构的热应力进行校核,如果热应力较大且校核能通过,则同时满足这两方面的要求,如果热应力较大且不能通过校核,则应采取降低热应力的对策。

50.1).拉杆的安全性校核

51.管束在常温20℃装配后,在平均运行温度下换热管与其邻近拉杆的热膨胀伸长差为:

52.△

l=l

m-lj=βm×△

tm×

l-βj×△

tj×

l(1)

53.式中:

△

l—全长度为l的换热管与拉杆在运行中的最大热膨胀差,mm;

54.βm—换热管在平均运行温度下的线膨胀系数,对于碳素钢和铬钼钢,取少见的极端高温350℃下运行时取1.324

×

10-5

mm/(mm

·

℃);

55.△

tm—换热管在平均运行温度与其制造组装时的温度(一般取20℃)之差,330℃,;

56.lm—换热管的最大膨胀量,mm;

57.βj—拉杆在平均运行温度下的线膨胀系数,对于碳素钢和铬钼钢高温,设拉杆较其旁边的换热管温度低及20℃,在300℃下运行时取1.29

×

10-5

mm/(mm

·

℃);

58.△

tj—拉杆在平均运行温度与其制造组装时的温度(一般取20℃)之差,280℃;

59.lj—拉杆的最小膨胀量,mm。

60.把有关数值代入式(1)计算得:

61.△

l=[1.324

×

10-5

(350-20)l]-[1.29

×

10-5

(300-20)l]

[0062]

=(436.92-361.2)10-5

l

[0063]

=7.572

×

10-4

l(2)

[0064]

无论换热管取多长,热膨胀差

△

l除以l得热应变ε=7.572

×

10-4

mm/mm,则其承受所有热应变的压应力为:

[0065]

σy=εe(3)

[0066]

式中:σy—拉杆承受的热应变拉应力,mpa;

[0067]

ε—热应变,取7.57

×

10-3

mm/mm;

[0068]

e—拉杆材料弹性模量,对于碳素钢和铬钼钢高温300℃下运行时取取1.83

×

105mpa;把有关数值代入式(3)计算得:

[0069]

σy=7.572

×

10-4

×

1.83

×

105=138.6mpa(4)

[0070]

因为热应力具有自限性和局部,一旦屈服其应力立即下降,这里可以放宽碳素钢的许用值,取

[0071][0072]

式(4)的拉应力只有拉杆许用应力值270mpa的一半,而铬钼钢的许用值更高。因此拉杆的弹性伸长可以消除该热应力的影响,拉杆不会被拉断,拉杆是安全的。

[0073]

2).拉杆伸长对折流板位移的影响

[0074]

常用的换热管长度l约取6000mm,代入式(2)计算得换热管与其邻近拉杆的热膨胀伸长差:

[0075]

△

l=7.572

×

10-4

×

6000≈4.5mm(6)

[0076]

一方面,折流板或支持板之间通常的间距是400mm,对于长度l约6000mm的换热管,起码设置五块折流板或支持板,形成六等分间隔,折流板或支持板之间的平均间距1000mm,

即便是长度12000mm的换热管,折流板或支持板之间的平均间距也不会随之增大,每两块折流板或支持板之间需要协调消化的热膨胀伸长差为:

[0077]

4.5/6≈0.75mm(7)

[0078]

由于管束组装时折流板或支持板不平整、拉杆不够直以及各零件之间存在间隙,这一点微小的热膨胀伸长差很容易在每一间隔的1000mm长的范围内通过位移协调消化,不会出现折流板或支持板被拉杆定距管拉歪变形的现象。

[0079]

另一方面,按式(4)计算校核的结果可知,拉杆的弹性伸长也可以协调该热位移的影响,而且拉杆不会被拉断,总之是不会出现折流板或支持板被拉杆定距管拉歪变形的现象。

[0080]

3).控制换热管与其邻近拉杆的热膨胀伸长差的对策

[0081]

首先,要充分利用运行状态下换热管与其邻近拉杆之间热膨胀伸长差的客观存在,达到紧固管束整体结构的主要目的,其次才是通过计算校核控制热膨胀伸长差过大时的有害性。

[0082]

如果换热管与其邻近拉杆的热膨胀伸长差较大,可选用线性热膨胀系数相对换热管的线性热膨胀系数较大的材料制作拉杆,以减少热膨胀伸长差。

[0083]

可以在结构上采取对策,例如取消定距管,只采用拉杆,让拉杆更直接与壳程介质接触,从介质传热和相邻换热管的辐射中吸收热量提高温度,也减少热膨胀伸长差。

[0084]

还可以在拉杆端部紧固螺母与折流板或支持板之间增设弹性垫圈,以弹性垫圈的变形来协调消化热膨胀伸长差。

[0085]

4).控制换热管与其邻近拉杆的平均温差的对策

[0086]

基于式(2)的原理,降低拉杆所受到的换热管热膨胀拉伸应力作用的对策,除了控制换热管与其邻近拉杆的热膨胀伸长差,还可以控制换热管与其邻近拉杆的平均温差。具体就是利用式(5)的应力许可值为基础,反推算式(4)的应力计算值,再反推算式(3)的应变计算值,最后反推算式(2)的温差计算值,通过调节流量、流速或者管束及换热管结构实现温差的控制。

[0087]

总的来看,通常石油化工流程工艺下,双向拉杆的有利性显著,有害性影响很小乃至基本没有。

[0088]

实际制造时,对于固定管板式换热器,把图2、图3装配完成且检验合格的管束,让其右端管板外圆直径较左端略小的一端往管壳送进去,从管壳另一端露出来后,再把右端管板外圆与管壳相焊接形成密封的壳程即可;对于浮头式换热器,则在右端管板外圆上组装浮头盖即可。

[0089]

对于u形管束换热器,把装配完成且检验合格的管束,让其右端u形段一端往换热器壳体送进去即可。

[0090]

在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0091]

本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记

载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

[0092]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

[0093]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1