多炉群组的水冷却节能方法与流程

1.本发明涉及一种多炉群组的水冷却节能方法,属于加热炉水冷却技术领域。

背景技术:

[0002] 热处理循环水系统是指专用于为热处理设备进行冷却的水循环系统,通常以水泵为动力,使冷却水不间断地经过热处理设备并形成循环,达到冷却的目的。比如 :模具车间下辖热处理工段,负责模具工件淬火、回火及成品模具氮化两项加工内容。其工作过程中均需对工件高温加热,淬火设备炉膛温度高达 1150℃左右,氮化设备炉膛温度达 540℃左右。为保护设备炉膛烧损,需用循环水冷却降温。现有的冷却水系统功率设计考虑是有极端情况下(天气最热,每台炉子最高温度)满足冷却要求,而设计功率是全年不停顿运行的。随着市场订单的波动变化,发生了任务多寡不均的现象,设备满负荷运作时,单位用电能耗控制合理 ;生产任务不足时,设备间歇运作时电耗偏高,形成明显的能源浪费。电能浪费不但关系企业的成本,而且影响整个社会的电能分配,增加了社会负担,故节能问题成为热处理循环水系统亟待解决的一个重要问题。

技术实现要素:

[0003]

本发明提供的多炉群组的水冷却节能方法,根据炉体水温自动调节内循环冷却管路的状态,保证每个内循环冷却管路状态的及时调节,省去人力实时监测及调节,有效节省能耗和人力,实现根据多炉群组的冷却需求及时调整能耗,有效节能。

[0004]

为达到上述目的,本发明采用的技术方案是:多炉群组的水冷却节能方法,多个加热炉组成多炉群组,在每个加热炉上连接内循环冷却管路,在多炉群组旁铺设外循环冷却管路,外循环冷却管路和内循环冷却管路的流动路径相互独立,用控制系统对内循环冷却管路和外循环冷却管路进行协调控制,其特征在于:将内循环冷却管路并联到外循环冷却管路中,通过外循环冷却管路吸收内循环冷却管路的热量,内循环冷却管路根据炉体水温变化自动调节水流速及与外循环冷却管路的通断,外循环冷却管路根据各个内循环冷却管路与外循环冷却管路的通断状态而自动调节输出功率。

[0005]

优选的,所述的内循环冷却管路包括热交换器、内循环冷却水箱、加热炉内的冷却水道和根据炉体水温调整水流速的内循环功率调节管路,管道连通冷却水道的进水口和出水口,并串联热交换器、内循环冷却水箱和内循环功率调节管路形成闭合的内循环路径,内循环功率调节管路位于冷却水道进水口一侧,热交换器位于冷却水道出水口一侧,内循环冷却水箱设置在内循环功率调节管路和交热器之间。

[0006]

优选的,所述的内循环功率调节管路包括连接在内循环冷箱的出水口与冷却水道的进水口之间的高功率管路以及与高功率管路并联的低功率管路,高功率管路的输出功率大于低功率管路的输出功率使高功率管路中的水流速大于低功率管路中的水流速,设定开启高功率管路时冷却水道的最低水温为高功率启动水温,当冷却水道的水温大于等于高功

率启动水温时高功率管路开启且低功率管路关闭,当冷却水道的水温小于高功率启动水温时高功率管路关闭且低功率管路开启。

[0007]

优选的,所述的高功率管路包括高功率水泵和与高功率水泵连通且控制高功率管路启闭的控制阀门一,高功率水泵联通内循环冷却水箱的出水口,控制阀门一联通冷却水道的进水口。

[0008]

优选的,所述的低功率管路包括输出功率小于高功率水泵的低功率水泵和与低功率水泵连通且控制低功率管路启闭的控制阀门二,低功率水泵联通内循环冷却水箱的出水口,控制阀门二联通冷却水道的进水口,低功率管路和高功率管路上均安装手动阀门。

[0009]

优选的,所述的内循环冷却管路通过热交热器并联至外循环冷却管路中,内循环冷却管路连通热交换器的放热流动通道,外循环冷却管路连通热交换器的吸热流动通道,使外循环冷却管路和内循环冷却管路的流动路径相互独立。

[0010]

优选的,所述的外循环冷却管路包括对外循环水进行冷却的外循环冷却装置、通过调节输出功率控制外循环管路中水流速的变频控制水泵,管道连通过外循环冷却装置的出水口、进水口和变频控制水泵并形成闭合的外循环路径,变频控制水泵靠近外循环冷却装置的出水口,且变频控制水泵的两端安装外循环控制阀门,变频控制水泵的输出功率与外循环冷却管路上内循环冷却管路的关联连通个数呈正比。

[0011]

优选的,所述的外循环冷却管路与热交换器吸热流动通道的进水口连接的一端装有控制阀门三,冷却水道进水口一侧和冷却水道出水口一侧分别安装水压传感器和水温传感器,设定控制阀门三的开启温度,控制阀门三的开启温度低于高功率启动水温,当冷却水道出水口一侧水温传感器的感应温度大于控制阀门三的开启温度时则开启控制阀门三,当冷却水道出水口一侧水温传感器的感应温度小于等于控制阀门三的开启温度时则关闭控制阀门三。

[0012]

优选的,加热炉处于停炉非运行状态时控制内循环冷却管路每隔2~12小时开启一次循环。

[0013]

发明的有益效果是:本发明的多炉群组的水冷却节能方法,将每个加热炉上的内循环冷却管路并联到外循环冷却管路中,外循环冷却管路和内循环冷却管路流动路径相互独立,保证内循环冷却管路水质纯净的不易结垢,内循环冷却管路根据炉体水温变化自动调节水流速及与外循环冷却管路的通断,意思就是内循环冷却管路根据炉体中冷却水道的冷却需求调节水流速、与外循环冷却管路并联或断开,在炉体中冷却水道的水温高、冷却需求大时内循环冷却管路的水流速大,保证有效吸热冷却、在炉体中冷却水道的水温低冷却需求小时内循环冷却管路的水流速小,保证有效吸热冷却的同时减小内循环冷却管路的能耗、在炉体中冷却水道的水温低到只需内循环冷却管路就可满足冷却需求时,及时断开内循环冷却管路与外循环冷却管路的并联,通过内循环冷却管路自身的散热满足冷却需求;根据炉体水温自动调节内循环冷却管路的状态,保证每个内循环冷却管路状态的及时调节,省去人力实时监测及调节,有效节省能耗和人力;外循环冷却管路根据各个内循环冷却管路与外循环冷却管路的通断状态而自动调节输出功率,当每个加热炉的内循环冷却管路均与外循环冷却管路并联连通时外循环冷却管路的输出功率最大,当一个或多个内循环冷却管路断开与外循环冷却管路的并联时外循环冷却管路相应减小输出功率,外循环冷却管路随内循环冷却管

路并联连通数量的变化而调节输出功率,降低外循环冷却管路的能耗,避免外循环冷却管路全程同功率运行,进一步节省能耗,实现根据多炉群组的冷却需求及时调整能耗,有效节能。

[0014]

内循环冷却管路中的内循环功率调节管路,由高功率管路和低功率管路并联而成,高功率管路的开启时低功率管路关闭,此时内循环冷却管路中冷却水的水流速更大,内循环冷却管路的循环效率更高,冷却效率更高,满足炉体中冷却水道的高温冷却需求,低功率管路开启时高功率管路关闭,此时内循环冷却管路中冷却水的水流速更小,内循环冷却管路的循环效率更低,冷却效率更低,能耗更低,满足内炉冷却水道泠却需求的同时降低能耗,内循环冷却管路的结构简单,节能效率高。

附图说明

[0015]

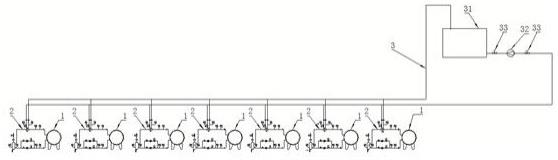

图1为内循环冷却管路与外循环冷却管路的连接示意图。

[0016]

图2为图1的局部放大图。

具体实施方式

[0017]

下面结合图1~2对本发明的实施例做详细说明。

[0018]

多炉群组的水冷却节能方法,多个加热炉1组成多炉群组,在每个加热炉上连接内循环冷却管路2,在多炉群组旁铺设外循环冷却管路3,外循环冷却管路3和内循环冷却管路2的流动路径相互独立,用控制系统对内循环冷却管路2和外循环冷却管路3进行协调控制,其特征在于:将内循环冷却管路2并联到外循环冷却管路3中,通过外循环冷却管路3吸收内循环冷却管路2的热量,内循环冷却管路2根据炉体水温变化自动调节水流速及与外循环冷却管路3的通断,外循环冷却管路3根据各个内循环冷却管路2与外循环冷却管路3的通断状态而自动调节输出功率。

[0019]

以上所述的多炉群组的水冷却节能方法,将每个加热炉1上的内循环冷却管路2并联到外循环冷却管路中,外循环冷却管路3和内循环冷却管路2流动路径相互独立,保证内循环冷却管路2水质纯净的不易结垢,内循环冷却管路2根据炉体水温变化自动调节水流速及与外循环冷却管路3的通断,意思就是内循环冷却管路2根据炉体中冷却水道的冷却需求调节水流速、与外循环冷却管路并联或断开,在炉体中冷却水道的水温高、冷却需求大时内循环冷却管路2的水流速大,保证有效吸热冷却、在炉体中冷却水道的水温低冷却需求小时内循环冷却管路2的水流速小,保证有效吸热冷却的同时减小内循环冷却管路2的能耗、在炉体中冷却水道的水温低到只需内循环冷却管路2就可满足冷却需求时及时断开内循环冷却管路2与外循环冷却管路的并联,通过内循环冷却管路2自身的散热满足冷却需求;根据炉体水温自动调节内循环冷却管路2的状态,保证每个内循环冷却管路2状态的及时调节,省去人力实时监测及调节,有效节省能耗和人力;外循环冷却管路3根据各个内循环冷却管路2与外循环冷却管路3的通断状态而自动调节输出功率,当每个加热炉的内循环冷却管路2均与外循环冷却管路3并联连通时外循环冷却管路的输出功率最大,当一个或多个内循环冷却管路2断开与外循环冷却管路3的并联时外循环冷却管路相应减小输出功率,外循环冷却管路3随内循环冷却管路2并联连通数量的变化而调节输出功率,降低外循环冷却管路的能耗,避免外循环冷却管路全程同功率运行,进一步节省能耗,实现根据多炉群组的冷却需

求及时调整能耗,有效节能。

[0020]

其中,所述的内循环冷却管路2包括热交换器21、内循环冷却水箱22、加热炉内的冷却水道23和根据炉体水温调整水流速的内循环功率调节管路24,管道连通冷却水道23的进水口和出水口,并串联热交换器21、内循环冷却水箱22和内循环功率调节管路24形成闭合的内循环路径,内循环功率调节管路24位于冷却水道23进水口一侧,热交换器21位于冷却水道23出水口一侧,内循环冷却水箱22设置在内循环功率调节管路24和交热器21之间。内循环冷却水箱22的出水口流出冷却水经内循环功率调节管路24、冷却水道23、热交热器21再流至内循环冷却水箱22的进水口中,形成闭合回路。内循环功率调节管路24根据冷却水道23中的水温调节水流速,保证有效冷却的同时有效节能,冷却水道23中的水温不同,则内循环冷却管路2中的水流速不同,根据冷却需求控制相应的冷却效率,有效节能。

[0021]

其中,所述的内循环功率调节管路24包括连接在内循环冷却水箱22的出水口与冷却水道23的进水口之间的高功率管路4以及与高功率管路4并联的低功率管路5,高功率管路4的输出功率大于低功率管路5的输出功率使高功率管路4中的水流速大于低功率管路5中的水流速,设定开启高功率管路时冷却水道的最低水温为高功率启动水温,当冷却水道的水温大于等于高功率启动水温时高功率管路4开启且低功率管路5关闭,当冷却水道的水温小于高功率启动水温时高功率管路4关闭且低功率管路5开启。内循环功率调节管路24由高功率管路4和低功率管路5并联而成,高功率管路4的开启时低功率管路5关闭,此时内循环冷却管路2中冷却水的水流速更大,内循环冷却管路2的循环效率更高,冷却效率更高,满足炉体中冷却水道的高温冷却需求,低功率管路5开启时高功率管路4关闭,此时内循环冷却管路2中冷却水的水流速更小,内循环冷却管路2的循环效率更低,冷却效率更低,能耗更低,满足内炉冷却水道泠却需求的同时降低能耗,内循环冷却管路的结构简单,节能效率高。在控制器内设定高功率启动水温,当冷却水道23中的温度传感器感应到的水温等于或大于高功率启动水温时,控制器控制高功率管路4开启且同步关闭低功率管路5,当冷却水道23中的传感器感应到的水温小于高功率启动水温时,控制器控制高功率管路4关闭且同步开启低功率管路5,根据冷却水道23中水温的变化控制高功率管路4和低功率管路5的启闭,实现内循环冷却管路2根据炉体水温变化自动调节水流速。

[0022]

其中,所述的高功率管路4包括高功率水泵41和与高功率水泵41连通且控制高功率管路启闭的控制阀门一42,高功率水泵41联通内循环冷却水箱22的出水口,控制阀门一42联通冷却水道23的进水口。高功率水泵41的输出功率高,能耗高,水压大水流速高,使内循环冷却管路2的循环效率高,冷却效率高,控制阀一42进一步调节高功率管路4中的水流速,并控制高功率管路4的开启或关闭。

[0023]

其中,所述的低功率管路5包括输出功率小于高功率水泵41的低功率水泵51和与低功率水泵51连通且控制低功率管路启闭的控制阀门二52,低功率水泵51联通内循环冷却水箱22的出水口,控制阀门二52联通冷却水道23的进水口,低功率管路4和高功率管路5上均安装手动阀门53。低功率水泵51的输出功率低,能耗低,水压小水流速低,使内循环冷却管路2的循环效率低,冷却效率低,控制阀二52进一步调节低功率管路5中的水流速,并控制低功率管路5的开启或关闭。通过手动阀门53也可实现手动控制高功率管路4及低高功率管路5的启闭,便于在自动控制失效时及时对高功率管路4或低高功率管路5的开启或关闭进行调节。

[0024]

其中,所述的内循环冷却管路2通过热交热器21并联至外循环冷却管路3中,内循环冷却管路2连通热交换器21的放热流动通道,外循环冷却管路3连通热交换器21的吸热流动通道,使外循环冷却管路和内循环冷却管路的流动路径相互独立。热交热器21中的放热流动通道与吸热流动通道相互独立,在流动过程中吸热流动通道吸收放热就流动通道的热量,以实现冷却,流动路径相互独立 ,使内循环冷却管路2中水质更纯净,不易结垢,使用寿命更长。

[0025]

其中,所述的外循环冷却管路3包括对外循环水进行冷却的外循环冷却装置31、通过调节输出功率控制外循环管路中水流速的变频控制水泵32,管道连通过外循环冷却装置31的出水口、进水口和变频控制水泵32并形成闭合的外循环路径,变频控制水泵32靠近外循环冷却装置21的出水口,且变频控制水泵的两端安装外循环控制阀门33,变频控制水泵32的输出功率与外循环冷却管路上内循环冷却管路的关联连通个数呈正比。变频控制水泵32根据各个内循环冷却管路2与外循环冷却管路3的通断状态而自动调节输出功率,当每个加热炉的内循环冷却管路2均与外循环冷却管路3并联连通时变频控制水泵32的输出功率最大,当一个或多个内循环冷却管路2断开与外循环冷却管路3的并联时变频控制水泵32相应减小输出功率,变频控制水泵32随内循环冷却管路2并联连通数量的变化而调节输出功率,降低外循环冷却管路3的能耗,避免外循环冷却管路全程同功率运行,进一步节省能耗,实现根据多炉群组的冷却需求及时调整能耗,有效节能。外循环控制阀门33控制外循环冷却管路3的启闭。

[0026]

其中,所述的外循环冷却管路3与热交换器21吸热流动通道的进水口连接的一端装有控制阀门三6,冷却水道23进水口一侧和冷却水道23出水口一侧分别安装水压传感器7和水温传感器8,设定控制阀门三6的开启温度,控制阀门三6的开启温度低于高功率启动水温,当冷却水道23出水口一侧水温传感器8的感应温度大于控制阀门三6的开启温度时则开启控制阀门三6,当冷却水道出水口一侧水温传感器8的感应温度小于等于控制阀门三6的开启温度时则关闭控制阀门三6,外循环冷却管路3与热交换器21连接的两端分别装有水温传感器8。在冷却水道23的水温小于等于控制阀门三6的开启温度时,只需内循环冷却管路2就可满足冷却需求,控制阀门三6关闭及时断开内循环冷却管路2与外循环冷却管路3的并联,通过内循环冷却管路2自身的散热满足冷却需求,实现内循环冷却管路2根据炉体水温变化自动调节与外循环冷却管路3的通断。断开内循环冷却管路2与外循环冷却管路3的并联时变频控制水泵32的输出功率随之减小,减少循环冷却管路3的能耗。

[0027]

在炉体中冷却水道的水温大于等于高功率启动水温时内循环冷却管路2中的高功率管路4开启且低功率管路5关闭,内循环冷却管路2中的水流速大,保证有效吸热冷却;在炉体中冷却水道的水温小于高功率启动水温且大于控制阀门三6的开启温度时内循环冷却管路2中的高功率管路4关闭且低功率管路5开启,内循环冷却管路中的水流速小,保证有效吸热冷却的同时减小内循环冷却管路的能耗;在炉体中冷却水道的水温低于或等于控制阀门三6的开启温度时关闭控制阀门三6,及时断开内循环冷却管路2与外循环冷却管路3的并联,通过内循环冷却管路2自身的散热满足冷却需求;根据炉体水温自动调节内循环冷却管路的状态,保证每个内循环冷却管路状态的及时调节,省去人力实时监测及调节,有效节省能耗和人力。

[0028]

其中,加热炉处于停炉非运行状态时控制内循环冷却管路2每隔2~12小时开启一

次循环。在停炉非运行状态时保证内循环冷却管路2中冷却水的可流动性。

[0029]

以上结合附图对本发明的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本发明的一部分实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1