用于板材的隧道式预热装置的制作方法

1.本发明涉及板材加工处理设备技术领域,具体涉及一种用于板材的隧道式预热装置。

背景技术:

2.在板材表面贴附或喷涂形成一层起到保护或装饰等功能的表面材料层,是目前常见的对板材进行加工处理的方法。在在板材表面贴附或喷涂形成表面材料层前,通常需要对板材进行预加热达到一定温度,以提高贴附或喷涂的质量和效果。

3.对板材进行预加热的设备主要采用隧道式加热装置,但现有隧道式加热装置仅在加温隧道顶部布置一定数量的发热管,通过空气传递热量到板材进行加热,存在加热速度慢、加温不均匀的问题。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术存在的不足,提供一种加热效率高、加热均匀性好、结构简单、成本低、易于实施的用于板材的隧道式预热装置。

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种用于板材的隧道式预热装置,包括具有加热隧道的机体,所述加热隧道内安装有输送组件,所述机体上设有一个以上加热单元,所述加热单元包括扩散腔和与所述加热隧道连通的加热腔,所述加热腔内设有加热组件,所述扩散腔和加热腔之间连接有用于将加热腔内空气输送至扩散腔的送风组件,所述扩散腔设有位于所述输送组件上方的多个朝下排风的喷射排风口。

7.作为上述技术方案的进一步改进:

8.所述机体上安装有箱体,所述箱体的内腔作为所述扩散腔,所述箱体的底部设有多个相互平行且依次间隔布置的条形导风通道,所述条形导风通道的宽度沿由上至下的方向逐渐减小,各条形导风通道与所述扩散腔连通,各条形导风通道的底部设有多个所述喷射排风口,多个所述喷射排风口沿条形导风通道延伸方向依次间隔布置。

9.各条形导风通道通过多个沿条形导风通道延伸方向依次间隔布置的连通口与所述扩散腔连通。

10.所述箱体设有贯穿箱体设置的进风管,所述加热腔通过所述进风管与加热隧道连通。

11.所述机体上设有多个沿输送组件输送方向依次布置的加热单元,相邻两个加热单元的箱体紧挨布置。

12.多个所述喷射排风口均匀分布在同一水平面上。

13.多个所述喷射排风口呈矩阵形式分布。

14.所述加热组件为多个加热管,多个加热管直列排布在加热腔内;所述送风组件为风机;所述输送组件为辊式输送机。

15.所述输送组件的下方设有加热保温组件。

16.所述加热保温组件为多个沿输送组件输送方向依次间隔布置的加热管。

17.与现有技术相比,本发明的优点在于:

18.本发明的用于板材的隧道式预热装置,利用送风组件的作用,可使加热隧道内的空气进入加热腔由加热组件进行加热,同时将加热腔内的被加热的空气输送至扩散腔,使扩散腔内的热风经多个喷射排风口朝下排出,喷向位于输送组件上的板材。其中扩散腔和多个喷射排风口的设置使热风以多点输出方式喷射在加热隧道内的不同位置,且喷出的热风直接与输送组件上的板材接触,能够大大提高加热速度和效率,提高加热均匀性。该用于板材的隧道式预热装置具有结构简单、成本低、易于实施的优点。

附图说明

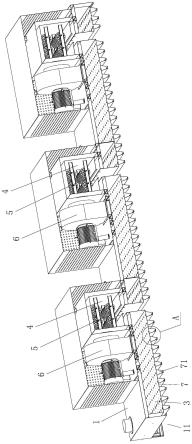

19.图1为双面喷流隧道式预热装置的主视结构示意图。

20.图2为双面喷流隧道式预热装置的第一视角局部立体结构示意图。

21.图3为图2中a处放大结构示意图。

22.图4为双面喷流隧道式预热装置的第二视角局部立体结构示意图。

23.图5为图4中b处放大结构示意图。

24.图6为箱体的局部立体结构示意图。

25.图例说明:

26.1、机体;11、加热隧道;2、输送组件;3、扩散腔;31、喷射排风口;4、加热腔;5、加热组件;6、送风组件;7、箱体;71、条形导风通道;72、连通口;73、进风管;8、加热保温组件。

具体实施方式

27.以下结合附图和具体实施例对本发明作进一步详细说明。

28.如图1至图6所示,本实施例的用于板材的隧道式预热装置,包括具有加热隧道11的机体1,加热隧道11内安装有输送组件2,机体1上设有一个以上加热单元,加热单元包括扩散腔3和与加热隧道11连通的加热腔4,加热腔4内设有加热组件5,扩散腔3和加热腔4之间连接有用于将加热腔4内空气输送至扩散腔3的送风组件6,扩散腔3设有位于输送组件2上方的多个喷射排风口31。该用于板材的隧道式预热装置,利用送风组件6的作用,可使加热隧道11内的空气进入加热腔4由加热组件5进行加热,同时将加热腔4内的被加热的空气输送至扩散腔3,使扩散腔3内的热风经多个喷射排风口31朝下排出,喷向位于输送组件2上的板材。其中扩散腔3和多个喷射排风口31的设置使热风以多点输出方式喷射在加热隧道11内的不同位置,且喷出的热风直接与输送组件2上的板材接触,能够大大提高加热速度和效率,提高加热均匀性。该用于板材的隧道式预热装置具有结构简单、成本低、易于实施的优点。

29.本实施例中,机体1上安装有箱体7,箱体7的内腔作为扩散腔3,箱体7的底部设有多个相互平行且依次间隔布置的条形导风通道71,条形导风通道71的宽度沿由上至下的方向逐渐减小,各条形导风通道71与扩散腔3连通,各条形导风通道71的底部设有多个喷射排风口31,多个喷射排风口31沿条形导风通道71延伸方向依次间隔布置。扩散腔3内的热风先进入各条形导风通道71,再通过各条形导风通道71底部的多个喷射排风口31喷射出,由于

条形导风通道71的宽度沿由上至下的方向逐渐减小,起到增加热风喷出压力的作用,能够提升热风喷出压力和速度,使热风能够快速的冲击到输送组件2上的板材表面,使板材快速升温,保证了加热效率和可靠性。

30.本实施例中,各条形导风通道71通过多个沿条形导风通道71延伸方向依次间隔布置的连通口72与扩散腔3连通,使扩散腔3均匀的进入条形导风通道71,并均匀的从多个喷射排风口31喷出,利于提高加热均匀性。

31.本实施例中,箱体7设有贯穿箱体7设置的进风管73,加热腔4通过进风管73与加热隧道11连通。不需要单独设置供加热隧道11内空气进入加热腔4的进风结构,利于提高结构紧凑性、降低成本,同时便于多个加热单元的箱体7依次紧挨布置,实现加热隧道11内无死角的进风,利于提高加热均匀性。

32.本实施例中,机体1上设有多个沿输送组件2输送方向依次布置的加热单元,相邻两个加热单元的箱体7紧挨布置,利于控制使进入加热隧道11内各个位置的热风量均匀一致。

33.本实施例中,多个喷射排风口31均匀分布在同一水平面上,各个喷射排风口31喷射出的热风运动至与板材接触的形成一致,利于提高加热均匀性。

34.本实施例中,多个喷射排风口31呈矩阵形式分布,方便加工制作,且利于进一步提高加热均匀性。

35.本实施例中,加热组件5为多个加热管,多个加热管直列排布在加热腔4内,可提高加热效率和加热均匀性;送风组件6为风机;输送组件2为辊式输送机,便于板材底面的加热,且输送平稳。优选的,加热管使用镍丝仿照蜂房结构缠绕排布形成,其加热速度快、均匀性好。风机采用涡流风机。

36.本实施例中,输送组件2的下方设有加热保温组件8,通过加热保温组件8可对板材的底面(被输送组件2承托的面)进行加热和保温,杜绝了因板材的上表面快速升温造成温度差而导致板材变形,同时保证板材上下加温均匀。

37.本实施例中,加热保温组件8为多个沿输送组件2输送方向依次间隔布置的加热管,其加热均匀性好。

38.优选的,用于板材的隧道式预热装置工作时,送风组件6的送风速度大于所有喷射排风口31的排风速度之和,使扩散腔3内空气形成强正压,并以较大的压力从喷射排风口31喷出。

39.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1