一种提高高氮钢氮含量控制精度的冶炼装置及方法与流程

1.本发明涉及冶炼领域,特别涉及一种提高高氮钢氮含量控制精度的冶炼装置及方法。

背景技术:

2.高氮钢中氮作为重要的合金化元素之一,能够很好的改善钢材的力学性能,如提高屈服强度、抗拉强度、耐磨性和抗腐蚀性等,而这些有益作用均依赖于氮在钢中的含量。高氮钢冶炼过程中,氮的加入通常是以氮合金的形式加入钢液中,由于钢中合金元素含量的限制,使得无法以加入氮合金的方式获得高氮含量。因而,目前高氮钢冶炼均采用吹入氮气的方法增氮。由于冶炼条件的复杂性和不稳定性,氮气在钢液中的收得率很难稳定控制,造成钢中氮含量控制精度很低,导致高氮钢批次间的性能差别较大,这严重制约了高氮钢的推广应用。截至目前,高氮钢冶炼的氮含量精确控制始终是行业难题。因此,如何在高氮钢冶炼过程中精确控制氮含量,成为行业亟待解决的难题。

技术实现要素:

3.本发明所要解决的技术问题是提供一种提高高氮钢氮含量控制精度的冶炼装置及方法,达到精确控制高氮钢氮含量的目的。

4.为实现上述目的,本发明采用以下技术方案实现:

5.一种提高高氮钢氮含量控制精度的冶炼装置,包括真空室、感应炉坩埚、钢锭模;在感应炉坩埚的上部外周设有密封钢圈座,在感应炉坩埚的上方设有密封盖,密封盖由升降转动机构驱动能够与密封钢圈座密封连接,在密封盖上设有压力和温度探头及信号发射器,感应炉坩埚中部的侧壁上设有长效测温探头;感应炉坩埚底部设有透气砖,透气砖与吹氮管连接。

6.所述的真空室顶部设有真空室盖。

7.所述的密封盖的内圆柱面和端面设有密封槽,密封槽内安装有耐高温密封胶圈。

8.一种高氮钢冶炼装置的冶炼方法,步骤为:

9.1)按冶炼高氮钢钢种的成分和质量配料,称取废钢和合金,配料时不考虑氮含量;将废钢和合金置入感应炉坩埚内,抽真空至20pa以下,并持续保持抽真空,加热熔化废钢和合金,取样检测氮含量;

10.2)旋转密封盖至感应炉坩埚正上方,下降密封盖与密封钢圈座压合,形成由感应炉坩埚和密封盖组成的增氮密封空间;

11.3)根据坩埚尺寸和废钢、合金的重量,计算钢液面与密封盖之间的增氮密封空间的体积,用l

空

表示;

12.4)按冶炼高氮钢钢种的成分和重量计算所需氮气体积l

氮

,按100%收得率计算,将氮气由吹氮管从透气砖吹入钢液中;

13.5)感应加热钢液0~10分钟,氮气充分溶解在钢液中,读取压力和温度探头及信号

发射器传出的增氮密封空间压力p

空

和增氮密封空间温度t

空

,长效测温探头钢液温度t

钢液

,计算增氮密封空间内氮气质量、钢液内氮含量,以及需要补吹的氮气量l

氮补

,按l

氮补

的氮气量补吹;

14.6)钢液14感应加热至浇注出钢温度,氮气充分溶解在钢液中,再读取压力和温度探头及信号发射器传出的增氮密封空间压力p

空

和增氮密封空间温度t

空

,长效测温探头钢液温度t

钢液

,计算增氮密封空间内氮气质量、钢液内氮含量,如果钢液内氮含量与氮含量目标值之差在要求范围内,向真空室内充入氮气,至真空室内气压与增氮密封空间内的气压一致;如果钢液内氮含量与氮含量目标值之差大于要求范围,则再次计算需要补吹的氮气量l

氮补

进行补吹,直至钢液内氮含量与氮含量目标值之差在要求范围内,再向真空室内充入氮气;

15.7)升起密封盖,倾转感应炉坩埚,将高氮钢钢液注入钢锭模中;

16.8)待钢锭冷却至室温,开启真空室盖,取出钢锭,得到高氮钢钢锭。

17.与现有的技术相比,本发明的有益效果是:

18.本发明的冶炼精确控制高氮钢的钢液氮含量;装置结构简单、易于操作;成本低。

附图说明

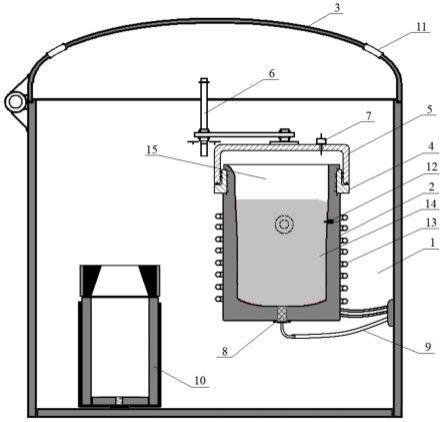

19.图1为本发明的结构示意图。

20.图2为密封盖的结构示意图。

21.图中:真空室1、感应炉坩埚2、真空室盖3。密封钢圈座4、密封盖5、升降转动机构6、压力和温度探头及信号发射器7、透气砖8、吹氮管9、钢锭模10、长效测温探头12、感应圈13、钢液14、增氮密封空间15,密封槽16。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所得到的所有其他实施例,都属于本发明保护的范围。

23.如图1-图2,一种提高高氮钢氮含量控制精度的冶炼装置,包括真空室1、感应炉坩埚2、钢锭模10;在感应炉坩埚2的上部外周设有密封钢圈座4,在感应炉坩埚2的上方设有密封盖5,密封盖5由升降转动机构6驱动能够与密封钢圈座4密封连接,在密封盖5上设有压力和温度探头及信号发射器7,感应炉坩埚2中部的侧壁上设有长效测温探头12;感应炉坩埚2底部设有透气砖8,透气砖8与吹氮管9连接。

24.所述的真空室1顶部设有真空室盖3。

25.所述的密封盖5的内圆柱面和端面设有密封槽16,密封槽16内安装有耐高温密封胶圈。

26.高氮钢冶炼装置的冶炼方法,步骤为:

27.1)按冶炼高氮钢钢种的成分和质量配料,称取废钢和合金,配料时不考虑氮含量;将废钢和合金置入感应炉坩埚内,抽真空至20pa以下,并持续保持抽真空,加热熔化废钢和合金,取样检测氮含量;

28.2)旋转密封盖5至感应炉坩埚正上方,下降密封盖5与密封钢圈座4压合,形成由感应炉坩埚2和密封盖5组成的增氮密封空间15;

29.3)根据坩埚尺寸和废钢、合金的重量,计算钢液面与密封盖之间的增氮密封空间15的体积,用l

空

表示;

30.4)按冶炼高氮钢钢种的成分和重量计算所需氮气体积l

氮

,按100%收得率计算,将氮气由吹氮管9从透气砖吹入钢液中;

31.5)感应加热钢液0~10分钟,氮气充分溶解在钢液中,读取压力和温度探头及信号发射器7传出的增氮密封空间压力p

空

和增氮密封空间温度t

空

,长效测温探头12钢液温度t

钢液

,计算增氮密封空间内氮气质量、钢液内氮含量,以及需要补吹的氮气量l

氮补

,按l

氮补

的氮气量补吹;

32.6)钢液14感应加热至浇注出钢温度,氮气充分溶解在钢液中,再读取压力和温度探头及信号发射器7传出的增氮密封空间压力p

空

和增氮密封空间温度t

空

,长效测温探头12钢液温度t

钢液

,计算增氮密封空间内氮气质量、钢液内氮含量,如果钢液内氮含量与氮含量目标值之差在要求范围内,向真空室内充入氮气,至真空室内气压与增氮密封空间15内的气压一致;如果钢液内氮含量与氮含量目标值之差大于要求范围,则再次计算需要补吹的氮气量l

氮补

进行补吹,直至钢液内氮含量与氮含量目标值之差在要求范围内,再向真空室内充入氮气。

33.7)升起密封盖5,倾转感应炉坩埚,将高氮钢钢液注入钢锭模10中;

34.8)待钢锭冷却至室温,开启真空室盖,取出钢锭,得到高氮钢钢锭。

35.实施例1

36.高氮钢冶炼装置的冶炼方法,冶炼钢种海工cr18mn18高氮钢(氮含量目标值:0.80%,范围

±

0.0020%)500kg钢锭的制备。步骤为:

37.1)按cr18mn18高氮钢的成分和质量配料,称取废钢和合金,配料时不考虑氮含量。将废钢和合金置入感应炉坩埚2内,抽真空至18pa,并持续保持抽真空,加热熔化废钢和合金至1570℃,取样检测氮含量。根据坩埚尺寸和废钢、合金的重量,计算钢液面与密封盖5之间的增氮密封空间15体积,用符号l

空

表示;

38.2)操控升降转动机构6,旋转密封盖5至感应炉坩埚2的正上方。下降密封盖5,与密封钢圈座4压合,形成由感应炉坩埚2和密封盖5组成的增氮密封空间15;

39.3)按冶炼高氮钢钢种的成分和重量计算所需氮气体积l

氮

,按100%收得率计算。将氮气由吹氮管9和透气砖8吹入钢液中;

40.4)感应加热钢液3分钟,氮气充分溶解在钢液中。电脑读取压力和温度探头及信号发射器7传出的增氮密封空间压力p

空

=0.0812兆帕,增氮密封空间温度t

空

=1581℃,及长效测温探头12钢液温度t

钢液

,根据上述数据计算增氮密封空间内氮气质量,和钢液内氮含量,以及需要补吹的氮气量l

氮补

。将体积为l

氮补

的氮气补吹入钢液中;

41.5)钢液14感应加热至浇注出钢温度1590℃。电脑再读取压力和温度探头及信号发射器7传出的增氮密封空间压力p

空

=0.0817兆帕和增氮密封空间温度t

空

,及长效测温探头12钢液温度t

钢液

,根据上述数据计算增氮密封空间内氮气质量,和钢液内氮含量。计算得出钢液中氮含量为0.8003%,该值在成分要求范围内。向真空室1充入氮气,至与增氮密封空间15内气压一致;

42.6)操控升降转动机构6升起密封盖5,倾转感应炉,将高氮钢钢液注入钢锭模10中;

43.7)待钢锭冷却至室温,开启真空室盖3,取出钢锭,得到cr18mn18高氮钢钢锭。

44.取样检测钢锭化学成分,氮含量为0.8002%,与目标值偏差0.0002%,成分精度远高于传统冶炼方法(传统冶炼方法该钢种的氮含量控制精度为

±

0.0090%)。

45.实施例2

46.高氮钢冶炼装置的冶炼方法,高氮316l不锈钢焊丝钢(氮含量目标值:0.97%,范围

±

0.0025%)1000kg钢锭的制备,步骤为:

47.1)按高氮316l不锈钢焊丝钢的成分和质量(m)配料,称取废钢和合金,配料时不考虑氮含量。将废钢和合金置入感应炉坩埚2内,抽真空至20pa以下并持续保持抽真空,加热熔化废钢和合金至1536℃,取样检测氮含量。根据坩埚尺寸和废钢、合金的重量,计算钢液面与密封盖5之间的增氮密封空间15体积,用符号l

空

表示;

48.2)操控升降转动机构6,旋转密封盖5至感应炉坩埚2的正上方。下降密封盖5,与密封钢圈座4压合,形成由感应炉坩埚2和密封盖5组成的增氮密封空间15;

49.3)按冶炼高氮钢钢种的成分和重量计算所需氮气体积l

氮

,按100%收得率计算。将氮气由吹氮管9和透气砖8吹入钢液中;

50.4)感应加热钢液3分钟,氮气充分溶解在钢液中。电脑读取压力和温度探头及信号发射器7传出的增氮密封空间压力p

空

=0.0788兆帕和温度t

空

=1551℃,及及长效测温探头12钢液温度t

钢液

,根据上述数据计算增氮密封空间内氮气质量,和钢液内氮含量,以及需要补吹的氮气量l

氮补

。将体积为l

氮补

的氮气补吹入钢液中;

51.5)钢液14感应加热至浇注出钢温度1590℃。电脑再读取压力和温度探头及信号发射器7传出的增氮密封空间压力p

空

=0.0813兆帕和温度t

空

数据,及长效测温探头12钢液温度数据t

钢液

,根据上述数据计算增氮密封空间内氮气质量,和钢液内氮含量。计算得出钢液中氮含量为0.9704%,该值在成分要求范围内。向感应炉真空室充入氮气,至与增氮密封空间15内气压一致;

52.6)操控升降转动机构6升起密封盖5,倾转感应炉,将高氮钢钢液注入钢锭模10中;

53.7)待钢锭冷却至室温,开启真空室盖,取出钢锭,得到高氮316l不锈钢焊丝钢钢锭。

54.取样检测钢锭化学成分,氮含量为0.9703%,与目标值偏差0.0003%,成分精度远高于传统冶炼方法(传统冶炼方法该钢种的氮含量控制精度为

±

0.0100%)。

55.尽管已经示出和描述了本发明的实施例子,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和基本精神的情况下对这些实施例进行多种变化、修改、替换和变形,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1