一种金属或石墨坩埚、其制备方法及使用其熔炼的方法与流程

本发明涉及熔炼金属和合金的,具体来说,涉及一种金属或石墨坩埚、其制备方法及使用其熔炼的方法。

背景技术:

1、电磁感应熔炼技术包括高频感应熔炼,中频感应熔炼,工频感应熔炼和超音频感应熔炼技术,这类熔炼技术主要用于对产品质量要求比较高的材料。在对产品质量要求更高的情况下,需要在真空或惰性气体的保护下完成电磁感应熔炼(简称感应熔炼)。

2、感应熔炼所采用的坩埚大多为耐热陶瓷坩埚,例如刚玉坩埚,镁砂坩埚,氧化锆坩埚等,但是,这类坩埚由于对被熔炼的物料会造成污染,或由于不能承受过高的熔炼温度,在熔炼一些高端材料时不能被采用。所以,在一些情况下需要使用金属坩埚或石墨坩埚。例如,熔炼稀土金属,稀土合金和高熔点化合物的钨坩埚,钼坩埚,钽坩埚,熔炼难熔金属,铜,铝的石墨坩埚,熔炼贵金属,半导体和制备单晶的铱坩埚,铂坩埚等。在使用金属坩埚或石墨坩埚时,鉴于坩埚材料的要求和被熔炼物料的要求,需要在真空或惰性气体保护的环境下进行熔炼,即需要采用真空电磁感应熔炼技术(简称真空感应熔炼)。

3、在利用金属坩埚或石墨坩埚对物料进行感应熔炼的过程中,由于坩埚壁具有导电性,电磁场在坩埚中感应的涡流集中沿坩埚壁的外表面分布,它对电磁场造成了屏蔽作用,使电磁场不能进入坩埚直接加热坩埚中的物料。熔炼过程只能依靠电磁场先将坩埚加热到高温,然后,高温的坩埚通过热传导将热量传递到坩埚内部的物料,使物料逐渐升温,然后才能实现物料的熔化或反应。因此,采用金属坩埚或石墨坩埚对物料进行感应熔炼的技术要求坩埚有很大的过热度,需要很长的热传导时间,从而限制了熔炼温度,缩短了坩埚寿命,降低了生产效率,而且,温度很高的坩埚壁对于熔池产生的熔蚀作用和化学反应,对熔池产生了坩埚材料引起的比较严重的污染。

技术实现思路

1、本发明为了克服上述问题,设计了具有电磁穿透能力和磁悬浮作用的金属坩埚或石墨坩埚,目的是在感应熔炼工作中用这种坩埚代替以往所使用的传统结构的金属坩埚或石墨坩埚,以便提高熔炼温度,加快熔炼过程,降低能量消耗,提高生产效率,减小坩埚损耗,减轻坩埚材料对物料的污染。。

2、本发明采用以下技术方案:

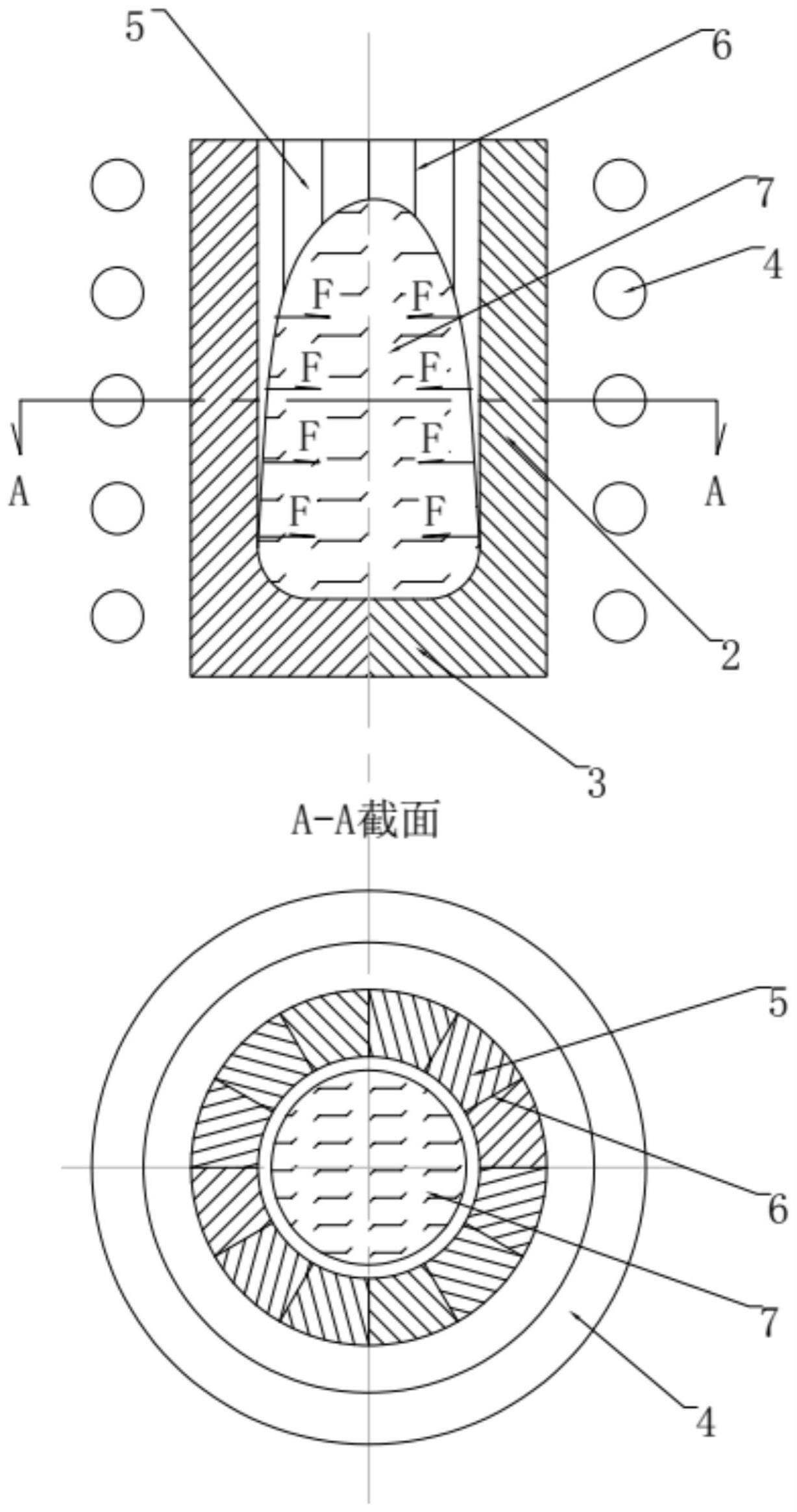

3、一方面,本发明采用一种坩埚,包括坩埚壁和坩埚底,坩埚壁外侧环绕感应圈;

4、坩埚的材质为金属或石墨;

5、其中,坩埚具有沿着坩埚高度方向的切缝,使坩埚形成由若干瓣片组合的结构,相邻的瓣片之间的切缝形成缝隙。

6、另一方面,本发明采用一种制备方法,制备上述坩埚,包括:

7、步骤1、将坩埚结构的3d设计图输入打印机的控制系统,将制作坩埚的金属粉或石墨粉装入打印机的供粉系统;

8、步骤2、将成型系统中的工作台抬升到工作面上,利用供粉系统中的送粉机构将粉体送到工作台表面,形成一层厚度均匀的粉层;

9、步骤3、开启能量束发生器使能量束通过能量束扫描系统射到工作台表面的粉层上,控制系统根据坩埚设计图控制能量束扫描系统使能量束按照坩埚底层剖面的结构扫描,使扫描位置的粉烧融,形成坩埚的第一层结构;

10、步骤4、利用成型活塞,将工作台降低等于一层原料粉厚度的高度,利用供粉系统中的送粉机构向工作台表面铺设第二层粉体,并且控制能量束在新的粉层上扫描,形成坩埚的第二层结构;

11、步骤5、重复步骤4,使得坩埚的整个结构从底层到顶层一层一层的制备完成;

12、步骤6、将存在于能量束未扫描到位置的多余的粉体吹扫到回收箱里。

13、又一方面,本发明采用一种熔炼方法,使用上述坩埚。

14、第一方面,熔炼方法包括:

15、s1、将物料装入坩埚之后,对熔炼室抽真空,或在抽真空之后充入氩气,然后启动感应电源加热物料;

16、s2、当物料开始熔化出现熔池之后加大功率,使熔池出现悬浮状态;

17、s3、在悬浮状态下保温一段时间之后进行铸造工作。

18、第二方面,熔炼方法包括:

19、s1、将物料装入坩埚之后,对熔炼室抽真空,或在抽真空之后充入氩气,然后启动感应电源加热物料;

20、s2、当物料开始熔化出现熔池之后加大功率,使熔池出现悬浮状态;

21、s3、通过装设在坩埚上方的金属蒸汽接收器接受熔池产生的金属蒸汽,使气态的金属原子在其上冷凝结晶形成金属晶体。

22、第三方面,熔炼方法包括:

23、s1、坩埚底与坩埚壁具有分离结构,坩埚底的下端面安装有向下延伸的拉杆,拉杆通过真空密封伸到熔炼室下面与拉锭驱动器结合;

24、s2、将物料装入坩埚之后,对熔炼室抽真空,或在抽真空之后充入氩气,然后启动感应电源加热物料;

25、s3、当物料开始熔化出现熔池之后加大功率,使熔池出现悬浮状态;

26、s4、物料熔化后启动拉锭驱动器,下拉拉杆,使坩埚底上面的熔池跟随拉杆向下移出坩埚冷却凝固形成锭坯。

27、第四方面,熔炼方法包括:

28、s1、坩埚底与坩埚壁具有分离结构,坩埚底的下端面安装有向下延伸的拉杆,拉杆通过真空密封伸到熔炼室下面与拉锭驱动器结合,坩埚下方设置有温度场装置;

29、s2、将物料装入坩埚之后,对熔炼室抽真空,或在抽真空之后充入氩气,然后启动感应电源加热物料;

30、s3、当物料开始熔化出现熔池之后加大功率,使熔池出现悬浮状态;

31、s4、物料熔化后启动拉锭驱动器,下拉拉杆,使坩埚底上面的熔池跟随拉杆向下移出坩埚下口时在轴向温度梯度的条件下凝固,形成定向结晶的锭坯。

32、第五方面,熔炼方法包括:

33、s1、将不导电的化合物或半导体物料装入坩埚之后,把导电的点火材料埋入不导电的化合物或半导体物料;

34、s2、对熔炼室抽真空,或在抽真空之后充入氩气,启动感应电源将该物料预热到导电温度,使高温物料在电磁场的作用下形成感应电流,自内部开始发热和熔化,随后,熔化范围向周围扩张直至全部熔化;

35、s3、当物料开始熔化出现熔池之后加大功率,使熔池出现悬浮状态;

36、s4、在悬浮状态下保温一段时间之后进行铸造工作。

37、与现有技术的金属或石墨坩埚相比,本发明具有以下优点:

38、由于电磁场能穿透坩埚壁直接加热物料,所以能提高熔炼温度,缩短熔炼时间,降低能量消耗;

39、由于电磁场直接加热物料,不需要将坩埚加热到很大的过热度,所以,能减小坩埚损耗,延长坩埚的使用寿命;

40、由于坩埚过热度减小,由于有磁悬浮力减弱了熔池与坩埚壁的接触,所以减轻了坩埚材料对物料的污染,这一作用对于加热温度高,熔炼时间长,对产品要求严格的生产过程具有特别重要的意义;

41、这种坩埚能在下拉引锭技术和定向凝固技术中用于制备高端材料,不分瓣的金属坩埚和石墨坩埚在这些技术中不能被使用;

42、采用本发明的坩埚,可以用感应电源熔炼在室温不导电的化合物或半导体。

- 还没有人留言评论。精彩留言会获得点赞!