一种放射性潮湿废物干燥处理系统的运行方法与流程

1.本发明涉及一种废物处理方法,尤其是放射性固体潮湿废物干燥处理系统的运行方法,属于环境保护技术领域。

背景技术:

2.潮湿废物和地坑淤泥是核电厂运行产生的主要放射性固体废物。该类废物需要先进行干燥,降低其中含有的水分,使其满足后续压实处理的要求,再进行压实处理。

3.申请号为202110459797.1的中国专利公开了一种用于中低放射性固体废物桶内干燥处理的干燥器,其烘干系统和水汽处理系统与干燥器主体相连,干燥器主体为密封干燥箱,密封干燥箱上设有循环器进气口、循环器出气口和湿空气抽气口,密封干燥箱通过循环器进气口和循环器出气口与烘干系统相连,密封干燥箱通过湿空气抽气口与水汽处理系统相连。该技术方案存在的缺陷是:未对干燥过程气体状态进行监测,无法解决核电站潮湿废物干燥过程中分解产生co和其他易燃可燃气体可能导致的安全隐患。此外,申请号为201810203314.x的中国专利公开了一种放射性湿式废物桶内真空微波干燥系统及干燥方法,该技术方案采用真空微波加热对废物进行干燥,其功耗高、安全性欠佳,通常只适合处理核电站含水量高的放射性蒸残液,不适用于潮湿废物种类多样、含水量低的常规潮湿废物和地坑淤泥放射性固体废物。

技术实现要素:

4.本发明的目的在于:针对现有技术的缺陷,提供一种可以妥善解决核电站潮湿废物干燥过程分解易燃易爆气体问题,并且适用范围广、运行成本经济的放射性潮湿废物干燥处理系统的运行方法。

5.为达到发明的目的,本发明放射性潮湿废物干燥处理系统的运行方法的基本技术方案为:所述干燥处理系统含有顶部和下部分别设有出风接口和进风接口的干燥箱,所述出风接口和进风接口之间经装有控制阀门、加热风机和加热器的循环管路构成热风循环回路;所述进风接口还经通断控制阀接厂房氮气供给系统,所述控制阀门和加热风机之间接有经空气置换阀门通大气的置换支路;所述出风接口至所述控制阀门之间的出风管路还并联有气体检测单元;所述气体检测单元由串联的第一汽水分离器、气体检测泵、危险气体检测仪组成;所述第一汽水分离器的排水口经排水泵通往冷凝单元的冷凝液箱;所述冷凝液箱的上部通过串联的计量罐、第二汽水分离器、冷凝器通往出风管路;所述冷凝液箱的上部还经真空风机和真空管路阀门通往外部的废气处理系统;所述第二汽水分离器的排水口一路接至真空风机、另一路接至冷却风机的进风口,所述冷却风机的出风口一路经冷凝管路阀门接至热风循环回路、且另一路通往外部废气处理系统;所述干燥处理系统运行步骤如下第一步、输入——将装有待处理放射性潮湿废物的容器送入干燥箱内部;第二步、加热——冷凝管路阀门和真空管路阀门常开,启动真空风机,在干燥箱内

形成微负压;打开控制阀门并启动加热风机和加热器,通过热风循环使干燥箱内温度到达设定值;第三步、检测——危险气体检测仪在线采集干燥箱出风管的气体,判断是否超过第一阈值;如是则进行下一步;如否则进行第七步;第四步、换气——关闭加热器、控制阀门、冷凝管路阀门,开启空气置换阀、冷却风机、排废管路阀门,将系统外部的空气引入,置换干燥箱中的气体;第五步、复检——危险气体检测仪再次对干燥箱出风管的气体进行采样,再次判断是否超过第一阈值;如是进行下一步;如否则进行第七步;第六步、充气——保持加热器、控制阀门、冷凝管路阀门关闭,关闭空气置换阀,开启通断控制阀使预定量的氮气注入干燥箱内,返回第三步;第七步、干燥——启动冷却风机,冷凝器通入冷冻水进行换热;冷凝水经第二汽水分离器气液分离;冷却后的脱水干燥空气再次加热进入干燥箱;第八步、监测——危险气体检测仪在线采集干燥箱出风管的气体,判断是否超过第一阈值;如是则进行下一步;如否则进行第十三步;第九步、置换——关闭加热器、控制阀门、冷凝管路阀门,开启空气置换阀、冷却风机、排废管路阀门,将系统外部的空气引入置换干燥箱中的气体;第十步、复测——危险气体检测仪再次对干燥箱出风管的气体进行采样,再次判断是否超过第一阈值;如是进行下一步;如否则进行第十三步;第十一步、再测——危险气体检测仪对干燥箱出风管的气体进行采样,判断是否超过大于第一阈值的第二阈值;如是进行下一步;如否则返回第九步;第十二步、注气——保持加热器、控制阀门、冷凝管路阀门关闭,关闭空气置换阀,开启通断控制阀,使预定量的氮气注入干燥箱内,返回第八步;第十三步、冷却——关闭加热器;当干燥箱内温度低于设定值后,冷凝器停止通入冷冻水,维持预定时间,关闭加热风机、冷却风机、真空风机;第十四步、输出——将处理后的容器输出干燥箱运走。

6.由于本发明的干燥处理运行方法以热风循环的方式进行干燥,在处理过程中,通过对含湿空气的冷却、分离,使其中水分变成冷凝液收集,干燥空气则被送回热风循环管路;适于各种放射性潮湿废物,运行成本经济。并且在处理过程对加热、干燥环节气体成分的在线检测、监测,可以及时酌情通过空气置换、充入氮气等相应措施,确保安全,并有利于减少二次污染。

7.本发明进一步的完善是,所述第七步中,第二汽水分离器分离出的液体进入计量罐计量之后,流入冷凝液箱贮存。

8.本发明更进一步的完善是,所述第七步判断计量罐计量记录的单位体积冷凝液产生时间是否小于预定值,如是则继续干燥;如否则进入下一步。

9.本发明再进一步的完善是,所述危险气体检测仪包括co气体成分检测仪和可燃气体检测仪。

10.本发明又进一步的完善是,所述冷凝器内部设有由冷冻水出口至冷冻水进口的冷却管路。

11.本发明还进一步的完善是,所述冷凝液箱的底部设有冷凝液取样口和废水收集

口。

12.本发明还进一步的完善是,所述真空管路阀门通往外部的废气处理系统之前先通过排气过滤装置。

13.附图说明

14.下面结合附图并通过具体实施方式进一步说明本发明的技术方案。

15.图1为本发明一个实施例的处理系统示意图。

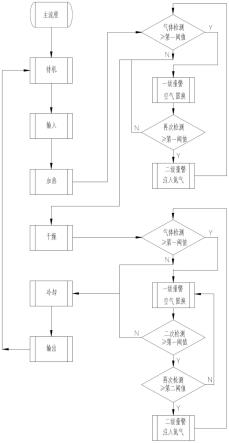

16.图2为图1实施例的处理方法逻辑框图。

17.具体实施方法本实施例的放射性潮湿废物处理系统构成如图1所示,具有对开门11的干燥箱12顶部和下部分别设有出风接口和进风接口,出风接口和进风接口之间经装有控制阀门16、加热风机14和加热器13的循环管路构成热风循环回路。并且,进风接口还经通断控制阀接厂房氮气供给系统n,控制阀门16和加热风机14之间接有经空气置换阀门17通大气的置换支路。对开门11外设有便于输送的辊道1。

18.出风接口至控制阀门16之间的出风管路还并联有气体检测单元,该气体检测单元由串联的第一汽水分离器34、气体检测泵33、co气体成分检测仪31和可燃气体检测仪32组成。其中,第一汽水分离器34的排水口经排水泵35通往冷凝单元的冷凝液箱26。该冷凝液箱26的上部通过串联的计量罐23、第二汽水分离器22、冷凝器21通往出风管路。冷凝器21内部设有由冷冻水出口out至冷冻水进口in的冷却管路。冷凝液箱26的底部设有冷凝液取样口c和废水收集口w。冷凝液箱26的上部还经真空风机25和真空管路阀门28以及排气过滤装置18通往外部的废气处理系统f。

19.第二汽水分离器22的排水口一路接至真空风机25、另一路接至冷却风机24的进风口,冷却风机24的出风口一路经冷凝管路阀门27接至热风循环回路、且另一路经排废管路阀门29和真空管路阀门28以及排气过滤装置18通往外部废气处理系统f。

20.本实施例进料采用辊道输送,连接管路外表均包覆保温层。

21.参见图2,采用本实施例放射性潮湿废物处理系统进行干燥处理的步骤为:第一步、输入——打开对开门11,借助辊道1将装有待处理放射性潮湿废物的容器送入干燥箱12内部,关闭对开门。

22.第二步、加热——冷凝管路阀门27和真空管路阀门28常开,启动真空风机25,在干燥箱12内形成-180~-220pa的微负压;打开控制阀门16并启动加热风机14和加热器13,通过热风循环,使干燥箱12内温度到达设定值160

±

5℃。

23.第三步、检测——co气体成分检测仪31、可燃气体检测仪32在线采集干燥箱12出风管的气体,判断是否超过第一阈值;如是则进行下一步;如否则进行第七步。

24.第四步、换气——一级报警,并关闭加热器13、控制阀门16、冷凝管路阀门27,保持加热风机14、真空管路阀门28开启,并开启空气置换阀17、冷却风机24、排废管路阀门29,真空风机25和冷却风机24将系统外部的空气引入,置换干燥箱12中的气体。

25.第五步、复检——co气体成分检测仪31、可燃气体检测仪32再次对干燥箱12出风管的气体进行采样,再次判断是否超过第一阈值;如是进行下一步;如否则进行第七步。

26.第六步、充气——二级报警,保持加热器13、控制阀门16、冷凝管路阀门27关闭,保持加热风机14、冷却风机24、排废管路阀门29、真空风机25、真空管路阀门28开启,关闭空气置换阀17,开启通断控制阀,使预定量的氮气注入干燥箱12内,返回第三步。

27.第七步、干燥——保持控制阀门16打开,启动冷却风机24,冷凝器21通入冷冻水进行换热;冷凝水经第二汽水分离器22气液分离,液体进入计量罐23计量之后,流入冷凝液箱26贮存;冷却后的脱水干燥空气通过冷却风机24和加热风机14并经加热器13再次加热进入干燥箱12;判断计量罐计量记录的单位体积冷凝液产生时间是否小于预定值0.5l/h,如是则继续干燥;如否则进入下一步;这样可以更好地判断、把握干燥结束时间。

28.第八步、监测——co气体成分检测仪31、可燃气体检测仪32在线采集干燥箱12出风管的气体,判断是否超过第一阈值;如是则进行下一步;如否则进行第十三步。

29.第九步、置换——一级报警,并关闭加热器13、控制阀门16、冷凝管路阀门27,保持加热风机14、真空管路阀门28开启,并开启空气置换阀17、冷却风机24、排废管路阀门29,真空风机25和冷却风机24将系统外部的空气引入,置换干燥箱12中的气体。

30.第十步、复测——co气体成分检测仪31、可燃气体检测仪32再次对干燥箱12出风管的气体进行采样,再次判断是否超过第一阈值;如是进行下一步;如否则进行第十三步。

31.第十一步、再测——co气体成分检测仪31、可燃气体检测仪32对干燥箱12出风管的气体进行采样,判断是否超过大于第一阈值的第二阈值;如是进行下一步;如否则返回第九步。

32.第十二步、注气——二级报警,保持加热器13、控制阀门16、冷凝管路阀门27关闭,保持加热风机14、冷却风机24、排废管路阀门29、真空风机25、真空管路阀门28开启,关闭空气置换阀17,开启通断控制阀,使预定量的氮气注入干燥箱12内,返回第八步。

33.第十三步、冷却——关闭加热器;加热风机、冷却风机持续工作;当干燥箱12内温度低于设定值40℃后,冷凝器21停止通入冷冻水,维持10

±

1分钟时间,关闭加热风机14、冷却风机24、真空风机25;第十四步、输出——打开对开门11,借助辊道1将处理后的容器输出干燥箱运走。

34.与现有技术相比,采用实施例具有如下显著优点:1.能以经济的成本有效降低潮湿废物的含水量,达到放射性潮湿废物干燥处理处置要求,满足放射性废气排放标准。

35.2.通过对加热空气和潮湿废物在加热时可能分解产生的易燃易爆气体混合物进行实时在线检测,并采用换气、充气等对处理措施快速对异常工况进行应急处理,可保证顺利完成干燥。

36.3.干燥过程中对加热空气和潮湿废物分解排放的气体混合物进行多次实时在线检测,并采用相应的多级阈值报警机制,可以效避免异常工况导致的事故发生。

37.4.由于对异常工况不仅采取空气置换、冲入氮气多环节处理措施,而且在加热、干燥多步骤实施,因此确保了运行安全、可靠。

38.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1