活性氧化铝球立式连续焙烧炉的制作方法

1.本发明涉及一种活性氧化铝焙烧设备,具体地说是一种立式焙烧炉。

背景技术:

2.焙烧是活性氧化铝球加工成品的最后一道且最为关键的工序。稳定的焙烧温度,直接影响活性氧化铝球的质量稳定性和吸附能力。氧化铝球要焙烧地致密度高、均匀,不仅与圆盘成球的滚制成型至关重要,还受粉体、添加剂、焙烧温度及时间、压力及焙烧气氛等因素的影响。目前,现有的活性氧化铝焙烧炉多为卧式焙烧炉,通过人工将氧化铝球装在托盘上,托盘放置于托盘架,全部装好后,将焙烧炉炉门打开将托盘架连同托盘一起放入壳体,关闭炉门,投料过程完毕,再通过燃烧器点火焚烧。设备自动化程度低,大都无法实现连续生产,生产效率较低,难以满足生产环节的需求。

3.虽然在专利cn202020786831.7中公开了一种专门用于活性氧化铝球生产加工的立式焙烧炉,但是该立式焙烧炉的进风管从立式焙烧炉的顶部向下送入到炉体底部位置,贴近进风管的氧化铝球焙烧温度会急剧上升,氧化铝球会因加热过快导致成品率降低;同时在立炉上部的生料料仓与立炉进料口的地方因下料会出现结疤,影响进料。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种活性氧化铝球立式连续焙烧炉,该装置从多个角度对现有的立式连续焙烧炉进行改进,该装置可以对氧化铝球进行均匀焙烧,能够实现自动上料并同时进行干燥和冷却,整个生产过程可连续进行,生产效率高。

5.为了实现上述目的,本发明通过如下的技术方案来实现:

6.本发明提出的活性氧化铝球立式连续焙烧炉,包括立式炉体,炉体的顶部是进料口,底部是出料口,在立式炉体的中部安装有热风分配器,所述的热分配器上设有若干布风孔,所述的热分配器与燃烧器相连,燃烧器通过热分配器为立式炉体内部提供热风,在立式炉体的顶部设有引风口,所述的引风口与引风机相连,热风自炉体中下部向下进入,在引风机的作用下折返向上对球体进行加热。

7.作为进一步的技术方案,所述的立式炉体包括上炉体和下炉体,热分配器的顶部连接上炉体,底部连接下炉体。

8.作为进一步的技术方案,所述的热分配器包括一个具有一定高度的圆筒,圆筒的顶部与上炉体底部固定连接,圆筒的底部与下炉体顶部固定连接,沿着圆筒的高度方向,在圆筒的中间位置的外侧壁上开设有一圈进风管,在进风管上设有进风口,且在圆筒的内侧壁上开设有连通孔,所述的连通孔与多个纵横设置的热风分配管相连,在所述的热风分配管上设有若干热风出口。

9.作为进一步的技术方案,所述进风口通过送风管道与燃烧器相连。

10.作为进一步的技术方案,在圆筒的内侧壁上还有一圈返料裙边,且返料裙边位于

横纵设置的热风分配管与圆筒连接位置下方。

11.作为进一步的技术方案,进风管对应的立式炉体的直壁一周错位设置若干布风孔,防止贴壁料焙烧不均匀。

12.作为进一步的技术方案,在所述的立式炉体的底部设有布料锥。

13.作为进一步的技术方案,在立式炉体底部安装倒锥型底盘,倒锥型底盘的底部安装振动式出料通道,且出料通道上安装卸料阀,所述的卸料阀与控制系统相连。

14.作为进一步的技术方案,所述的进料口与上料仓连接,所述的上料仓与自动上料装置相连。

15.作为进一步的技术方案,在燃烧器出口、引风口、炉体的焙烧带均设置温度传感器,燃烧器的进气量与燃烧炉出口的温度传感器连锁,进行控制出口温度的设定要求;立炉焙烧带的温度传感器与立炉出料口的卸料阀连锁,控制立炉的下料量;立炉引风口的温度传感器与报警器相连,当排气温度升高报警器报警。

16.上述本发明的实施例的有益效果如下:

17.本发明在炉体的中部位置设置热分配器,使得热风自炉体中下部向下进入,在引风机的作用下折返向上对球体进行加热,实现氧化铝球按照焙烧升温曲线均匀进行焙烧。同时本发明实现了上炉体顶部进料口防结巴防赌处理,在立炉上部的生料料仓与立炉进料口的地方因下料会出现结疤,影响进料,本发明具体的解决办法是降低温差,通过上述引风机引上来的热风,降低了上炉体顶部进料口与炉体内部的温差,也减少了料仓与进料口的温差,进而解决结疤的问题。通过在引风口位置设置引风机,焙烧过程中产生的大量水蒸气,通过引风机被抽出,不会在炉体内部上端凝结成水珠,从而避免结垢,影响下料,且在引风口还可以设置净化缓冲罐,使得水珠在净化缓冲罐内凝结。

18.同时本发明通过设置炉底布料锥,在布料锥的作用下提高氧化铝球的流动性,通过流动使球与球之间的间隙均匀,并结合热分配器,在焙烧过程中能够均匀受热,大大提高产品合格率;

19.整套装备设有自动上料、自动下料;燃气的进气量与燃烧炉出口温度热电偶连锁,进行控制出口温度的设定要求;立炉焙烧带的热电偶与立炉出料口的卸料阀连锁,控制立炉的下料量。立炉引风口设置热电偶,所述的热电偶与报警器相连,当排气温度升高报警器报警,自动化控制水平高,大大提高了生产效率。

附图说明

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

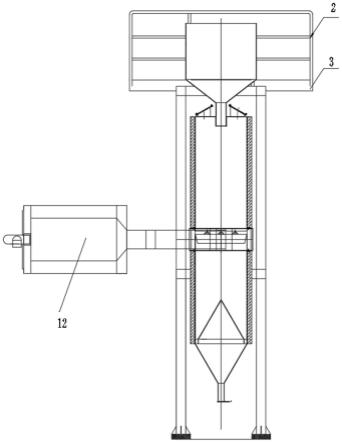

21.图1是本发明的整体结构示意图;

22.图2是本发明连接热风燃烧炉的结构示意图;

23.图3是本发明的热分配器与热风燃烧炉连接状态俯视图;

24.图4是热分配器的结构示意图;

25.图5是图6的a-a剖视图;

26.图6是图6的b-b剖视图;

27.图7是图6中的i放示意图;

28.图8是图7的c-c剖视图;

29.图9是炉体安装架的结构示意图;

30.图10是炉体结构与热分配器的结构示意图;

31.图中:1料仓,2栏杆,3平台,4引风口,5观察口,6炉体,7分配器,8布料锥,9倒锥型底盘,10出料管,11安装架,12燃烧器,13送风管道,14送风管道,7-1筒体,7-1-1孔,7-2进风管,7-3热风分配管,7-4返料裙边。

具体实施方式

32.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

33.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非本发明另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合;

34.术语解释部分:本发明中的术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或为一体;可以是机械连接,也可以是电连接,可以是直接连接,也可以是通过中间媒介间接相连,可以是两个元件内部连接,或者两个元件的相互作用关系,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明的具体含义。

35.正如背景技术所介绍的,现有技术中存在的不足,为了解决如上的技术问题,本发明提出了一种活性氧化铝球立式连续焙烧炉。

36.本发明的一种典型的实施方式中,如图1所示,本实施例公开的活性氧化铝球立式连续焙烧炉,包括立式炉体,炉体底部安装倒锥型底盘,炉体底部设有倒锥型底盘为一个振动下料装置,倒锥型底盘的出料口安装出料管,出料管上安装卸料阀;炉体中下部设置进风管,热风分配器上设置布风孔,布风孔与进风管相通,进风管与燃烧器相通,炉体顶部设置换热空气孔、进料口和观察孔,换热空气孔与引风机连接。进料口与上料仓连接。

37.具体的,本实施例中的炉体直径约1000-1200mm,高度在4800-5100mm,炉体包括上下两部分,分别是上炉体6-2和下炉体6-1,所述的上炉体6-2安装在上支撑6-4上,下炉体6-1安装在下支撑6-3上,且上支撑6-4和下支撑6-3均与焙烧炉支架11相连,实现整个炉体在焙烧炉安装架11上的固定。

38.进一步的,安装架11的结构如图9所示,其包括四根立柱,顶部设有一个平台3,在平台3的周围设置有护栏2,料仓1固定在所述的平台3上,料仓1的底部与上炉体顶部的进料口相连通。

39.进一步的,在上炉体6-2和下炉体6-1之间固定有热分配器7,其中热分配器的材质310s不锈钢,厚度8mm;所述的热分配器7包括一个具有一定高度的圆筒7-1,圆筒7-1的顶部与上炉体底部固定连接,圆筒7-1的底部与下炉体顶部固定连接,沿着圆筒的高度方向,在圆筒的中间位置的外侧壁上开设有一圈进风管7-2,在进风管7-2上设有两个进风口,在圆筒的内侧壁上开设有连通孔,所述的连通孔与多个纵横设置的热风分配管7-3相连,在所述

的热风分配管7-3上设有若干热风出口。

40.进一步的,上述的两个进风口通过两个送风管道与热风燃烧炉12相连,热风燃烧炉出口的风量约3000-4500m3,通过2个送风管道13和送风管道14送入炉体的热分配器7,然后进入与热风分配管7-3,与物料进行均匀交换。

41.进一步的,在圆筒的内侧壁上还有一圈返料裙边7-4,返料裙边7-4的斜度为10度左右,且返料裙边7-4位于横纵设置的热风分配管与圆筒连接位置下方。

42.进一步的,本实施例中热风分配管7-3的开孔面积是送风管道13横截面积的90%,一般要求两者的面积之比不大于100%,这样使得热风具有一定的阻力,可以提高热风出风的均匀性。

43.进一步的,进风管7-2对应的立炉直壁一周错位开小孔,每个小孔的直径大致为10mm左右,设置该小孔的目的也是为了进热风,防止贴壁料焙烧不均匀,且该小孔位于横纵设置的热风分配管的下方的立炉壁上。

44.进一步的,在上炉体6-2的顶部设有进料口,进料口与料仓1相连,用于进料,同时在上炉体的顶部的进料口两侧还有排气孔4和观察孔5,所述的换热空气孔4与引风机相连,炉体顶部的引风机为负压高压头风机,其中风量可以设置为4000-5000m3,压头17000-18000,电机功率15-20千瓦;引风机的壳以及叶片为不锈钢材质。

45.进一步的,上炉体顶部进料口防结巴防赌处理,在立炉上部的生料料仓与立炉进料口的地方因下料会出现结疤,影响进料,具体的解决办法,降低温差,通过上述引风机引上来的热风,降低了上炉体顶部进料口与炉体内部的温差,减少了料仓与进料口的温差,进而解决结疤的问题,同时在连接处还预留有处理口,可以通过处理口进行人工处理。

46.进一步的,排气孔4与尾气排放管连接,尾气排放管的直径400cm、厚1.5mm,向下方向的斜度5%,接口处软连接。尾气排放管连接净化缓冲罐,净化缓冲罐与引风机相连,加热产品后尾气含有30-40%的水蒸气带有少量物料粉尘,通过缓冲罐进行排气中的冷凝水沉降,然后进入引风机。

47.进一步的,燃烧器控制,燃烧器选择用量最大65m3/小时,具备自控联锁进气量与燃烧炉出口温度调整要求。燃气储热立式燃烧炉:与风量4000以上,温度560-750℃计算,燃气储热立式燃烧炉直径800mm,高1500-1800mm,内衬耐火砖(耐温1300℃)外部fbt保温,fbt厚度8-10mm。控制出口温度,出口温度三单元自动连锁控制,配备天然气漏气保护。

48.进一步的,在下炉体的底部设有正向设置的布料锥,布料锥为60度,且通过布料锥支撑板与下炉体的内壁相连,布料锥底部直边边缘与立炉直壁间隔5-6mm夹缝,材质3105,布料锥与立炉直壁选三点支撑链接固定,通过设置炉底布料锥,在布料锥的作用下提高氧化铝球的流动性,通过流动使球与球之间的间隙均匀,并结合热分配器,在焙烧过程中能够均匀受热,大大提高产品合格率。

49.进一步的,在立式炉体底部安装倒锥型底盘,倒锥型底盘的底部安装振动式出料通道,且出料通道上安装卸料阀,倒锥型底盘的锥度为60度,且倒锥型底盘的底部为出料管,出料管直径100cm,长度500cm;倒锥型底盘的控制温差士5c,

50.进一步的,立炉出料口还可以进行降温余热回收,在立炉倒锥型底盘制作环行管,直径50mm组成环行闭合进气管道,配风并安装进气阀门,对等方向各一个,控制风量,达到物料降温目的,同时也回收余热利用。

51.进一步的,在出料管上还安装有激振给料器,激振给料器与变频器相连,变频器与p908x控制模块连锁。

52.进一步的,立炉的料仓制作:直径1.3m,高1.5m。上口盖加并字做底,加固承重0.8吨,盖中心开取350mm直径进料口。

53.进一步的,炉体热电偶设置:1.立炉的引风口安装热电偶测排气温度,引风口作为排气口使用;2.在炉体的预热带设置热电偶,预热带位于进料口中心上方0.8米处;3.在炉体的焙烧带设置热电偶,焙烧带位于进料口中心下方0.8米处。4.燃烧器的出风口设置热电偶,测试出风温度。

54.进一步的,活性氧化铝球立式连续焙烧炉的自动控制部分的控制方式如下:

55.1.燃烧器的燃气气量与燃烧器出口温度热电偶连锁,进行控制出口温度的设定要求。

56.2.立炉焙烧带的热电偶与立炉出料装置连锁,控制立炉下料量。

57.3.立炉引风口的热电偶设温度升高报警器,当温度高于设定温度时,进行报警。

58.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1