增强谐振陀螺惯组传热途径的柔性导热板及谐振惯导系统的制作方法

1.本发明属于半球谐振陀螺惯导领域,特别是涉及一种增强谐振陀螺惯组传热途径的柔性导热板及谐振惯导系统。

背景技术:

2.常规下,捷联系统的惯性组合件(inertial sensor assembly,简称isa)与底座固连,isa上的热量可直接通过底座传导至外界环境中。为加强isa的隔振效果,在isa与底座之间采用隔振橡胶组件连接,橡胶的导热系数极低,隔离了isa与底座之间的热量传递,而热传导需要良好的传热途径。谐振陀螺工作时自身存在微米级的高频微幅振动激励,经过isa的振动传导会在陀螺之间产生振动互扰,因此依靠橡胶连接陀螺安装isa与底板。橡胶具有隔热作用,为满足惯性元件的冷却要求,需要开发设计连接isa与底座的导入构件,导热构件一方面需要具有足够的塑性变形,另一方面还需要高热传导率。

技术实现要素:

3.本发明的目的是在于克服现有技术的不足之处,提供一种增强谐振陀螺惯组传热途径的柔性导热板及谐振惯导系统。

4.本发明的上述目的之一通过如下技术方案来实现:一种增强谐振陀螺惯组传热途径的柔性导热板,其特征在于:由两端刚性端子和中间柔性金属带构成;两端刚性端子均为l形弯板结构,刚性端子材料选用紫铜板;中间柔性金属带由平行设置的多根金属条在两端连接构成,中间柔性金属带材质选用紫铜箔;中间柔性金属带的两端部与两端刚性端子分别通过面接触,并通过螺钉固定连接;一端的刚性端子为冷端端子,用于与谐振惯导系统的惯性组合件台体的上端面接触并固定连接;另一端的刚性端子为热端端子,用于与谐振惯导系统的底座上端面接触并固定连接。

5.进一步的:所述中间柔性金属带的整体厚度为0.5mm厚,金属条的宽度为1mm,金属条的根数为20。

6.本发明的上述目的之二通过如下技术方案来实现:一种采用权利要求1或2所述的增强谐振陀螺惯组传热途径的柔性导热板的谐振惯导系统,包括谐振惯导系统本体,所述谐振惯导系统本体包括惯性组合件和底座,所述惯性组合件和底座通过沿圆周方向均布的四处隔振橡胶组件连接,其特征在于:还包括四个柔性导热板,四个柔性导热板沿圆周方形均布设置,并一一设置在四处隔振橡胶组件的外侧,四个柔性导热板的冷端端子与惯性组合件的台体上端通过面接触,并通过螺钉固定连接;四个柔性导热板的热端端子与底座上端通过面接触,并通过螺钉固定连接;在四个柔性导热板的热端端子的底部设置有用于避开隔振橡胶组件的半圆槽;柔性导热板的冷端端子与热端端子的安装面的高度差为h,所述柔性导热板的中间柔性金属带的长度为l,所述l>h。

7.进一步的:所述中间柔性金属带的长度l比柔性导热板的冷端端子与热端端子的

安装面的高度差为h大10%。

8.本发明具有的优点和积极效果:1、本发明柔性导热板,通过小截面积高效吸收高热流密度发热器件散发的热量,并把吸收的热量有效地输运至热沉,高效释放出热量;设计l型刚性端子与传热平面良好接触,设计高柔韧性金属带有效实现了惯性组合件的台体与底座的热量传递,解决了半球谐振系统的散热需求。

9.2、本发明柔性导热板主体部分采用铜箔材料,保证热量传递的同时可降低板刚度,中间柔性导热带采用条形带状,可使质量减小,刚度减小;两端为刚性端子,以连接惯性组合件与底座,其尺寸和形状根据谐振系统及柔性导热板的接口条件设计。

10.3、本发明通过四个柔性导热板连接惯性组合件台体和底座,实现柔性导热板的对称安装,为保证柔性板每次拆装的重复性,采用螺钉紧固;通过柔性导热板将底座与惯性组合件连接成一个传热整体,一方面柔性导热板小质量的要求降低了系统在纵向位移上的重力影响,另一方面,对称安装要求保证了热量传递的均匀性。

附图说明

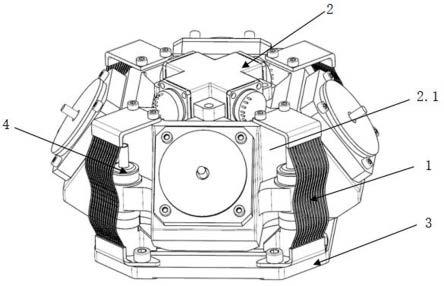

11.图1是本发明柔性导热板的结构示意图1;图2是本发明柔性导热板的结构示意图2;图3是本发明 l型刚性端子的结构示意图;图4是本发明中间柔性金属带的结构示意图图5是本发明安装安装柔性导热板的谐振陀螺系统的结构示意图;图6是本发明谐振陀螺系统中的台体的结构示意图;图7是本发明在谐振惯导系统安装柔性导热板后计算纵向变形量的仿真模型图。

具体实施方式

12.以下结合附图并通过实施例对本发明的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

13.一种增强谐振陀螺传热途径的柔性导热板,参见图1至图4,导热板是由两端刚性端子和中间柔性金属带组成。该柔性导热板具有高导热率及低刚度的的特点,可实现惯性组合件的台体(四棱台结构)与底座之间的热耦合连接,在降低振动耦合的同时实现发热器件与外界的高效换热。

14.柔性导热板的原理及设计流程如下:一、原理分析:柔性导热板1的组成包括刚性端子和中间柔性金属带,其工作原理为:一端的刚性端子与惯性组合件的台体连接,另一端的刚性端子与底座连接,热端刚性端子1.1通过接触面将惯性组合件2的热量通过中间柔性金属带1.2传递给冷端刚性端子1.3,冷端刚性端子与底座3连接,将传递的热量通过底座排散到外界环境中。

15.柔性导热板的理论分析包括热量传输特性和刚度特性分析。

16.热量传输特性是指柔性导热板的与系统结构件之件的热阻值,热阻值越小,导热性能越好。柔性导热板的热传导计算公式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)柔性导热板两端通过高效热传导方式传递的热量与材料的导热系数、截面积及温差成正比,而与中间柔性金属带的长度成反比。

17.柔性导热板选取导热系数最大的紫铜(室温下导热系数为3.98)。导热板的中间柔性金属带材质选用紫铜箔,其整体厚度选取0.5mm,其中,每根金属条的宽度为1mm宽,金属条的根数约为20根,中间柔性金属带的长度根据两端刚性端子的安装位置的高度差,进行适量增长设计。中间柔性金属带的加工方法为:选取0.5mm厚度的紫铜箔板,采用激光切割工艺将两端之间的部分切割成若干宽度为1mm的金属条1.2.1。

18.刚度特性是指柔性板与系统结构件之间的变形值,变形值越大,刚度越低,柔性越优。将柔性金属带等效成悬臂梁结构,由卡式第二定理,悬臂梁在力的作用下的线性位移

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)悬臂梁的变形能u与悬臂梁所受第个载荷的力和在作用方向上的位移有关,则由线弹性理论,s型悬臂梁刚度即可表示为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)二、设计流程现有的谐振惯导系统本体,见图5,包括惯性组合件2和底座3,所述惯性组合件和底座通过沿圆周方向均布的四处隔振橡胶组件4连接,基于该谐振惯导系统本体结构,柔性导热板的设计需考虑以下因素:1)惯性组合件的台体2.1为对称性结构设计,见图6,且在台体腰部具有四个法兰凸台2.1.1,为保证热传递的均匀性及柔性板的低刚度特性,在法兰凸台外侧安装柔性导热板。

19.2)柔性导热板主要应用于具有隔热结构的橡胶减振系统散热,既需要满足导热能力需求,又能满足减振系统的刚度约束。设计高导热性、低刚度柔性主体段,通过一体化导热路径思想,降低刚性端子与柔性主板的传热热阻;为了减小耦合后的导热温差,选取导热系数较大的材料-紫铜。

20.3)考虑谐振系统组件的安装方式,设计具有小质量与高导热性的刚性端子。刚性端子均采用l型铜板弯制而成,降低横向剪切力对薄铜箔的损伤。

21.4)中间柔性金属带选取0.5mm厚的紫铜箔,导热带的长度、宽度是根据系统组件热耗及温度、刚度要求进行的详细设计。根据安装距离和许用变形量,谐振系统结构在无外力作用时刚性端子安装面高度差为50mm,为保证在随机振动过程中,柔性导热板的刚度符合系统要求,增加10%的冗余长度,设计柔性金属带的长度为60mm。

22.5)设计柔性金属带的结构形式。在传热理论中,热量传递与金属带的截面积有关。且惯性组合件与底座需要相对移动时,连接惯性组合件与底座的导热板两端刚性端子通过中间柔性导热带产生相对运动,需降低柔性带刚度,将中间柔性金属带设计为由多根金属

条在两端相连接的结构形式,金属条的宽度设计为1mm。

23.6)将柔性金属带装入刚性端子中,并用螺钉固定。

24.7)进行试验验证,见图7。柔性导热板装配成型后,计算纵向变形量,仿真结果显示柔性板的最大变形量为24.377mm,远大于系统随机振动的变形量1mm。

25.这种基于四棱台配置结构实现半球谐振陀螺柔性导热的方法,有效地增加了惯性组合件与底座之间的热量传递,且保证了柔性导热板的变形量大于系统随机振动变形量,使得本发明在石英半球谐振陀螺惯导系统的应用中得到保证。该技术不限于应用于谐振惯导系统的热量传导,也可推广至其它捷联式惯导系统,对满足橡胶减振的系统散热具有较好的工程应用前景。

26.尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本发明的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1