一种链篦机回转窑的余热利用装置及方法与流程

1.本发明属于低品质热源梯级利用技术领域,尤其涉及一种链篦机回转窑的余热利用装置及方法。

背景技术:

2.2018年全球高炉炼铁产量达到12.39亿吨,其中我国高炉生产生铁7.71亿吨,占比62.2%。高炉炼铁工艺在我国将长期保持其垄断地位。钢铁生产的能耗和排放70%左右在炼铁和铁前工序,当前我国高炉炼铁正面临着越来越严格的节能和环保压力,尤其是高炉原料的造块工艺工序。现阶段我国高炉炉料的造块工艺以烧结为主,球团为辅。与烧结矿生产相比球团矿生产一直被认为更节能、排放耕地,并且球团矿被认为品位高、粒度均压、强度好、冶金性能佳、适合远距离运输等。随着高炉炼铁对于炉料结构和低碳环保的要求越来越高,球团矿将成为高炉炼铁的主要原料。

3.目前球团矿生产主要有三种工艺,带式焙烧机、链篦机回转窑和竖炉工艺,我国球团矿生产团生产主要以链篦机回转窑为主,约占总产量的80%。链篦机回转窑球团生产工艺对成品球团矿主要采取环冷机或带冷机方式,这两种球团冷却方式由于与风箱、烟罩等结构件存在大量的结合面,设备漏风率高,低温段烟气温度较低回收价值少,一般直接排放,导致球团矿冷却环节的余热回收效率偏低、能源消耗大。

技术实现要素:

4.鉴于以上分析,本发明旨在提供一种链篦机回转窑的余热利用装置及方法,解决了现有技术中球团矿冷却环节的余热回收效率偏低、能源消耗大的问题。

5.本发明的目的主要是通过以下技术方案实现的:

6.本发明提供了一种链篦机回转窑的余热利用装置包括环冷机、水冷输送组件和输送带,环冷机的环冷最后一段具有具有正常冷却模式和紧急冷却模式;环冷最后一段处于正常冷却模式,为环冷最后一段提供冷却风的冷却风机不开启,环冷机的出料口通过水冷输送组件与输送带连接;环冷最后一段处于紧急冷却模式,为环冷最后一段提供冷却风的冷却风机开启,环冷机的环冷最后一段与输送带连接,不经过水冷输送组件。

7.进一步地,沿环冷机的进料口至出料口方向,环冷机内的冷却空间分为环冷第一段、环冷第二段、环冷第三段和环冷第四段。

8.进一步地,水冷输送组件包括加水箱、出水箱以及沿球团矿运动方向并排布置的多个输送辊,输送辊内腔的进水口与加水箱连接,输送辊内腔的出水口与出水箱连接,加水箱内的冷却水供入输送辊内腔中。

9.进一步地,加水箱内的冷却水通过水泵供入输送辊内腔中。

10.进一步地,水冷输送组件的进水口至出水口的方向与球团矿的运动方向相反。

11.进一步地,出水箱的出水口与城市供暖管路、城市洗浴管路和/或有机朗肯发电系统连接。

12.进一步地,多个输送辊分为多组设置,每组输送辊的数量为3个;沿水的流动方向,位于最前端的一组输送管的进水口分别与加水箱连接,位于最后端的一组输送管的出水口分别与出水箱连接;相邻两组输送辊包括第一输送辊、第二输送辊、第三输送辊、第四输送辊、第五输送辊和第六输送辊,第一输送辊的出水口与第六输送辊的进水口连接,第二输送辊的出水口与第五输送辊的进水口连接,第三输送辊的出水口与第四输送辊的进水口连接。

13.进一步地,环冷最后一段处于正常冷却模式,环冷机的出料口通过出料变向组件与水冷输送组件的进料口连接;环冷最后一段处于紧急冷却模式,环冷机的出料口通过出料变向组件与输送带连接。

14.进一步地,出料变向组件包括挡板以及相互连通的出料管、水冷入料管和输送入料管,出料管的入料口与环冷机的出料口连接,水冷入料管的出料口与水冷输送组件连接,输送入料管的出料口与输送带连接,挡板的一端与出料管、水冷入料管和输送入料管的连接区域的内壁转动连接,使得挡板遮挡水冷入料管的入料口或输送入料管的入料口。

15.本发明还提供了一种链篦机回转窑的余热利用方法,包括如下步骤:

16.除了环冷最后一段,采用环冷机的环冷其他段对球团矿进行第一次冷却,得到第一次冷却后的球团矿;

17.对第一次冷却后的球团矿进行第二次冷却,第二次冷却具有正常冷却模式和紧急冷却模式;

18.正常冷却模式中为环冷机的环冷最后一段提供冷却风的冷却风机不工作,从环冷最后一段排出的球团矿采用水冷输送组件进行第二次冷却;水冷输送组件出现故障切换至紧急冷却模式,为环冷机的环冷最后一段提供冷却风的冷却风机开启,仅采用环冷最后一段对球团矿进行第二次冷却。

19.与现有技术相比,本发明至少可实现如下有益效果之一:

20.a)本发明提供的链篦机回转窑的余热利用装置,环冷最后一段处于正常冷却模式,为环冷最后一段提供冷却风的冷却风机不开启,这样,球团矿在经过环冷最后一段的过程中,温度基本上不会下降太多,当球团矿从环冷机排出进入水冷输送组件后,球团矿能够与水冷输送组件中的水进行换热,使得水温升高至100~130℃,球团矿在水冷输送组件上的排料温度为50℃以下,温度在此范围内的水非常具有进一步利用的价值,例如,用于城市供暖、洗浴或有机朗肯发电(即orc发电),需要说明的是,与常规的发电不同,有机朗肯发电的热源温度达到90~200℃之间就能够实现,从而能够最大限度的回收链篦机回转窑系统的余热资源,实现能源的最大化利用和梯级利用。

21.b)本发明提供的链篦机回转窑的余热利用装置,另一方面,相比于冷却风机,由于水的比热较大,采用水冷输送组件对球团矿进行冷却,用水量小,效率高,且水泵的功率和耗电量远远小于环冷最后一段风机,从而能够更有效地节约电能。

22.c)本发明提供的链篦机回转窑的余热利用装置,无需对现有生产工艺和设备进行较大的改动,不改变现有链篦机回转窑整体工艺装备,适用于现有系统的升级改造,设备结构简单,改造成本低廉;同时,当水冷输送组件出现故障时,可以及时切换至环冷机的环冷最后一段对球团矿进行冷却,基本上不会打乱链篦机回转窑球团矿的生产节奏。

23.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变

得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

24.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

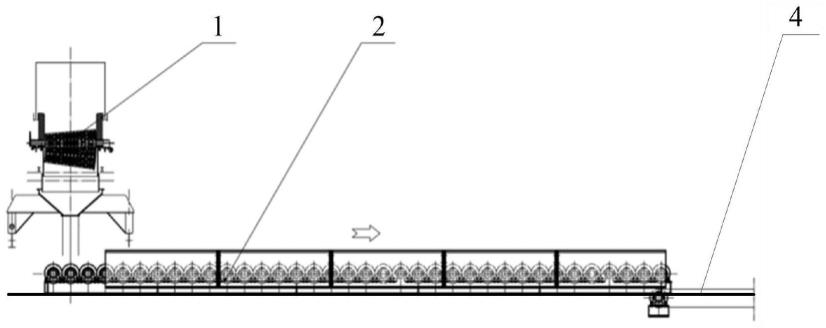

25.图1为本发明提供的链篦机回转窑的余热利用装置的结构示意图;

26.图2为本发明提供的链篦机回转窑的余热利用装置中水冷输送组件的结构示意图;

27.图3为本发明提供的链篦机回转窑的余热利用装置中出料变向组件的结构示意图。

28.附图标记:

29.1-环冷机;2-水冷输送组件;21-输送辊;22-加水箱;23-出水箱;24-水泵;25-驱动器;26-保温罩;3-出料变向组件;31-挡板;32-出料管;33-水冷入料管;34-输送入料管;4-输送带。

具体实施方式

30.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,并与本发明的实施例一起用于阐释本发明的原理。

31.本发明提供了一种链篦机回转窑的余热利用装置,参见图1至图3,包括环冷机1、水冷输送组件2和输送带4,环冷机1的环冷最后一段具有具有正常冷却模式和紧急冷却模式;环冷最后一段处于正常冷却模式,为环冷最后一段提供冷却风的冷却风机不开启,环冷机1的出料口通过水冷输送组件2与输送带4连接;环冷最后一段处于紧急冷却模式,为环冷最后一段提供冷却风的冷却风机开启,环冷机1的环冷最后一段与输送带4连接,不经过水冷输送组件2。

32.实施时,上述链篦机回转窑的余热利用装置的余热利用方法包括如下步骤:

33.步骤1:在链篦机回转窑的环冷机1出料口处增设水冷输送组件2;

34.步骤2:除了环冷最后一段,采用环冷机1的环冷其他段对球团矿进行第一次冷却,得到第一次冷却后的球团矿;

35.步骤3:对第一次冷却后的球团矿进行第二次冷却,该第二次冷却具有正常冷却模式和紧急冷却模式;

36.其中,正常冷却模式中水冷输送组件2正常工作,为环冷机1的环冷最后一段提供冷却风的冷却风机不工作,从环冷最后一段排出的球团矿采用水冷输送组件2进行第二次冷却,在水冷输送组件2中,球团矿与逆向水流进行换热冷却,使得水的温度上升至100~130℃,球团矿的温度下降至50℃以下后排至输送带4上;水冷输送组件2出现故障切换至紧急冷却模式,仅采用环冷最后一段对球团矿进行第二次冷却,使得球团矿的温度降到120℃以下,达到输送带4可以接受的温度后排至输送带4上。

37.需要说明的是,上述链篦机回转窑的余热利用装置尤其适用于产量120万吨/年以上(例如,150万吨/年、200万吨/年或220万吨/年)的链篦机回转窑系统。

38.具体来说,对于现有的产量120万吨/年以上的链篦机回转窑系统中,沿进料口至出料口方向,环冷机1内的冷却空间分为环冷第一段、环冷第二段、环冷第三段和环冷第四段,球团矿进入环冷第四段的温度通常在150~180℃,环冷第四段的冷却风与球团矿换热后,冷却后的混合排风温度会降至80~100℃,温度在此范围内的尾气由于温度过低,基本上已经不具备余热利用的价值。

39.与现有技术相比,本发明提供的链篦机回转窑的余热利用装置,一方面,环冷最后一段处于正常冷却模式,为环冷最后一段提供冷却风的冷却风机不开启,这样,球团矿在经过环冷最后一段的过程中,温度基本上不会下降太多,当球团矿从环冷机1排出进入水冷输送组件2后,球团矿能够与水冷输送组件2中的水进行换热,使得水温升高至100~130℃,球团矿在水冷输送组件2上的排料温度为50℃以下,温度在此范围内的水非常具有进一步利用的价值,例如,用于城市供暖、洗浴(例如,职工单位洗浴或者洗浴场所)或有机朗肯发电(即orc发电),需要说明的是,与常规的发电不同,有机朗肯发电的热源温度达到90~200℃之间就能够实现,从而能够最大限度的回收链篦机回转窑系统的余热资源,实现能源的最大化利用和梯级利用。

40.另一方面,相比于冷却风机,由于水的比热较大,采用水冷输送组件2对球团矿进行冷却,用水量小,示例性地,水冷输送组件2的供水量为0.15~0.17m3水/吨球团矿,效率高,且水泵24的功率和耗电量远远小于环冷最后一段风机,从而能够更有效地节约电能。

41.再一方面,本发明的显热回收方法无需对现有生产工艺和设备进行较大的改动,不改变现有链篦机回转窑整体工艺装备,适用于现有系统的升级改造,设备结构简单,改造成本低廉;同时,当水冷输送组件2出现故障时,可以及时切换至环冷机1的环冷最后一段对球团矿进行冷却,基本上不会打乱链篦机回转窑球团矿的生产节奏。

42.需要说明的是,相比于去掉环冷机1的环冷最后一段,将球团矿采用水冷输送组件2进行冷却换热,在几乎不对现有生产工艺和设备进行改动的基础上,增设水冷输送组件2,且能够同时具有正常冷却模式和紧急冷却模式,而不是非此即彼的关系,工程应用价值非常大。

43.值得注意的是,球团矿与水冷输送组件2中的水进行换热,使得水温升高至100~130℃,此温度下如果在标准大气压下水会发生沸腾,因此,上述水冷输送组件2的内部压力为1.1~1.3个大气压。

44.为了避免环冷最后一段漏风,导致球团矿在经过环冷最后一段时温度下降过多,上述环冷最后一段与冷却风机的连接处以及出气口处设有可拆除的耐火封堵层,该耐火封堵层可以采用耐火砖堆砌而成,当需要切换至紧急冷却模式时,可以方便的拆除耐火封堵层。

45.对于水冷输送组件2的结构,具体来说,其包括加水箱22、出水箱23以及沿球团矿运动方向并排布置的多个输送辊21,输送辊21的侧壁为良好的导热材料,输送辊21内腔的进水口与加水箱22连接,输送辊21内腔的出水口与出水箱23连接,加水箱22内的冷却水通过水泵24供入输送辊21内腔中,在多个内腔中流动的冷却水与球团矿进行换热,换热后的冷却水流入出水箱23中,水冷输送组件2的进水口至出水口的方向与球团矿的运动方向相反,出水箱23的出水口可以与城市供暖管路、城市洗浴管路和/或有机朗肯发电系统连接。

46.可以理解的是,为了驱动输送辊21转动促进球团矿在输送辊21上的运动,并最终

排至输送带4上,上述水冷输送组件2还包括用于输送辊21转动的驱动器25(例如,旋转电机)。

47.为了能够对水冷输送组件2上的球团矿进行有效冷却,示例性地,水冷输送组件2的宽度为2.0~3.0m(例如,2.0m、2.2m、2.5m、2.7m或3.0m),水冷输送组件2的长度为25~40m(例如,25m、29m、33m、35m、38m或40m),输送辊21的直径为12~16mm(例如,12.0mm、13.5mm、14.0mm、15.1mm或16.0mm),相邻两个输送辊21之间不接触,但是,间隙不超过3mm(例如,1mm、1.5mm、1.8mm、2.2mm、2.5mm或2.8mm)。

48.值得注意的是,由于输送辊21的数量较多,如果将所有的输送辊21串联,容易导致水流的阻力过大,且水流在出水箱23的进水口处的温度过低,不利于余热利用,因此,上述多个输送辊21分为多组设置,每组输送辊21的数量为3个,沿水的流动方向,位于最前端的一组输送管的进水口分别通过流体管路与加水箱22连接,位于最后端的一组输送管的出水口分别通过流体管路与出水箱23连接;相邻两组输送辊21包括第一输送辊、第二输送辊、第三输送辊、第四输送辊、第五输送辊和第六输送辊,其中,第一输送辊的出水口通过流体管路与第六输送辊的进水口连接,第二输送辊的出水口通过流体管路与第五输送辊的进水口连接,第三输送辊的出水口通过流体管路与第四输送辊的进水口连接。采用此种方式,相当于将多个输送辊21分为三个流体通路设置,从而能够减少水的流动路径长度,有效减少水的流动阻力,提高出水箱23的进水口处的温度。此外,采用此种设置方式,还能够保证每组中的输送辊21的温度以及三条流体通过在出水箱23的进水口处的温度基本相同,提高冷却的均匀性。

49.为了能够实现输送辊21在转动过程中水的输送,上述流体管路的两端设有旋转密封件,流体管路通过旋转密封件与的输送辊21密封转动连接。

50.为了能够减少球团矿和输送辊21在运行过程中的热量散失,进一步提高出水箱23的进水口处的温度,上述水冷输送组件2还包括设于输送辊21上方和两侧的保温罩26。

51.值得注意的是,由于环冷的最后一段采用不同的冷却模式(即正常冷却模式和紧急冷却模式),球团矿的出料位置是不同的,为了能够在正常冷却模式和紧急冷却模式之间切换时实现出料位置的切换,环冷最后一段处于正常冷却模式,上述环冷机1的出料口通过出料变向组件3与水冷输送组件2的进料口连接,环冷最后一段处于紧急冷却模式,上述环冷机1的出料口通过出料变向组件3与输送带4连接。

52.对于出料变向组件3的结构,具体来说,其包括挡板31以及相互连通的出料管32、水冷入料管33和输送入料管34,出料管32的入料口与环冷机1的出料口连接,水冷入料管33的出料口与水冷输送组件2连接,输送入料管34的出料口与输送带4连接,挡板31的一端与出料管32、水冷入料管33和输送入料管34的连接区域的内壁转动连接,使得挡板31遮挡水冷入料管33的入料口或输送入料管34的入料口。

53.本发明还提供了一种链篦机回转窑的余热利用方法,采用上述提供的链篦机回转窑的余热利用装置,该余热利用方法包括如下步骤:

54.步骤1:在链篦机回转窑的环冷机出料口处增设水冷输送组件;

55.步骤2:除了环冷最后一段,采用环冷机的环冷其他段对球团矿进行第一次冷却,得到第一次冷却后的球团矿;

56.步骤3:对第一次冷却后的球团矿进行第二次冷却,该第二次冷却具有正常冷却模

式和紧急冷却模式;

57.其中,正常冷却模式中水冷输送组件正常工作,为环冷机的环冷最后一段提供冷却风的冷却风机不工作,从环冷最后一段排出的球团矿采用水冷输送组件进行第二次冷却,在水冷输送组件中,球团矿与逆向水流进行换热冷却,使得水的温度上升至100~130℃,球团矿的温度下降至50℃以下后排至输送带上;水冷输送组件出现故障切换至紧急冷却模式,为环冷机的环冷最后一段提供冷却风的冷却风机开启,仅采用环冷最后一段对球团矿进行第二次冷却,使得球团矿的温度降到120℃以下,达到输送带可以接受的温度后排至输送带上。

58.与现有技术相比,本发明提供的链篦机回转窑的余热利用方法的有益效果与上述提供的链篦机回转窑的余热利用装置的有益效果基本相同,在此不一一赘述。

59.实施例一

60.以某厂150万吨/年链篦机回转窑为例,目前环冷机四段冷却,第一段跟球团矿换热后热风直接进入回转窑;环冷机第二段与第三段抽冷风与球团矿换热后进入链篦机预热球团,每段风量约85000m3/h;球团矿进入环冷机第四段温度在150~180℃,环冷机第四段抽冷风冷却球团矿,冷却后尾气温度80~100℃,直接排放,风量约为120000m3/h。

61.水冷输送组件的设计参数如下:

62.水冷输送组件的设计按最高日产量核算,进入水冷输送组件的球团矿最大处理矿量为190t/h。

63.水冷输送组件的宽度为2.5m,水冷输送组件的长度为30m,相邻相个输送辊之间的间隙为2mm。

64.球团矿在水冷输送组件的进口温度<200℃,球团矿在水冷输送组件的出口温度<50℃,在水冷输送组件的中循环冷却水量为38m3/h,循环水的进口温度为20℃,循环水的出口温度为120℃,水泵的功率为5kw。

65.实施效果,通过热水回收的热功率约为3200kw,通过换热获得的热水用于厂区内职工的洗浴用水,冬季补充供暖。通过显热回收节能改造后,环冷第四段的风机停运后每年节约运行电费140万元,年回收热能相当于3292吨标煤,节约电力消耗200余万kwh,节能减碳效果明显。

66.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1