烧结台车布料厚度检测系统、布料系统和布料方法与流程

1.本发明涉及烧结矿生产技术领域。更具体地说,本发明涉及一种烧结台车布料厚度检测系统、布料系统和布料方法。

背景技术:

2.冶炼行业的烧结是在高炉炼铁生产前,将各种粉状含铁原料按要求比例配合燃料和溶剂,加入适量的水混合制粒后,平铺在烧结台车上,经过点火抽风烧结的过程,主要任务是将混合料烧结成合格的烧结矿,再将质量合格的烧结矿送进高炉。其中,混合料中的水分对制粒造球起着关键作用,适当的水分使混合料粒子间产生毛细力,在混合制粒的滚动过程中互相接触而紧靠,制成小球粒,可以改善料层的透气性。混合制粒后的混合料在看火工的操作下按相应的技术要求平铺到在台车上进行点火烧结,这个过程是烧结工序中的重要环节,而在这个环节中,看火工的操作技术水平直接影响到整个烧结过程的质量。

3.看火工的日常工作是通过圆辊给料机的布料画面来判断混合料的水分含量,然后通过电脑控制圆辊给料机的下料量,使装到台车上的混合料的料层厚度和料层透气性达到相应的技术要求。想要完美的达到指定的技术要求,全凭看火工个人的经验判断。一个合格的看火工需要几百个小时的操作经验积累才能准确判断混合料水分含量和完美控制料层厚度,这就给看火工这个岗位带来了很大的技术困难和考验。因此,各种检测料层厚度的技术设备应运而生。

4.该领域已有技术:烧结机台车料层厚度的检测方法有接触式和非接触式。接触式料层厚度计主要是浮筒式,非接触式料层厚度计主要是超声波式。浮筒式厚度计通过浮筒将检测到的层厚变化经传动杆传至发信器,发信器发出与料层厚度变化成比例的直流信号,经电子线路将信号处理后送显示仪表,同时还输出一个标准信号供控制用。这种层厚计的缺点是,需要耐高温的浮筒,带动浮筒的连杆有时因圆辊下料不好造成堆料,可能变形或损坏。超声波料位计是用压电晶体作探头发出超声波,超声波遇到两相界面时被反射回来,又被探头所接收。根据超声波往返需要的时间而测出料层厚度。

5.例如:攀枝花钢钒有限公司在编号为1000—7059(20 14)05-0058-05,名称为“基于双目立体视觉技术的烧结料层厚度检测系统”的文章中公开了利用双摄像机捕捉并识别激光源射出光线在料面上形成的光斑,根据光斑位置差异计算料层厚度,最终实现烧结料层厚度的非接触在线检测。

6.宝山钢铁股份有限公司在申请号为201410556071.x的发明专利中,提出了一种烧结机台车布料量检测装置,利用垂直投射与料面的激光束投影在侧向视图上会变成曲线的原理,通过坐标换算得到精确的料面高度。

7.长沙有色冶金设计研究院在申请号为201010560754.4的发明专利中公开了一种吸风烧结料层激光测厚装置,该装置包括能随烧结料的行进不断滚动的若干配重测量辊、能分别射向各配重测量辊中心顶面的激光测距仪、用于处理激光测距仪测量数据的工控计算机,通过相应的数据处理方法把各个激光测距仪采集回的信息进行测算处理,得出精确

的料层厚度值。

8.上述技术均存在:

①

技术复杂和难度高,一般的烧结厂没有足够资金和技术设备的投入;

②

把测量点布置在七辊布料器或圆辊给料机之后,导致台车布料厚度信息传递滞后,因为从圆辊给料机下方的料面到目前技术测量点还有1-2m左右的距离,这就给看火工的布料操作带来了不小的误差,也就不能精确的把控烧结质量。

技术实现要素:

9.本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

10.本发明还有一个目的是提供一种烧结台车布料厚度检测系统,把检测目标转移到了圆辊给料机下方的料面(布料流),就是布料最先发生的位置,及时提供最直接最贴切的布料信息参考。

11.本发明还有一个目的是提供一种烧结台车布料系统及布料方法,设置激光头和摄像头,把检测目标转移到了圆辊给料机下方的料面(布料流),获得最直接最贴切的布料信息参考,实现精准布料。

12.为了实现根据本发明的这些目的和其它优点,提供了一种烧结台车布料厚度检测系统,物料依次通过位于烧结台车顶端的料仓、圆辊给料机、布料器形成布料流,进行布料,包括:

13.激光头,其设于烧结台车沿输送方向的后端,包括朝向布料流射出一字型激光束的工作激光头和至少一个参比激光头,其中,工作激光头的激光束高度等于预定布料高度h0,工作激光头和至少一个参比激光头的激光束的高度不同、颜色不同;

14.摄像头,其镜头朝向布料流,用于获取包含全部激光束的布料流视频图像;

15.显示模块,其与摄像头连接,用于显示视频图像。

16.优选的是,所述摄像头的镜头沿水平方向设置。

17.优选的是,至少一个参比激光头为多个,多个参比激光头分为两组,两组参比激光头的激光束分别间隔位于工作激光头激光束的上方、下方。

18.优选的是,多个参比激光头中包括两个预警激光头,两个预警激光头的激光束分别位于工作激光头激光束的上方和下方,且与工作激光头的激光束之间的距离等于预警距离h1。

19.优选的是,还包括:安装架,其设于烧结台车沿输送方向的后端,所述安装架为长方体形且朝向所述烧结台车的一端敞口设置,所述安装架上与每个激光头对应设置有安装组件,多个安装组件上下间隔设置,每一安装组件包括:

20.托盘,其两侧后端与所述安装架铰接,其中,与托盘对应的激光头安装于托盘顶面;

21.一对滑杆,一对滑杆分设于所述托盘两侧前端,所述安装架两侧贯穿具有弧形滑道,一对滑杆滑动设于一对弧形滑道内且自由端穿出对应弧形滑道,穿出端螺接螺帽。

22.烧结台车布料系统,包括:

23.设于烧结台车顶端的料仓、圆辊给料机、布料器;

24.设于烧结台车上方且位于布料器前方的平料板;

25.烧结台车布料厚度检测系统,其中,预定布料高度等于所述平料板的底面高度。

26.优选的是,还包括:

27.图片识别模块,其与摄像头连接,用于获取布料流视频图像,并标记布料厚度线;

28.布料厚度确定模块,其与图片识别模块连接,用于依据布料厚度线拟合获得布料平均线,确定布料平均厚度h2;

29.给料速度确定模块,其与布料厚度确定模块连接,计算δh=|h

0-h2|,判定δh是否大于h1,若是,确定给料速度v2=(h2/h1)*v1,其中,v1为料仓当前给料速度。

30.烧结台车布料系统的布料方法,包括以下步骤:

31.依据摄像头获取的包含全部激光束的布料流视频图像,调整料仓的给料速度。

32.优选的是,调整料仓的给料速度具体为:依据摄像头获取的包含全部激光束的布料流视频图像,标记布料厚度线,依据布料厚度线与激光束的相对位置关系调整料仓的给料速度。

33.优选的是,依据布料厚度线与激光束的相对位置关系调整料仓的给料速度,具体为:

34.依据布料厚度线拟合获得布料平均线,确定布料平均厚度h2;

35.计算δh=|h

0-h2|,判定δh是否大于h1,若是,确定给料速度v2=(h2/h1)*v1,其中,v1为料仓当前给料速度。

36.本发明至少包括以下有益效果:

37.把检测目标转移到了圆辊给料机下方的料面(布料流),就是布料最先发生的位置,及时提供最直接最贴切的布料信息参考。

38.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

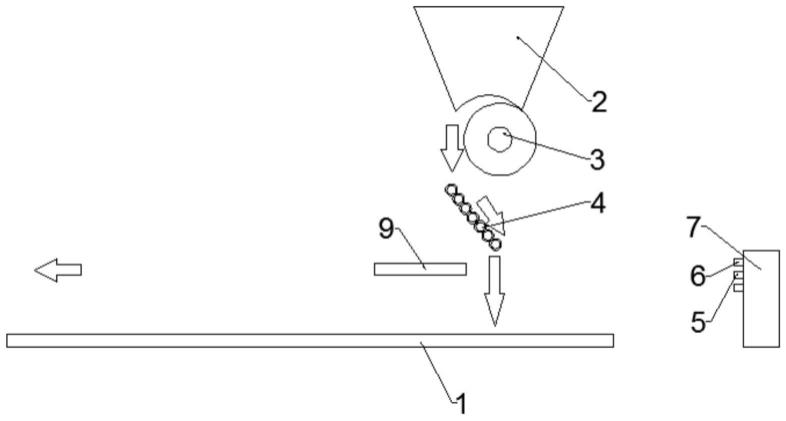

39.图1为本发明的其中一种技术方案所述烧结台车布料系统的结构示意图;

40.图2为本发明的其中一种技术方案所述烧结台车布料系统的结构示意图;

41.图3为本发明的其中一种技术方案所述安装架和激光头的结构示意图;

42.图4为本发明的其中一种技术方案所述安装架的结构示意图。

43.附图标记具体为:烧结台车1;料仓2;圆辊给料机3;布料器4;工作激光头5;参比激光头6;安装架7;托盘8;滑杆80;弧形滑道81;平料板9。

具体实施方式

44.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

45.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

46.如图1-4所示,本发明提供一种烧结台车布料厚度检测系统,配合烧结台车布料系统设置,物料依次通过位于烧结台车1顶端的料仓2、圆辊给料机3、布料器4形成布料流,进行布料,包括:

47.激光头,其设于烧结台车1沿输送方向的后端,包括朝向布料流射出一字型激光束

的工作激光头5和至少一个参比激光头6,其中,工作激光头5的激光束高度等于预定布料高度h0,工作激光头5和至少一个参比激光头6的激光束的高度不同、颜色不同,即工作激光头5和全部参比激光头6的高度均不同,且全部参比激光头6彼此的高度均不同,工作激光头5和全部参比激光头6的颜色均不同,但是全部参比激光头6的颜色可相同,便于区分和参考,各高度的设定根据实际需求设定;

48.摄像头,其镜头朝向布料流,用于获取包含全部激光束的布料流视频图像;优选的,所述摄像头的镜头沿水平方向设置;

49.显示模块,其与摄像头连接,用于显示视频图像。

50.在上述技术方案中,烧结台车1行进方向的前方为前,后方为后,圆辊给料机3在正常的工作条件下,在固定的给料转速下可以布出固定高度的料层。然而,由于混合料的水分含量时有波动,混合料的水分含量减少了,毛细力减弱,使混料变干变散了,原先的圆辊给料机3的给料速度布下出的料更多了,料层更高更厚了,导致料层的透气性变小了;相反,混合料的水分含量变多变大了,原先的圆辊给料机3的给料速度下出的料更少了,料层更低更薄了,导致料层的透气性变大了,均不满足烧结需求。目前已有的技术都是把布料厚度的测量点布置在布料器4或圆辊给料机3之后,但是看火工最想掌握的信息是圆辊给料机3下方料面(布料流)的布料情况,然而目前技术测量点到圆辊下方料面还有1-2m左右的距离,这就给人工(看火工)/自动化的布料操作带来了不小的误差,也就不能精确的把控烧结质量,即当圆辊给料机3正常布料时,看火工是看不到平料板9的,要想知道自己的布料效果,只能等到料面过了平料板9之后进入点火炉膛之前,才能做出相应的调整,这就导致看火工的调整动作相对滞后。为了克服这个弊病,我们在圆辊给料机3下方,投射出一条一字水平的激光线(红色),其高度与平料板9的水平高度一致,使用过程中,人工操作具体为:依照看火工的操作习惯,根据摄像头获得圆辊给料机3的布料画面(布料流视频图像),依据布料画面,比较料层与预期(或技术要求)料层厚度(预定布料高度h0)的关系,而后依据该关系来调整圆辊给料机3的给料速度,从而达到控制料层厚度的目的。在这一过程中,h0成了看火工布料厚度的参考值,而通过激光头、摄像头以及显示模块的设置,能够让看火工直观获得对应关系,在实际通过摄像头获得的布料流视频图像中落料与料面间具有色度差,能够直观获得料层高度,具体操作过程中,料面呈波浪形。

51.例如,设定工作激光头5的激光束为红光,获得的布料画面中,以红光线作为标准的布料高度,这时圆辊给料机3的给料速度也根据这个标准高度而固定下来;当混合料水分变干变少了,会使料层变厚了,高度会超过红光的高度,参比激光头6给出进一步的参考,当超过一定范围时,看火工就要把圆辊给料机3的给料速度减慢,使料层高度降低到接近红光高度;当混合料的水分含量变多变大了,会使料层变薄了,高度会低于红光的高度,参比激光头6给出进一步的参考,当超过一定范围时,看火工就要把圆辊给料机3的给料速度加快,使料层高度达到接近红光高度;经过这样的操作才能让料层的透气性保持在同一个气压负值,才能使整个烧结过程按着质量标准进行。采用这种技术方案,把检测目标转移到了圆辊给料机3下方的料面(布料流),就是布料最先发生的位置,及时提供最直接最贴切的布料信息参考。

52.在另一种技术方案中,至少一个参比激光头6为多个,多个参比激光头6分为两组,两组参比激光头6的激光束分别间隔位于工作激光头5激光束的上方、下方,即其中一组参

比激光头6的激光束位于工作激光头5激光束的上方,且该组参比激光头6间隔设置工作激光头5激光束的上方,优选为等间隔;剩余一组参比激光头6的激光束位于工作激光头5激光束的下方,且该组参比激光头6间隔设置工作激光头5激光束的下方,优选为等间隔。采用这种方案,通过两组分设于上方、下方的参比激光头6给予参考,边与操作人员快速精准的判断,提高检测结果的准确性。

53.在另一种技术方案中,多个参比激光头6中包括两个预警激光头,两个预警激光头的激光束分别位于工作激光头5激光束的上方和下方,且与工作激光头5的激光束之间的距离等于预警距离h1。采用这种方案,每组参比激光头6包括一个预警激光头,该预警激光头在该组参比激光头6中其激光束距离工作激光头5激光束的距离最近,预警距离h1设定为料面高度向上或者向下超过该预警距离时,需要调整圆辊给料机3的给料速度,位于上方的预警激光头和位于下方的预警激光头的预警距离h1可以相等,可以不等,具体根据实际情况确定。

54.在另一种技术方案中,还包括:安装架7,其设于烧结台车1沿输送方向的后端,用于提供激光头和摄像头的安装空间,所述安装架7为长方体形且朝向所述烧结台车1的一端敞口设置,所述安装架7上与每个激光头对应设置有安装组件,多个安装组件上下间隔设置,每一安装组件包括:

55.托盘8,其两侧后端与所述安装架7铰接,其中,与托盘8对应的激光头安装于托盘8顶面;

56.一对滑杆80,一对滑杆80分设于所述托盘8两侧前端,所述安装架7两侧贯穿具有弧形滑道81,一对滑杆80滑动设于一对弧形滑道81内且自由端穿出对应弧形滑道81,穿出端螺接螺帽,螺帽拧紧穿出端后,与安装架7壁面抵接,形成支撑,以固定一对滑杆80,进而固定激光头,实现对激光头安装角度的调节。摄像头同样通过安装架7安装,具体配合辅助支撑结构安装即可,采用这种方案,提高激光头角度的无极限调节,满足各种高度安装需求。

57.如图1-4所示,本发明提供一种烧结台车布料系统,包括:

58.①

、设于烧结台车1顶端的料仓2、圆辊给料机3、布料器4,其中,所述布料器4为多辊布料器4,优选为7辊布料器4,使用过程中,物料通过料仓2到达圆辊给料机3,而后通过圆辊给料机3导料至布料器4,通过布料器4向台车表面进行布料;

59.②

、设于烧结台车1上方且位于布料器4前方的平料板9,布料后的物料经过平料板9后,解决料面起齿问题,保持物料表面的平整性;

60.③

、烧结台车布料厚度检测系统,包括:

61.激光头,其设于烧结台车1沿输送方向的后端,包括朝向布料流射出一字型激光束的工作激光头5和至少一个参比激光头6,其中,工作激光头5的激光束高度等于预定布料高度h0,工作激光头5和至少一个参比激光头6的激光束的高度不同、颜色不同,优选的,至少一个参比激光头6为多个,多个参比激光头6分为两组,两组参比激光头6的激光束分别间隔位于工作激光头5激光束的上方、下方;进一步优选的,多个参比激光头6中包括两个预警激光头,两个预警激光头的激光束分别位于工作激光头5激光束的上方和下方,且与工作激光头5的激光束之间的距离等于预警距离h1;

62.摄像头,其镜头朝向布料流,用于获取包含全部激光束的布料流视频图像;优选

的,所述摄像头的镜头沿水平方向设置;

63.显示模块,其与摄像头连接,用于显示视频图像其中,其中,预定布料高度等于所述平料板9的底面高度。

64.在上述技术方案中,烧结车间技术员为了在某一阶段达到一定的烧结技术指标,往往会降低或升高布料器4后面的平料板9的高度作为技术要求,即不同工作时段最佳的料层厚度(预定布料高度h0)不一样,其具体根据实际情况设置,具体的:h0=75cm;

65.要求看火工在每一阶段所布料的高度在不低于平料板9的高度的基础上,无限接近相等,这样的布料厚度过了平料板9之后才不至于导致料面起齿,才能得到满足技术要求的完美平整的料面。所以平料板9的高度才是看火工要参考的标准高度,然而,当圆辊给料机3正常布料时,看火工是看不到平料板9的,要想知道自己的布料效果,只能等到料面过了平料板9之后进入点火炉膛之前,才能做出相应的调整,这就导致看火工的调整动作相对滞后。在圆辊给料机3下方,投射出一条一字水平的激光束(具体可设置为红色),其高度与平料板9的水平高度一致,红色激光束的高度参照了平料板9的高度,且与平料板9的高度一致,使用过程中,烧结台车布料系统的布料方法,包括以下步骤:

66.物料通过料仓2到达圆辊给料机3,而后通过圆辊给料机3导料至布料器4,通过布料器4向台车表面进行布料

67.控制摄像头间隔预定时间(根据实际操作需求设定获取时间间隔)获取的包含全部激光束的布料流视频图像,并通过显示模块显示;

68.而后由看火工依据显示模块显示的布料流视频图像,调整圆辊给料机3的给料速度;

69.或者,智能化依据布料流视频图像调整圆辊给料机3的给料速度。采用这种技术方案,布料过程中,把检测目标转移到了圆辊给料机3下方的料面(布料流),及时精确提供最直接最贴切的布料信息参考。

70.在另一种技术方案中,还包括:

71.图片识别模块,其与摄像头连接,用于获取布料流视频图像,并标记布料厚度线,并通过显示模块显示;

72.布料厚度确定模块,其与图片识别模块连接,用于依据布料厚度线拟合获得布料平均线,确定布料平均厚度h2,其中,布料平均厚度确定的方法具体包括:

[0073]ⅰ,以相机坐标为参考,设定布料流视频图像的原点坐标,进一步确定布料厚度线的最高点和最低端,并获得对应的坐标,具体的最高点坐标(xh,yh)、最低点坐标(x

l

,y

l

),获得其沿y轴方向的中点坐标yh=(yh+y

l

)/2,进一步获取工作激光头5激光束在布料流视频图像上的y轴坐标yg,则h2=(yh/yg)*h0;

[0074]ⅱ,以相机坐标为参考,设定布料流视频图像的原点坐标,进一步确定布料厚度线围成的积分面积s,因为s=x*h2,其中,x为物料在x轴的长度,其已知,获得平均的布料平均厚度h2;

[0075]

给料速度确定模块,其与布料厚度确定模块连接,计算δh=|h

0-h2|,判定δh是否大于h1,若是,确定给料速度v2=(h2/h1)*v1,其中,v1为圆辊给料机3的当前给料速度。采用这种方案,布料过程中,把检测目标转移到了圆辊给料机3下方的料面(布料流),依据布料信息,自动化确定当前布料平均厚度h2,并确定给料速度v2。

[0076]

实施例1

[0077]

烧结台车布料系统的布料方法,包括以下步骤:

[0078]

物料通过料仓2到达圆辊给料机3,而后通过圆辊给料机3导料至布料器4,通过布料器4向台车表面进行布料

[0079]

控制摄像头间隔预定时间(根据实际操作需求设定获取时间间隔)获取的包含全部激光束的布料流视频图像;

[0080]

依据布料流视频图像,并标记布料厚度线,并通过显示模块显示;

[0081]

依据布料厚度线与激光束的相对位置关系调整圆辊给料机3的给料速度。

[0082]

实施例2

[0083]

烧结台车布料系统的布料方法,包括以下步骤:

[0084]

物料通过料仓2到达圆辊给料机3,而后通过圆辊给料机3导料至布料器4,通过布料器4向台车表面进行布料

[0085]

控制摄像头间隔预定时间(根据实际操作需求设定获取时间间隔)获取的包含全部激光束的布料流视频图像;

[0086]

依据布料流视频图像,并标记布料厚度线,并通过显示模块显示;

[0087]

依据布料厚度线拟合获得布料平均线,确定布料平均厚度h2;

[0088]

计算δh=|h

0-h2|,判定δh是否大于h1,若是,确定给料速度v2=(h2/h1)*v1,其中,v1为圆辊给料机3的当前给料速度。采用这种方案,布料过程中,把检测目标转移到了圆辊给料机3下方的料面(布料流),依据布料信息,自动化确定当前布料平均厚度h2,并确定给料速度v2。

[0089]

这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明烧结台车布料厚度检测系统、布料系统和布料方法的应用、修改和变化对本领域的技术人员来说是显而易见的。

[0090]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1