一种硅胶生产用多级蒸汽换热干燥装置及其干燥方法与流程

1.本发明涉及多级蒸汽换热干燥相关领域,具体为一种硅胶生产用多级蒸汽换热干燥装置及其干燥方法。

背景技术:

2.通常所说的硅胶是指无机硅胶,通过无机反应制得。硅胶具有三维空间网状结构的高活性多孔吸附材料,孔隙结构丰富、比表面积较大,属于非晶态物质。硅胶具有无毒无味,不溶于水及任何溶剂,化学性质稳定、吸附性能高、热稳定性好、有较高的机械强度。硅胶中h2o为结构水,它以羟基(oh)形式与硅原子相连形成大量硅羟基覆盖在硅胶表面,使硅胶可以优先吸附极性分子和不饱和碳氢化合物。因此,硅胶在工业生产和科学研究中有广泛应用。

3.硅胶的主要品种包括:a型硅胶,也称细孔硅胶,主要用作气体净化剂、干燥剂、空气湿度调节剂和催化剂载体,并用于石油化工产品的精制分离和有机产品的脱水精制等;b型硅胶,主要用作空气湿度调节剂、催化剂及载体、宠物垫料,以及用作层析硅胶等精细化工产品的原料;c型硅胶,也称粗孔硅胶,主要用作气体净化剂、干燥剂及绝缘油的除酸剂等,粗孔块状硅胶主要用作催化剂载体、干燥剂、气体和液体净化剂等。

4.硅胶生产的工艺:首先配制一定浓度和温度的硫酸和硅酸钠溶液,经合成反应制胶生成硅凝胶溶液,硅凝胶进行老化扩孔并稳定结构,然后进行酸泡、水洗除去胶中的硫酸钠、硫酸及其他杂质,(a型硅胶水洗后没有二次扩孔,b、c型硅胶水洗后有二次扩孔),取样检测达到过程分析指标后,而后进行捞胶并用蒸汽换热干燥,因此蒸汽换热干燥是硅胶生产过程中不可或缺的一个环节。

5.由于蒸汽换热过程中温度降低会变成液态,而液态水还是位于蒸汽流动的管道下部,在液态水较少时,蒸汽从液态水上方经过,不影响正常换热干燥效果,但随着换热干燥过程的逐步进行,液态水的生成量越来越多,蒸汽流通区域需要通过液态水再向上溢出,即蒸汽除了与硅胶换热外还与液态水有接触存在换热情况,蒸汽的温度随着流通而降低,影响硅胶干燥效率。

技术实现要素:

6.本发明的目的在于提供一种硅胶生产用多级蒸汽换热干燥装置及其干燥方法,以解决上述背景技术中提出的目前蒸汽换热干燥过程中,液态水的生成量越来越多,蒸汽流通区域需要通过液态水再向上溢出,即蒸汽除了与硅胶换热外还与液态水有接触存在换热情况,蒸汽的温度随着流通而降低,影响硅胶干燥效率的问题。

7.为实现上述目的,本发明提供如下技术方案:一种硅胶生产用多级蒸汽换热干燥装置,包括第一级蒸汽换热干燥单元和第二级蒸汽换热干燥单元,第一级蒸汽换热干燥单元和第二级蒸汽换热干燥单元均包括蒸汽换热壳体,所述蒸汽换热壳体的内部形成硅胶换热腔,所述硅胶换热腔的内部从前至后设置有多组蒸汽输送管,所述蒸汽输送管包括竖直

输送部和下弧形部,所述下弧形部的下端焊接固定有汽液分离管,所述汽液分离管内部的下端焊接固定有固定隔板,所述汽液分离管内部沿固定隔板的上端形成汽液分离腔,所述汽液分离腔内部的上端设置有漏液溢气组件,所述漏液溢气组件包括空心斗,所述空心斗的上端焊接固定有固定环,固定环与汽液分离管内壁焊接固定,所述空心斗的下端安装有流通环管,所述固定环的内部设置有固定盘,所述固定盘的中间形成中间区,所述中间区上设置有若干个贯穿槽,所述固定盘上十字方向贯穿设置有溢气管,溢气管的上端延伸至下弧形部的内部,溢气管的下端延伸至汽液分离腔的内部,所述固定隔板上端安装有排液组件,所述排液组件包括空心半球体和固定裙边,空心半球体焊接于固定裙边的上端,流通环管中心与空心半球体中心位于同一竖直线上。

8.优选的,所述固定裙边的内部安装有固定杆,固定杆与空心半球体内部上端面的中间焊接固定,所述固定杆外部的另一端十字方向焊接固定有十字连接杆,所述十字连接杆的外部焊接固定有漏液管,所述漏液管、十字连接杆和固定杆之间形成漏液槽。

9.优选的,所述蒸汽换热壳体的两侧均安装有蒸汽过滤箱,一侧所述蒸汽过滤箱外侧的中间安装有第一蒸汽进管,另一侧所述蒸汽过滤箱外侧的中间安装有第二蒸汽进管,所述蒸汽换热壳体上端一侧安装有硅胶进管,所述蒸汽换热壳体上端中间安装有蒸汽排管,蒸汽排管与蒸汽输送管连通,所述蒸汽换热壳体上端另一侧安装有尾气排管,所述蒸汽换热壳体下端中间安装有硅胶排管,硅胶进管、尾气排管和硅胶排管的另一端均延伸至硅胶换热腔的内部,所述蒸汽换热壳体下端的两侧安装有热水排管。

10.优选的,所述第一级蒸汽换热干燥单元的第二蒸汽进管与第二级蒸汽换热干燥单元的蒸汽排管之间安装有蒸汽循环管,所述第一级蒸汽换热干燥单元的硅胶排管与第二级蒸汽换热干燥单元的硅胶进管之间安装有硅胶输送管。

11.优选的,所述汽液分离管的下端通过法兰连接有连接三通管,所述连接三通管通过法兰连接有热水输送水平管,所述热水输送水平管的两端连接有热水输送斜管,多个所述蒸汽输送管上热水输送斜管共同连接有热水汇总管,热水输送水平管、热水输送斜管、热水汇总管和热水排管连通。

12.优选的,所述竖直输送部内部形成平直流动腔,所述下弧形部内部形成弧形流动腔。

13.优选的,所述固定隔板由弧形斜板和圆形水平板构成,弧形斜板和圆形水平板焊接固定,弧形斜板与汽液分离管内侧面焊接固定,漏液管穿过圆形水平板延伸至圆形水平板的下端。

14.优选的,所述蒸汽输送管还包括上弧形部和水平部,上弧形部、竖直输送部和下弧形部形成一个通路,多个通路依次连接,水平部位于两侧通路的最外端,上弧形部、水平部、竖直输送部和下弧形部相邻之间连通,水平部穿过蒸汽换热壳体侧面与蒸汽过滤箱连接。

15.一种干燥方法,包括如下步骤:

16.步骤一:捞出的硅胶通过硅胶进管进入第一级蒸汽换热干燥单元的硅胶换热腔内,第一蒸汽进管和第二蒸汽进管通入蒸汽进蒸汽输送管内与硅胶换热腔内的硅胶进行换热;

17.步骤二:硅胶温度升高后生成尾气从尾气排管排出,蒸汽输送管内部的蒸汽换热后通过蒸汽排管排出;

18.步骤三:第一级换热后硅胶通过硅胶排管排出,再通过硅胶输送管的输送到达第二级蒸汽换热干燥单元的硅胶进管位置,通过硅胶进管进入第二级蒸汽换热干燥单元的硅胶换热腔内,第一蒸汽进管和第二蒸汽进管通入蒸汽进蒸汽输送管内与硅胶换热腔内的硅胶进行换热;

19.步骤四:第二级换热后硅胶通过硅胶排管排出,硅胶温度升高后生成尾气从尾气排管排出,蒸汽输送管内部的蒸汽换热后通过蒸汽排管排出,再通过蒸汽循环管的输送重新到达第一级蒸汽换热干燥单元的第二蒸汽进管,参与下一轮硅胶换热干燥反应;

20.步骤五:步骤一和步骤三中,第一级蒸汽换热干燥单元和第二级蒸汽换热干燥单元内进行换热反应时,蒸汽输送管内蒸汽随着换热进行温度降低生成液态水,蒸汽经过下弧形部时,大部分从弧形流动腔向上流动至平直流动腔内继续换热;

21.步骤六:液态水和部分蒸汽通过贯穿槽进入空心斗内,再从流通环管流出,汽液混合物与排液组件的空心半球体外表面碰撞,液态水沿着空心半球体和固定裙边外表面向下流动,蒸汽向上运动,再通过溢气管重新流动至蒸汽输送管内部进行换热;

22.步骤七:液态水位于固定隔板上端,直至液态水的水位到达高于漏液管上端面,液态水通过漏液管与固定杆和十字连接杆之间形成的漏液槽漏出,通过漏液管到达热水输送水平管内;

23.步骤八:热水输送水平管内液态水随重力流向热水输送斜管内,多组蒸汽输送管内生成的液态水通过热水汇总管汇总后沿着热水排管流出。

24.与现有技术相比,本发明的有益效果是:

25.1、该发明中,进行换热反应时,蒸汽输送管内蒸汽随着换热进行温度降低生成液态水,蒸汽经过下弧形部时,大部分从弧形流动腔向上流动至平直流动腔内继续换热;液态水和部分蒸汽通过贯穿槽进入空心斗内,再从流通环管流出,汽液混合物与排液组件的空心半球体外表面碰撞,液态水沿着空心半球体和固定裙边外表面向下流动,蒸汽向上运动,再通过溢气管重新流动至蒸汽输送管内部进行换热;实现了汽液的分离,蒸汽输送管内蒸汽正常流动不会因为液态水的生成而影响蒸汽温度,解决了目前蒸汽换热干燥过程中,液态水的生成量越来越多,蒸汽流通区域需要通过液态水再向上溢出,即蒸汽除了与硅胶换热外还与液态水有接触存在换热情况,蒸汽的温度随着流通而降低,影响硅胶干燥效率的问题;且向下流通液态水中少量蒸汽也通过结构之间的配合而重新进入蒸汽输送管内,减少蒸汽损失。

26.2、该发明中,液态水流动不是直接流向热水输送水平管,而是积于固定隔板上端,直至液态水的水位到达高于漏液管上端面,液态水通过漏液管与固定杆和十字连接杆之间形成的漏液槽漏出,通过漏液管到达热水输送水平管内;减少汽液分离腔内蒸汽在流通压力作用下继续进入液态水中与液态水共同流出的情况,配合实现少量蒸汽与液态水的再分离。

27.3、该发明中,先进行第一级换热,捞出的硅胶通过硅胶进管进入第一级蒸汽换热干燥单元的硅胶换热腔内,通入蒸汽进蒸汽输送管内与硅胶换热腔内的硅胶进行换热,蒸汽输送管内部的蒸汽换热后通过蒸汽排管排出;后进行第二级换热,第一级换热后硅胶通过硅胶排管排出,再通过硅胶输送管的输送到达第二级蒸汽换热干燥单元的硅胶进管位置,通过硅胶进管进入第二级蒸汽换热干燥单元的硅胶换热腔内,通入蒸汽进蒸汽输送管

内与硅胶换热腔内的硅胶进行换热,蒸汽输送管内部的蒸汽换热后通过蒸汽排管排出,再通过蒸汽循环管的输送重新到达第一级蒸汽换热干燥单元的第二蒸汽进管,参与下一轮硅胶换热干燥反应。整个蒸汽的走向是两侧进气中间流出,减少蒸汽随着流动温度降低带来的换热不均衡情况出现,且第二级换热中硅胶温度上升,含水量降低,通入蒸汽的热量流失小,将其流出蒸汽重新通入第一级换热中,与原温度蒸汽共同换热,提高了蒸汽利用效率。

附图说明

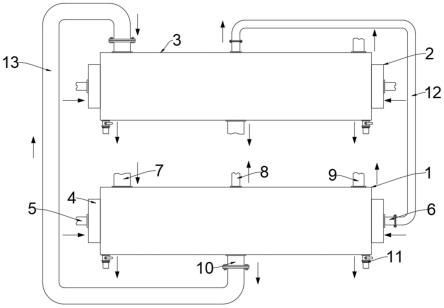

28.图1为本发明的一种硅胶生产用多级蒸汽换热干燥装置的主视图;

29.图2为本发明的一种硅胶生产用多级蒸汽换热干燥装置的第一级蒸汽换热干燥单元或第二级蒸汽换热干燥单元的内部结构示意图;

30.图3为本发明的图2的a处结构放大图;

31.图4为本发明的一种硅胶生产用多级蒸汽换热干燥装置的蒸汽过滤箱与水平部的连接结构示意图;

32.图5为本发明的一种硅胶生产用多级蒸汽换热干燥装置的蒸汽输送管、汽液分离管、热水输送水平管和连接三通管的内部结构示意图;

33.图6为本发明的图5的b处结构放大图;

34.图7为本发明的一种硅胶生产用多级蒸汽换热干燥装置的漏液溢气组件的立体结构示意图;

35.图8为本发明的一种硅胶生产用多级蒸汽换热干燥装置的排液组件的立体结构示意图;

36.图9为本发明的硅胶生产工艺流程示意图。

37.图中:1、第一级蒸汽换热干燥单元;2、第二级蒸汽换热干燥单元;3、蒸汽换热壳体;4、蒸汽过滤箱;5、第一蒸汽进管;6、第二蒸汽进管;7、硅胶进管;8、蒸汽排管;9、尾气排管;10、硅胶排管;11、热水排管;12、蒸汽循环管;13、硅胶输送管;14、硅胶换热腔;15、蒸汽输送管;16、上弧形部;17、竖直输送部;18、下弧形部;19、水平部;20、汽液分离管;21、热水输送水平管;22、连接三通管;23、热水输送斜管;24、热水汇总管;25、平直流动腔;26、弧形流动腔;27、漏液溢气组件;28、排液组件;29、固定隔板;30、弧形斜板;31、圆形水平板;32、汽液分离腔;33、漏液管;34、固定环;35、空心斗;36、流通环管;37、固定盘;38、中间区;39、贯穿槽;40、溢气管;41、空心半球体;42、固定裙边;43、固定杆;44、十字连接杆;45、漏液槽。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

39.请参阅图1-9,本发明提供的一种实施例:一种硅胶生产用多级蒸汽换热干燥装置,包括第一级蒸汽换热干燥单元1和第二级蒸汽换热干燥单元2,第一级蒸汽换热干燥单元1和第二级蒸汽换热干燥单元2均包括蒸汽换热壳体3,蒸汽换热壳体3的内部形成硅胶换热腔14,硅胶换热腔14的内部从前至后设置有多组蒸汽输送管15,多组蒸汽输送管15共同配合进行换热,蒸汽输送管15包括竖直输送部17和下弧形部18,竖直输送部17内部形成平直流动腔25,下弧形部18内部形成弧形流动腔26,蒸汽顺着弧形流动腔26向上流动;下弧形

部18的下端焊接固定有汽液分离管20,汽液分离管20内部的下端焊接固定有固定隔板29,汽液分离管20内部沿固定隔板29的上端形成汽液分离腔32,汽液分离腔32内部的上端设置有漏液溢气组件27,漏液溢气组件27包括空心斗35,空心斗35的空心腔是柱形结构的,不是斗形结构;空心斗35的上端焊接固定有固定环34,固定环34与汽液分离管20内壁焊接固定,空心斗35的下端安装有流通环管36,固定环34的内部设置有固定盘37,固定盘37的中间形成中间区38,中间区38上设置有若干个贯穿槽39,贯穿槽39主要是为了让生成的液态水流出,但蒸汽源源不断的进入有驱动力作用下,部分蒸汽会沿着贯穿槽39向下流动,所以需要对这部分蒸汽进行处理;固定盘37上十字方向贯穿设置有溢气管40,溢气管40的上端延伸至下弧形部18的内部,溢气管40的下端延伸至汽液分离腔32的内部,且位于较上端,热空气会向上运动,从而能够溢出;固定隔板29上端安装有排液组件28,排液组件28包括空心半球体41和固定裙边42,固定裙边42的设置使受到冲击作用的汽液混合物分离后一个向上流动,另一个向下受重力影响流动,空心半球体41焊接于固定裙边42的上端,流通环管36中心与空心半球体41中心位于同一竖直线上,流通环管36内汽液混合物能够到达空心半球体41外表面上方而炸开;固定裙边42的内部安装有固定杆43,固定杆43与空心半球体41内部上端面的中间焊接固定,固定杆43外部的另一端十字方向焊接固定有十字连接杆44,十字连接杆44的外部焊接固定有漏液管33,漏液管33的内直径明显大于固定杆43的直径,漏液管33、十字连接杆44和固定杆43之间形成漏液槽45;固定隔板29由弧形斜板30和圆形水平板31构成,弧形斜板30和圆形水平板31焊接固定,弧形斜板30与汽液分离管20内侧面焊接固定,漏液管33穿过圆形水平板31延伸至圆形水平板31的下端,液态水流动不是直接流向热水输送水平管21,而是积于固定隔板29上端,直至液态水的水位到达高于漏液管33上端面,液态水通过漏液管33与固定杆43和十字连接杆44之间形成的漏液槽45漏出,通过漏液管33到达热水输送水平管21内;减少汽液分离腔32内蒸汽在流通压力作用下继续进入液态水中与液态水共同流出的情况,配合实现少量蒸汽与液态水的再分离。

40.请参阅图1、图2和图3,蒸汽换热壳体3的两侧均安装有蒸汽过滤箱4,一侧蒸汽过滤箱4外侧的中间安装有第一蒸汽进管5,另一侧蒸汽过滤箱4外侧的中间安装有第二蒸汽进管6,蒸汽换热壳体3上端一侧安装有硅胶进管7,蒸汽换热壳体3上端中间安装有蒸汽排管8,蒸汽排管8与蒸汽输送管15连通,蒸汽换热壳体3上端另一侧安装有尾气排管9,硅胶温度升高后生成尾气从尾气排管9排出;蒸汽换热壳体3下端中间安装有硅胶排管10,蒸汽换热壳体3内部下端面向硅胶排管10方向略微倾斜,便于下料;硅胶进管7、尾气排管9和硅胶排管10的另一端均延伸至硅胶换热腔14的内部,蒸汽换热壳体3下端的两侧安装有热水排管11,汽液分离管20的下端通过法兰连接有连接三通管22,连接三通管22通过法兰连接有热水输送水平管21,热水输送水平管21的两端连接有热水输送斜管23,多个蒸汽输送管15上热水输送斜管23共同连接有热水汇总管24,热水输送水平管21、热水输送斜管23、热水汇总管24和热水排管11连通,热水输送水平管21内液态水随重力流向热水输送斜管23内,多组蒸汽输送管15内生成的液态水通过热水汇总管24汇总后沿着热水排管11流出。

41.硅胶中h2o为结构水,它以羟基(oh)形式与硅原子相连形成大量硅羟基覆盖在硅胶表面,使硅胶可以优先吸附极性分子和不饱和碳氢化合物,因此硅胶呈可流动状态。

42.请参阅图1,第一级蒸汽换热干燥单元1的第二蒸汽进管6与第二级蒸汽换热干燥单元2的蒸汽排管8之间安装有蒸汽循环管12,第二级蒸汽换热干燥单元2内通入蒸汽进蒸

汽输送管15内与硅胶换热腔14内的硅胶进行换热,蒸汽输送管15内部的蒸汽换热后通过蒸汽排管8排出,再通过蒸汽循环管12的输送重新到达第一级蒸汽换热干燥单元1的第二蒸汽进管6,参与下一轮硅胶换热干燥反应,整个蒸汽的走向是两侧进气中间流出,减少蒸汽随着流动温度降低带来的换热不均衡情况出现,且第二级换热中硅胶温度上升,含水量降低,通入蒸汽的热量流失小,将其流出蒸汽重新通入第一级换热中,与原温度蒸汽共同换热,提高了蒸汽利用效率;第一级蒸汽换热干燥单元1的硅胶排管10与第二级蒸汽换热干燥单元2的硅胶进管7之间安装有硅胶输送管13,第一级换热后硅胶通过硅胶排管10排出,再通过硅胶输送管13的输送到达第二级蒸汽换热干燥单元2的硅胶进管7位置,通过硅胶进管7进入第二级蒸汽换热干燥单元2的硅胶换热腔14内。

43.请参阅图2和图4,蒸汽输送管15还包括上弧形部16和水平部19,上弧形部16、竖直输送部17和下弧形部18形成一个通路,多个通路依次连接,水平部19位于两侧通路的最外端,上弧形部16、水平部19、竖直输送部17和下弧形部18相邻之间连通,水平部19穿过蒸汽换热壳体3侧面与蒸汽过滤箱4连接。蒸汽过滤箱4内部为过滤材质,主要是对蒸汽进行简单过滤,避免杂质颗粒进入附着于管道上。

44.一种干燥方法,包括如下步骤:

45.步骤一:捞出的硅胶通过硅胶进管7进入第一级蒸汽换热干燥单元1的硅胶换热腔14内,第一蒸汽进管5和第二蒸汽进管6通入蒸汽进蒸汽输送管15内与硅胶换热腔14内的硅胶进行换热;

46.步骤二:硅胶温度升高后生成尾气从尾气排管9排出,蒸汽输送管15内部的蒸汽换热后通过蒸汽排管8排出;

47.步骤三:第一级换热后硅胶通过硅胶排管10排出,再通过硅胶输送管13的输送到达第二级蒸汽换热干燥单元2的硅胶进管7位置,通过硅胶进管7进入第二级蒸汽换热干燥单元2的硅胶换热腔14内,第一蒸汽进管5和第二蒸汽进管6通入蒸汽进蒸汽输送管15内与硅胶换热腔14内的硅胶进行换热;

48.步骤四:第二级换热后硅胶通过硅胶排管10排出,硅胶温度升高后生成尾气从尾气排管9排出,蒸汽输送管15内部的蒸汽换热后通过蒸汽排管8排出,再通过蒸汽循环管12的输送重新到达第一级蒸汽换热干燥单元1的第二蒸汽进管6,参与下一轮硅胶换热干燥反应;

49.步骤五:步骤一和步骤三中,第一级蒸汽换热干燥单元1和第二级蒸汽换热干燥单元2内进行换热反应时,蒸汽输送管15内蒸汽随着换热进行温度降低生成液态水,蒸汽经过下弧形部18时,大部分从弧形流动腔26向上流动至平直流动腔25内继续换热;

50.步骤六:液态水和部分蒸汽通过贯穿槽39进入空心斗35内,再从流通环管36流出,汽液混合物与排液组件28的空心半球体41外表面碰撞,液态水沿着空心半球体41和固定裙边42外表面向下流动,蒸汽向上运动,再通过溢气管40重新流动至蒸汽输送管15内部进行换热;

51.步骤七:液态水位于固定隔板29上端,直至液态水的水位到达高于漏液管33上端面,液态水通过漏液管33与固定杆43和十字连接杆44之间形成的漏液槽45漏出,通过漏液管33到达热水输送水平管21内;

52.步骤八:热水输送水平管21内液态水随重力流向热水输送斜管23内,多组蒸汽输

送管15内生成的液态水通过热水汇总管24汇总后沿着热水排管11流出。

53.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1