基于相变熔盐的压机生产线能源回收装置及其回收方法与流程

1.本发明涉及能源综合回收再利用的技术领域,尤其是一种基于相变熔盐的压机生产线能源回收装置及其回收方法。

背景技术:

2.目前,生产锻件产品的压机生产线,其基本工艺流程为:加热坯料、锻造、冷却三个方面,其中加热坯料过程中需要耗费大量的电能才能使坯料的温度升高至锻造要求,但锻造成型后,锻件的温度较高,需要经过冷却的方式才能进行深加工或者存储。现有的锻件冷却通常采用自然冷却的方式,该冷却方法耗时长,影响生产效率,因此一些生产方会借助吹风等辅助散热,但是风换热后直接排入空气中,无法将余热回收利用,冷却过程中耗费大量的能源,间接造成了能源的浪费。

技术实现要素:

3.为解决上述技术问题,本发明提出一种基于相变熔盐的压机生产线能源回收装置,其旨在解决常规余热无法回收利用,能源耗费大的问题。

4.本发明提出一种基于相变熔盐的压机生产线能源回收装置,包括压机,电加热炉,电加热炉置于压机的一侧,压机的另一侧设置有熔盐换热窑,电加热炉的另一侧设置有预热炉;熔盐换热窑的两侧分别设置有低温存储罐和高温存储罐,熔盐换热窑分别通过管道与低温存储罐和高温存储罐连接,低温存储罐和高温存储罐分别通过管道与预热炉连接。

5.与现有技术相比,本发明的有益效果是:本发明在锻件冷却环节中增加具有相变熔盐的熔盐换热窑,利用熔盐在高温环境中因发生相变从而吸收来自锻件大量的热能,同时熔盐具有高熵的性能,具有能源储存的优点,实现了余热回收与储存的功能;在加热炉前放置利用回收热能的预热炉,将坯料进行预热,在实用电加热炉加热时,降低电能的消耗。

6.进一步的,本发明采用如下优选方案:熔盐换热窑包括罩体和传送带,传送带贯穿熔盐换热窑,罩体包括顶部换热器及其两侧的侧部换热器,顶部换热器及其两侧的侧部换热器串联组成换热组,换热组的两个管道接口分别为熔盐入口和熔盐出口,低温存储罐通过熔盐入口与换热组连通,高温存储罐通过熔盐入口与换热组连通;传送带置于罩体的下方且罩体在传送带的上方形成一个密闭的舱室。

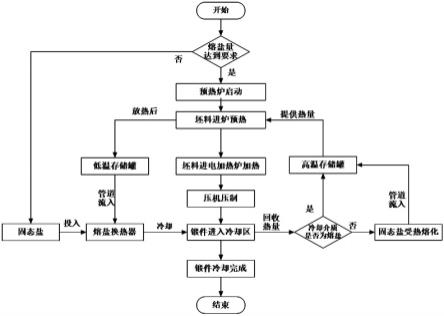

7.本发明还提出一种基于相变熔盐的压机生产线能源回收方法,按照如下步骤进行:s1、生产线第一次启动时,第一批锻件加工先使用电机热炉对坯料进行加热,压机锻造后,进入冷却区进行冷却,在熔盐换热窑的投料口放入固态盐;s2、固态盐熔化后通过管道流入高温存储罐内,高温存储罐内的熔盐通过管道输送至预热炉内,预热炉启动,开始对坯料进行预热处理;

s3、坯料进入预热炉中,通过高温熔盐将坯料进行预热,使坯料由常温升高至设定的温度后,再将坯料转移至电加热炉中继续加热,同时高温熔盐流经预热炉对坯料进行预热后变成低温熔盐,低温熔盐通过管道由预热炉输送至低温存储罐内;s4、坯料在加热炉内完成加热后,转移至压机内完成锻压,低温存储罐内的低温熔盐通过管道输送至熔盐换热窑内与坯料进行换热,使坯料进行冷却;s5、重复步骤s2至步骤s4,完成对后续锻件的冷却换热回收处理。

8.本方法利用熔盐高熵的特性,在完成对锻件产品冷却的同时,将锻件冷却是放出的热量吸收,有效缩短了锻件的冷却时间,提高了生产效率。

9.进一步的,步骤s3中当高温存储罐和低温存储罐内存放足量的熔盐后,投料口停止加入固态盐。

附图说明

10.图1为本发明的工艺流程图;图2为本发明的俯视图;图3为本发明的工艺剖视图;图中:压机1,坯料2,预热炉3,电加热炉4,锻件5,熔盐换热窑6,管道7,低温存储罐8,高温存储罐9,冷却区10,熔盐11,固态盐12,投料口13,顶部换热器14,侧边换热器15,传送带16。

具体实施方式

11.以下结合附图和具体实施例对本发明进一步说明。

12.本发明提出一种基于相变熔盐的压机生产线能源回收装置,主要由压机1,电加热炉4等组成,如图2、图3所示,电机热炉4置于压机1的右侧,预热炉3置于电加热炉4的右侧,压机1的左侧设置有熔盐换热窑6。

13.如图2、3所示,熔盐换热窑6主要由罩体和传送带16等组成,罩体的顶部设置有顶部换热器14,罩体的前后两侧分别设置有侧部换热器15,顶部换热14、侧边换热器15主要由翅片管、换热器壳体组成。侧边换热器15与顶部换热器14进行串联,组成换热组,换热组的两个管道接口分别为熔盐入口和熔盐出口,低温存储罐8通过熔盐入口与换热组连通,高温存储罐9通过熔盐入口与换热组连通。

14.传送带16置于罩体的下方且罩体在传送带16的上方形成一个密闭的舱室。

15.熔盐依次通过低温存储罐8-换热组-高温存储罐9运行,实现了对锻件5能源回收。当生产线连续运行时,即实现低温熔盐流向换热组,取热完成后的高温熔盐流入高温存储罐9进行备用。当预热炉3工作时,高温熔盐从高温存储罐9流入预热炉3内为坯料2进行预热,换热后变成低温熔盐,流入低温存储罐8中,准备下一次的能源回收,形成一个完整的闭环工艺。

16.在顶部换热器14的上方,开设投料口13,投料口13与顶部换热器14的翅片管相联通。当生产线刚启动时,将固态盐从投料口13放入顶部换热器14中,此时利用换热组吸收的热量将固态盐熔化,熔化后的熔盐经过流动,从顶部换热器14流向侧边换热器15,继续进行能源回收,低温熔盐取热完成后,流入高温存储罐9内进行存储。再次从投料口13加入固态

盐,重复之前的动作。此过程中需要不断的从投料口13投入固态盐,当系统内的熔盐量满足系统的使用时,停止从投料口13加入固态盐,并封闭投料口13。系统继续执行连续生产情况下,继续使用“熔盐从低温存储罐8-换热组-高温存储罐9-预热炉3-低温存储罐8”的工艺动作,完成对锻件5的能源回收与利用。

17.具体回收方法步骤如下:s1、生产线第一次启动时,第一批锻件5加工先使用电机热炉4对坯料2进行加热,压机1锻造后,进入冷却区10进行冷却,在熔盐换热窑6的投料口13放入固态盐。

18.固体盐从熔盐换热窑6顶部的投料口13由人工放入,顶部换热器14与侧边换热器15串联形成换热组,换热组内部的加热管内部倾斜,固态盐逐渐充满顶部换热器14、侧部换热器15。

19.s2、当固态盐吸收来自锻件5的热量后逐渐发生相变,固态盐熔化成熔盐,熔盐继续回收热量,当熔盐温度升高至设定值时,固态盐熔化后通过管道7流入高温存储罐9内存储。

20.当预热炉3启动后,高温存储罐9内的熔盐通过管道7输送至预热炉3内,开始对坯料2进行预热处理。

21.s3、坯料2进入预热炉3中,通过高温熔盐将坯料2进行预热,使坯料2由常温升高至设定的温度后,再将坯料2转移至电加热炉4中继续加热,同时高温熔盐流经预热炉3对坯料2进行预热后变成低温熔盐,低温熔盐通过管道7由预热炉3输送至低温存储罐8内备用。

22.s4、坯料2在电加热炉4内完成加热后,转移至压机1内完成锻压,压机1锻压完成后的锻件5转移至冷却区10,将低温存储罐8内的低温熔盐通过管道7输送至熔盐换热窑6内与坯料2进行换热的同时对热量进行回收。

23.s5、重复步骤s2至步骤s4,完成对后续锻件5的冷却换热回收处理。

24.本发明在锻件冷却环节中加入具有相变熔盐的熔盐换热窑,利用熔盐在高温环境中,因发生相变从而吸收来自锻件大量的热能,同时熔盐具有高熵的性能,具有能源储存的优点,实现了能源回收与存储的功能,同时,在电加热炉前放置利用回收热能进行加热的预热炉。将坯料进行预热后,再使用加热炉进行加热,减少了电能的消耗,实现了余热回收再利用的功能,节约成本,实现绿色生产。

25.以上仅为本发明的具体实施方式,但对本发明的保护并不局限于此,所有涉及本技术领域技术人员所能想到的对本技术方案技术特征提出等效变化或替换,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1