一种储能冷却系统及其运行方法与流程

1.本发明属于空调制冷领域,涉及制冷水储能技术,具体涉及一种储能冷却系统及其运行方法。

背景技术:

2.在空调的冷却水循环供应系统中,涉及到制冷水储能,所以冷却水循环供应系统也可以叫为储能冷却系统,制冷水储能是指建筑物平电、峰电段所需要冷热量的部分或全部在谷电段储蓄在水中,然后根据空调负荷要求释放这些冷热量,实现电负荷的“移峰填谷”,降低最高电负荷。

3.制冷水储能目前是采用储能罐存储低温储冷水,储冷水温一般不低于4℃,然后在平电、峰电时段进行放冷,放冷时通过换热器为末端设备(空调设备)直接供冷,也就是通过换热器将储能罐内的低温储冷水和空调设备输出的高温冷却水进行换热,从而将高温冷却水降温后重新提供给空调设备,这种方式存在一些问题,因为舒适性空调的供水温度随环境温度调节,一般为7~12℃,考虑换热器的换热温差,使得储能罐内的储冷水水温达到10℃左右时就不能供冷了,放冷工况即停止。因此,目前的储能罐只能实现约6℃温差的显热储能,单位储能罐体积的储能量比较少,这导致制冷水储能给系统带来的整体能耗减少非常有限,并且由于储冷水的可使用水温受到严重限制,使得制冷储能的应用场景和规模都受到局限,严重限制了冷却水循环系统的推广和应用。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,提供一种储能冷却系统及其运行方法,采用储能罐的储冷水与冷却塔的出水进行换热的方式,不但能够大幅提高储能罐内可利用的储放冷温差,提高储能罐单位体积的储能量,而且可以降低冷凝器的冷却水进水温度,从而有效冷水机组的能耗,从而也有效降低了系统整体运行能耗。

5.技术方案:为实现上述目的,本发明提供一种储能冷却系统,包括储能罐、冷水机组、冷却塔和放冷换热器,所述冷水机组包括蒸发器和冷凝器,所述储能罐上分别设置有上管道和下管道,所述放冷换热器内设置有一次侧管路和二次侧管路,所述上管道分别连接着一次侧管路的进水端和蒸发器的进水端,所述下管道分别连接着一次侧管路的出水端和蒸发器的出水端,所述二次侧管路的进水端和出水端分别连接着冷却塔的出水端和冷凝器的进水端,所述冷凝器的出水端连接着冷却塔的进水端,所述蒸发器的进水端和出水端分别连接着末端设备的出水端和进水端。

6.进一步地,所述冷却塔上设置有冷却塔补水装置,所述冷却塔补水装置通过冷却水补水泵连接着储能罐。实现了通过冷却塔补水装置将储能罐内的储冷水直接补充给冷却塔。

7.进一步地,所述上管道通过储能泵连接着蒸发器的进水端。

8.进一步地,所述下管道通过放冷泵连接着一次侧管路的出水端。

9.进一步地,所述冷却塔的出水端通过冷却泵连接着二次侧管路的进水端。

10.进一步地,所述二次侧管路的进水端和出水端分别设置有第一温度传感器和第二温度传感器,所述冷凝器的出水端处设置有第三温度传感器,所述储能罐的下管道和上管道处分别设置有第四温度传感器和第五温度传感器。

11.进一步地,所述上管道和下管道上分别设置有上布水器和下布水器,便于将进水布向储能罐内。

12.本发明还提供一种储能冷却系统的运行方法,该系统包括储冷工况运行模式和放冷工况运行模式,其中,

13.储冷工况运行模式的运行方法包括如下过程:

14.储能泵从储能罐的上管道引出高温储冷水,经冷水机组的蒸发器后被制冷成低温储冷水后从下管道回到储能罐;冷却泵将冷却塔冷却后的低温冷却水经放冷换热器的二次侧管路传输至冷水机组的冷凝器,吸收热量后成为高温冷却水,高温冷却水再进入冷却塔进行冷却,循环往复;

15.放冷工况运行模式的运行方法包括如下过程:

16.冷冻泵将末端设备的高温冷冻水传输进冷水机组的蒸发器后,高温冷冻水被制冷成低温冷冻水流向末端设备,为末端区域制冷;

17.放冷泵从储能罐内的下管道引出低温储冷水经放冷换热器的一次侧管路,一次侧管路内的低温储冷水与二次侧管路内的冷却水进行热交换,降低冷却水温度,吸收冷却水的热量后成为高温储冷水,再从储能罐的上管道回到储能罐,循环往复;

18.冷却泵将冷却塔冷却后的低温冷却水经放冷换热器的二次侧管路,二次侧管路内的低温冷却水与一次侧管路内的低温储冷水发生热交换,降低冷却水温度为更低温冷却水,更低温冷却水进入冷水机组的冷凝器,吸收热量后成为高温冷却水,然后进入冷却塔进行冷却,循环往复。

19.储冷工况运行模式的停止条件为:设定储能罐的储冷目标温度值,当第五温度传感器的实测温度达到储冷目标温度值时储冷工况停止运行;当谷电时间段结束时,即使第五温度传感器的实测温度未达到储冷目标温度值,储冷工况也停止运行。

20.放冷工况运行模式的运行和停止条件为:

21.通过第三温度传感器设定冷凝器进水温度s3,当第二温度传感器的实测温度s2》s3,并且第一温度传感器的实测温度s1》(第四温度传感器的实测温度s4-放冷换热器5的换热温差)时,自控系统以s2=s3为目标控制放冷泵运行,放冷泵最大功率运行时若s2》s3,保持放冷泵最大功率运行;

22.当第一温度传感器的实测温度s1《=(第四温度传感器的实测温度s4-放冷换热器5的换热温差)时,放冷工况停止运行。

23.冷水机组的冷凝温度是影响冷水机组效率的重要因素。大部分冷水机组的安全冷凝温度为25℃左右,仅在冬季和春、秋季部分时间段,冷却塔启动时的冷却水温度会出现冷凝温度低于限值的情况,则该时间段不运行放冷工况。在制冷季绝大部分时间段,冷却塔的冷却水出水温度都在安全冷凝温度以上,虽然不同冷水机组的效率曲线有所不同,但主要趋势都是冷凝温度越低,即冷水机组冷凝器的冷却水进水温度越低,冷水机组效率越高,冷却水进水温度每降低1℃,冷水机组大约降低能耗4%。

24.本发明的原理是将储能罐的冷量通过放冷换热器与冷却塔的出水即冷水机组冷凝器的进水进行换热,一方面降低冷凝温度,降低冷水机组的运行功率,另一方面采用储能罐的储冷水与冷却塔的出水进行换热的方式,大幅提高储能罐内可利用的储放冷温差,提高储能罐单位体积的储能量,另一方面可以降低冷凝器的冷却水进水温度,从而有效降低了冷水机组的能耗,实现电负荷的“移峰填谷”,降低最高电负荷。

25.本发明中储能罐内可利用的储放冷温差被成倍提高的原理为:

26.制冷季中高负荷时间段,冷却塔的出水一般都在28℃以上,极端高温天气甚至达到32℃以上。假设放冷换热器的换热温差是1℃,则大部分时间段,储能冷水温度小于27℃时即可为冷却塔的出水降温,通过放冷工况降低制冷能耗。若储能冷水温度也采用4℃,设定放冷上限温度为25℃,则可以实现21℃的储放冷温差,与目前的水储能技术中储能罐只能实现约6℃储放冷温差相比,相同储能罐体积,本发明的储能量是目前的储能技术的3.5倍,提升了制冷储能的效果,极大的增加了制冷储能的应用场景和规模。

27.有益效果:本发明与现有技术相比,具备如下优点:

28.1、采用储能罐的储冷水与冷却塔的出水进行换热的方式,再通过冷水机组对空调设备进行供冷,由于冷却塔的出水温度要远远高于空调设备的需求温度,所以储能罐内可利用的储放冷温差被成倍提高,解决了现有储能罐内储冷水的可使用温度受到限制的问题,提高了储能罐单位体积的储能量,大幅增加了制冷水储能对于放冷工况的冷量投入,从而降低了系统能耗。

29.2、冷水机组的冷凝器的冷却水进水温度能够得到降低,从而有效降低了冷水机组的能耗,降低最高电负荷,实现电负荷的“移峰填谷”。

附图说明

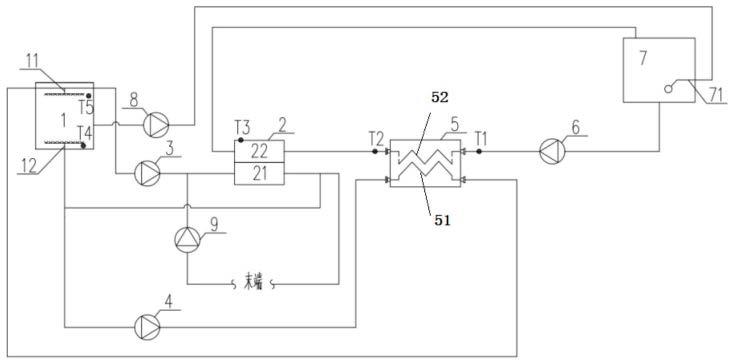

30.图1为本发明系统的结构连接示意图;

31.图2为本发明系统处于储冷工况时的运行示意图;

32.图3为本发明系统处于放冷工况时的运行示意图。

具体实施方式

33.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

34.如图1所示,本发明提供一种储能冷却系统,包括储能罐1、冷水机组2、冷却塔7和放冷换热器5,冷水机组2包括蒸发器21和冷凝器22,储能罐1上的上下端分别设置有上管道11和下管道12,上管道11和下管道12上分别设置有上布水器和下布水器,放冷换热器5内设置有一次侧管路51和二次侧管路52,上管道11分别连接着一次侧管路51的进水端和蒸发器21的进水端,且上管道11和蒸发器21的进水端之间设置有储能泵3,下管道12分别连接着一次侧管路51的出水端和蒸发器21的出水端,且下管道12和一次侧管路51的出水端之间设置有放冷泵4,二次侧管路52的进水端和出水端分别连接着冷却塔7的出水端和冷凝器22的进水端,且冷却塔7的出水端和二次侧管路52的进水端之间设置有冷却泵6,冷凝器22的出水端连接着冷却塔的进水端,冷却塔7上设置有冷却塔补水装置71,冷却塔补水装置71通过冷

却水补水泵8连接着储能罐1,冷却塔补水装置71还连接着自来水源,蒸发器21的进水端和出水端分别连接着末端的空调设备的出水端和进水端,且蒸发器21的进水端和空调设备的出水端之间设置有冷冻泵9,二次侧管路52的进水端和出水端分别设置有第一温度传感器t1和第二温度传感器t2,冷凝器22的出水端处设置有第三温度传感器t3,储能罐1的下管道12和上管道11处分别设置有第四温度传感器t4和第五温度传感器t5。

35.基于上述系统,本发明还提供一种储能冷却系统的运行方法,该系统包括储冷工况运行模式和放冷工况运行模式,其中,

36.如图2所示,储冷工况运行模式的运行方法包括如下过程:

37.储能泵3从储能罐1的上管道11引出高温储冷水,经冷水机组2的蒸发器21后被制冷成低温储冷水后从下管道12回到储能罐1;同时,冷却泵6将冷却塔7冷却后的低温冷却水经放冷换热器5的二次侧管路52传输至冷水机组2的冷凝器22,吸收热量后成为高温冷却水,高温冷却水再进入冷却塔7进行冷却,循环往复,具体的运行轨迹如图2的加粗部分所示。

38.如图3所示,放冷工况运行模式的运行方法包括如下过程:

39.冷冻泵9将末端的空调设备的高温冷冻水传输进冷水机组2的蒸发器21后,高温冷冻水被冷水机组2制冷成低温冷冻水流向空调设备,为末端区域制冷;

40.放冷泵4从储能罐1内的下管道12引出低温储冷水经放冷换热器5的一次侧管路51,一次侧管路51内的低温储冷水与二次侧管路52内的冷却水进行热交换,降低冷却水温度,吸收冷却水的热量后成为高温储冷水,再从储能罐1的上管道11回到储能罐1,循环往复;

41.冷却泵6将冷却塔7冷却后的低温冷却水经放冷换热器5的二次侧管路52,二次侧管路52内的低温冷却水与一次侧管路51内的低温储冷水发生热交换,降低冷却水温度为更低温冷却水,更低温冷却水进入冷水机组2的冷凝器22,吸收热量后成为高温冷却水,然后进入冷却塔7进行冷却,循环往复。放冷工况具体的运行轨迹如图3的加粗部分所示。

42.需要说明的是,在储冷工况和放冷工况的运行过程中,如果冷却塔7内需要补充冷却水,可通过冷却塔补水装置71向冷却塔7内补充冷却水,常规情况可补充自来水,然而当自来水温度高于储能罐1内储冷水温度时,可通过冷却水补水泵8将储冷水直接补充给冷却塔7,使得冷却塔7能够更高效的运行。

43.储冷工况运行模式的停止条件为:设定储能罐1的储冷目标温度值,当第五温度传感器t5的实测温度达到储冷目标温度值时储冷工况停止运行;当谷电时间段结束时,即使第五温度传感器t5的实测温度未达到储冷目标温度值,储冷工况也停止运行。

44.放冷工况运行模式的运行和停止条件为:

45.通过第三温度传感器t3设定冷凝器进水温度s3,当第二温度传感器t2的实测温度s2》s3,并且第一温度传感器t1的实测温度s1》(第四温度传感器t4的实测温度s4-放冷换热器5的换热温差)时,自控系统以s2=s3为目标控制放冷泵4运行,放冷泵4最大功率运行时若s2》s3,保持放冷泵最大功率运行;

46.当第一温度传感器t1的实测温度s1《=(第四温度传感器t4的实测温度s4-放冷换热器5的换热温差)时,放冷工况停止运行。

47.若储能罐1储冷量满足平电、峰电时全部放冷需求,即平电、峰电时放冷工况常开。

否则,放冷工况优先在峰电时段运行。

48.基于上述方案,为了体现本发明方案的效果,将本发明方案和现有空调冷却水循环系统进行实例对比分析,具体如下:

49.设定末端空调设备的冷冻水需求温度为10℃,储能罐内储冷水的目标存储温度是4℃,冷却塔的出水温度在28℃,放冷换热器5的换热温差是1℃,具体的分析如下:

50.在放冷工况中,现有空调冷却水循环系统其是采用储冷水和空调设备的输出的高温冷冻水在换热器中进行热交换,在这个过程中换热器输出的高温储冷水持续回流进储能罐,储能罐内的储冷水温度逐渐升高,当储冷水温度达到10℃时,其已经不能给高温冷冻水提供冷量,所以储能罐内的储冷水不能继续在放冷工况中使用,储能罐只能实现约6℃储放冷温差。

51.而在放冷工况中,本发明提供的空调冷却水循环系统在运行过程中,储能罐1内的储冷水也会持续上升,但是其最高的可使用温度达到28℃-1℃=27℃,也就是说储能罐1能够实现约21℃储放冷温差,相同储能罐体积,本发明的储能量是目前的储能技术的3.5倍,提升了制冷储能的效果,极大的增加了制冷储能的应用场景和规模。

52.并且在放冷工况中,现有空调冷却水循环系统中冷却塔的出水是直接进入到其冷凝器;而本发明系统中冷却塔7的出水需要经过放冷换热器5与储冷水进行换热降温,使得入到冷凝器22的冷却水的温度要低于现有系统,能够有效降低冷水机组2的能耗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1