磁瓦辊道电窑的智能温控系统的制作方法

1.本发明属于电窑温度控制领域,涉及磁瓦辊道电窑温度控制技术,具体是磁瓦辊道电窑的智能温控系统。

背景技术:

2.磁瓦辊道电窑是一种轻体化连续式工业窑炉,广泛应用于化工粉末、陶瓷基片等产品的快速烧成,具有能耗低、烧成周期短以及人力成本低等优点。但是,对磁瓦辊道电窑温度的精确控制是一个迫切需要解决的问题。

3.现有技术(申请号2019113955719的发明专利)公开了一种辊道窑烧结温度控制方法,根据辊道窑炉衬奶锅材料的材质确定目标温区以及最优温变速率,计算出各预设时间节点的目标温度,控制加热元件在各个预设时间节点执行目标温度,在保证温度平稳上升的同时,降低对电网造成的冲击,提高加热元件的使用寿命。现有技术在对磁瓦辊道电窑进行温度控制时,无法避免温度检测的误差,而且利用反馈机制对温度进行控制会出现时延,导致对磁瓦辊道电窑的温度控制不够精准,影响烧结效率;因此,亟须一种磁瓦辊道电窑的智能温控系统。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了磁瓦辊道电窑的智能温控系统,用于解决现有技术在进行温度控制时,温度检测存在误差,而且温度控制会出现时延,导致温度控制不精准,影响烧结效率的技术问题。

5.为实现上述目的,本发明的第一方面提供了磁瓦辊道电窑的智能温控系统,包括中枢控制模块,以及与之相连接的温度检测模块和温度控制模块;且温度检测模块与热电偶相连接,温度控制模块与发热元件相连接;

6.中枢控制模块获取目标胚体的烧结流程,设置其中各烧结环节的目标温度;其中,烧结环节包括自由升温、恒速升温、烧结保温、恒速降温或者自由降温;

7.中枢控制模块基于当前烧结环节发送温度检测信号至温度检测模块;温度检测模块通过热电偶获取温度数据,将温度数据校准之后返回至中枢控制模块;

8.中枢控制模块对温度数据进行预测性分析,根据分析结果发送温度控制信号至温度控制模块,实现温度控制;其中,预测性分析是预测温度控制转换节点。

9.优选的,所述中枢控制模块分别与温度检测模块和温度控制模块通信和/或电气连接;且所述中枢控制模块还用于进行温度控制程序的编写和更新;

10.所述温度检测模块通过设置在磁瓦辊道电窑中的若干热电偶采集温度数据;所述温度控制模块根据温度控制信号对发热元件进行控制。

11.优选的,所述中枢控制模块通过摄像头识别目标胚体,从内部存储数据中提取目标胚体的烧结流程;以及

12.根据发热元件的材料特性确定对应的最优升温速率和最优降温速率。

13.优选的,所述中枢控制模块根据当前的烧结环节生成温度检测信号;所述温度检测模块基于温度检测信号获取和校准温度数据,包括:

14.通过若干热电偶获取若干组温度数据;

15.调用温度校准模型对若干组温度数据进行校准,将校准之后的若干组温度数据反馈至所述中枢控制模块;其中,温度校准模型基于人工智能模型建立。

16.优选的,基于人工智能模型建立所述温度校准模型包括:

17.模拟热电偶在各种工况环境下的温度误差,整合生成标准训练数据;其中,标准训练数据包括环境数据、热电势以及对应的温度误差;

18.将环境数据和热电势标记为模型输入数据,将对应的温度误差标记为模型输出数据;通过模型输入数据和模型输出数据训练人工智能模型,获取温度校准模型;其中,人工智能模型包括bp神经网络模型或者rbf神经网络模型。

19.优选的,所述中枢控制模块基于温度数据进行预测性分析,包括:

20.获取校准之后的温度数据,以及最优温变速率,分别标记为wd和wbs;其中,最优温变速率包括最优升温速率或者最优降温速率;

21.通过公式wzs=α

×

(jwd-wd)/wbs+t计算到达下一温度转换节点的时间wzs;其中,α的取值为0或1,jwd是下一转换节点对应的目标温度,t为保温时间。

22.优选的,所述中枢控制模块根据预测性分析结果生成温度控制信号,并发送至所述温度控制模块,包括:

23.当wzs≤zsy时,则判定即将达到下一温度转换节点,生成温度控制信号;其中,zsy为根据经验设定的转换时间阈值,且zsy≥5s;

24.将到达下一温度转换节点的时间wzs和温度控制信号发送至温度控制模块。

25.优选的,所述温度控制模块基于温度控制信号控制发热元件的发热功率,包括:

26.接收温度控制信号,以及根据下一温度转换节点的时间wzs和信号延迟计算温度控制时刻;

27.达到温度控制时刻时按照设定程序对发热元件的发热功率进行控制。

28.与现有技术相比,本发明的有益效果是:

29.1.本发明根据模拟获取的标准训练数据构建了温度校准模型,通过温度校准模型对热电偶的温度数据进行校准,接着根据校准后的温度数据来对发热元件进行控制,以及基于校准后的温度数据进行预测性分析,根据分析结果来预设发热元件控制时刻。本发明在保证温度数据精准的同时,还能够降低工作人员误操作概率,提高磁瓦辊道电窑的烧结效率。

30.2.本发明设计了公式计算达到下一温度转换节点的时间,根据烧结环节灵活设置公式中的参数可以基于校准之后的温度数据准确计算时间,温度控制模块在考虑时延的基础上能够合理设置温度控制时刻,提高了磁瓦辊道电窑的温度控制精度。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

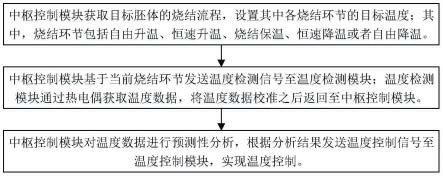

32.图1为本发明的工作步骤示意图。

具体实施方式

33.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.请参阅图1,本发明第一方面实施例提供了磁瓦辊道电窑的智能温控系统,包括中枢控制模块,以及与之相连接的温度检测模块和温度控制模块;且温度检测模块与热电偶相连接,温度控制模块与发热元件相连接;中枢控制模块获取目标胚体的烧结流程,设置其中各烧结环节的目标温度;中枢控制模块基于当前烧结环节发送温度检测信号至温度检测模块;温度检测模块通过热电偶获取温度数据,将温度数据校准之后返回至中枢控制模块;中枢控制模块对温度数据进行预测性分析,根据分析结果发送温度控制信号至温度控制模块,实现温度控制。

35.现有技术在对磁瓦辊道电窑的温度进行控制时,一般是通过仪表观察内部温度,工作人员根据观察到的温度以及经验来对发热元件的发热功率进行调节,实现温度控制的目的。现有技术在进行温度调节时,没有考虑热电偶测温的温度误差以及工作人员判断过程带来的时延,使得磁瓦辊道电窑的温度控制不精准。

36.本发明根据模拟获取的标准训练数据构建了温度校准模型,通过温度校准模型对热电偶的温度数据进行校准,接着根据校准后的温度数据来对发热元件进行控制,以及基于校准后的温度数据进行预测性分析,根据分析结果来预设发热元件控制时刻。本发明在保证温度数据精准的同时,还能够降低工作人员误操作概率,提高磁瓦辊道电窑的烧结效率。

37.本发明中中枢控制模块分别与温度检测模块和温度控制模块通信和/或电气连接;且中枢控制模块还用于进行温度控制程序的编写和更新;温度检测模块通过设置在磁瓦辊道电窑中的若干热电偶采集温度数据;温度控制模块根据温度控制信号对发热元件进行控制。

38.中枢控制模块用于对磁瓦辊道电窑进行整体监控和控制,主要负责各种数据的处理和预警,从温度检测模块获取校准后的温度数据,分析之后通过温度控制模块控制发热元件的发热功率;温度检测模块通过热电偶采集电窑内的温度数据,校准之后发送至中枢控制模块;温度控制模块则主要对发热元件的发热功率进行控制,来调节电窑内的温度。发热元件就是现有磁瓦辊道电窑内使用的发热元件。

39.本发明中的烧结环节包括自由升温、恒速升温、烧结保温、恒速降温或者自由降温,当然工作人员也可以自定义烧结环节;中枢控制模块会根据烧制时间、温度等参数来判断处于哪个烧结环节,并针对该烧结环节进行对应监控和控制。

40.本发明中中枢控制模块通过摄像头识别目标胚体,从内部存储数据中提取目标胚体的烧结流程;以及根据发热元件的材料特性确定对应的最优升温速率和最优降温速率。最优升温效率/最优降温速率综合考虑了材料特性、能耗、温度变化速度等确定下来的。

41.本发明解决的问题之一是解决热电偶的测温误差问题,如镍铬-镍硅材料的k型热电偶和铁-铜镍材料的j型热电偶,输出的热电势与温度差具有对应关系,但并不是线性关系,而是曲线对应关系,因此热电偶输出的温度数据存在一定误差,需要进行校准。

42.在一个优选的实施例中,中枢控制模块根据当前的烧结环节生成温度检测信号;温度检测模块基于温度检测信号获取和校准温度数据,包括:通过若干热电偶获取若干组温度数据;调用温度校准模型对若干组温度数据进行校准,将校准之后的若干组温度数据反馈至中枢控制模块。

43.磁瓦辊道电窑中设置了若干热电偶,通过若干热电偶来采集温度数据,再进行综合分析来确定电窑内的温度,因此每个热电偶都会采集一组温度数据。在获取温度数据之后,调用对应的温度校准模型计算该组温度数据的温度误差,将温度数据和温度误差相加(或相减)即可得到校准之后的温度数据。

44.在一个可选的实施例中,基于人工智能模型建立温度校准模型包括:模拟热电偶在各种工况环境下的温度误差,整合生成标准训练数据;将环境数据和热电势标记为模型输入数据,将对应的温度误差标记为模型输出数据;通过模型输入数据和模型输出数据训练人工智能模型,获取温度校准模型。

45.模拟热电偶在各种工况环境下的工作情况,从模拟结果中提取温度误差,结合环境数据(磁瓦辊道电窑所处的温度、湿度、气压等)、热电势以及对应的温度误差可以生成若干组数据,整合形成标准训练数据。

46.基于标准训练数据训练人工智能模型,将训练完成的人工智能模型记为温度校准模型。温度校准模型可以通过中枢控制模块或者温度检测模块获取,在获取之后还应该根据模拟对应建立温度校准模型与热电偶之间的关联,便于调用。

47.本发明解决的问题之二是解决工作人员操作或者现有自动化操作带来的时延问题,如工作人员观察到温度数据之后认为需要调节发热功率时,立马调节发热功率,但是在工作人员分析以及操作过程中会产生时延,不利于精细化烧制。

48.在一个优选的实施例中,中枢控制模块基于温度数据进行预测性分析,包括:获取校准之后的温度数据,以及最优温变速率,分别标记为wd和wbs;通过公式wzs=α

×

(jwd-wd)/wbs+t计算到达下一温度转换节点的时间wzs。

49.本实施例中,α的取值为0或1,jwd是下一转换节点对应的目标温度,t为保温时间。如恒速升温或者恒速降温环节α=1,烧结保温环节α=0;保温时间t也是根据烧结环节来设定的。需要说明的是,烧结环节中具体的升温、降温或者保温步骤按照设定流程来,合理使用该公式。

50.举例说明本实施例:预测恒速升温环节到烧结保温环节的温度转换节点,此时已知最优升温速率,温度转换节点对应的目标温度以及当前温度,根据公式可以计算出需要多长时间切换至烧结保温环节。

51.在一个可选的实施例中,中枢控制模块根据预测性分析结果生成温度控制信号,并发送至温度控制模块,包括:当wzs≤zsy时,则判定即将达到下一温度转换节点,生成温度控制信号;将到达下一温度转换节点的时间wzs和温度控制信号发送至温度控制模块。

52.如wzs=5s≤zsy=5s,则此刻生成温度控制信号,也就是说5s之后可以进入下一烧结环节。此时需要将wzs、温度控制信号以及相关的时延计算数据发送至温度控制模块,

温度控制模块基于温度控制信号控制发热元件的发热功率,包括:接收温度控制信号,以及根据下一温度转换节点的时间wzs和信号延迟计算温度控制时刻;达到温度控制时刻时按照设定程序对发热元件的发热功率进行控制。

53.温度控制模块接收到温度控制信号时,计算信号发送时延,与时间wzs结合可以预设温度控制时刻;如wzs=5s,时延为1s,则温度控制模块设置4s后为温度控制时刻,在达到温度控制时刻之后根据设定程序对发热元件的发热功率进行控制即可。

54.上述公式中的部分数据均是去除量纲取其数值计算,公式是由采集的大量数据经过软件模拟得到最接近真实情况的一个公式;公式中的预设参数和预设阈值由本领域的技术人员根据实际情况设定或者通过大量数据模拟获得。

55.本发明的工作原理:

56.中枢控制模块获取目标胚体的烧结流程,设置其中各烧结环节的目标温度;其中,烧结环节包括自由升温、恒速升温、烧结保温、恒速降温或者自由降温。

57.中枢控制模块基于当前烧结环节发送温度检测信号至温度检测模块;温度检测模块通过热电偶获取温度数据,将温度数据校准之后返回至中枢控制模块。

58.中枢控制模块对温度数据进行预测性分析,根据分析结果发送温度控制信号至温度控制模块,实现温度控制。

59.以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1