一种防止换热器酸露点腐蚀的方法及装置与流程

本发明属于冶金热处理炉的烟气余热回收利用技术,尤其涉及一种防止换热器酸露点腐蚀的方法及装置。

背景技术:

1、随着节能环保理念的逐渐深入,冶金热处理炉的烟气余热回收利用技术得到了广泛的应用。燃料与空气发生燃烧反应时,其中燃烧产生的一部分热能必然会被常温空气吸收,用于将空气的温度提高到燃料的燃点,为燃烧做好准备,因此提高助燃空气温度能提高燃烧效率,效率提升幅度也随着助燃空气预热温度的升高而增加。

2、目前冶金热处理炉的燃料通常为焦炉煤气、转炉煤气、混合煤气、天然气等,以上燃料都不同程度的含有一定的硫元素,煤气中的硫含量明显高于天然气,上述燃料的燃烧,绝大部分硫元素转化为so2,其中一部分so2与o2在高温或催化作用下转化为so3,一部分so3在高温下会与燃烧产物中的h2o反应生成h2so4。根据硫含量的不同,一般煤气或天然气燃烧产物中so3的烟气的露点在130℃~180℃之间。类似的燃烧产物中产生的酸性气体还有nox,其中为no2占有较大比例,一部分no2与h2o反应生hno3,根据烟气压力不同,一般煤气或天然气燃烧产物中,no2的烟气的露点在58℃~70℃之间。

3、烟气通过换热器时,温度会逐渐降低,当换热器壁面温度低于酸性气体的露点温度一定数值,则会在换热器表面形成硫酸薄液层或硝酸薄液层,通常壁面温度低于露点10℃~40℃时结露最明显,表现出来的酸露点腐蚀最为严重,酸露点腐蚀在冶金退火炉的烟气余热回收锅炉换热器、燃气锅炉换热器、化工换热器上十分常见,无法避免,一旦换热器腐蚀,则空气与废气互串,轻则换热效率下降,重则导致整个系统无法正常运转而被迫停机检修,现有技术下除了定期被迫更换换热器备件,没有更好的选择。

4、由于冶金和化工领域体量庞大,节能环保也势在必行,余热回收是必选项,加之换热器腐蚀尤其是酸露点腐蚀危害极大,近年来对换热器腐蚀尤其是酸露点腐蚀的研究也越来越多,酸露点腐蚀的机理研究也较为成熟,但却缺少针对工业大生产工况下的切实有效的解决方案。

5、以下是目前与换热器腐蚀有关的主要研究。

6、1)中国专利cn201110241519.5公开了一种预防核电装置换热器腐蚀失效的管板口密封方法。其特征在于,按下述步骤执行:核电装置换热器管板与管口采用液压胀接工艺连接,胀接率大于或等于80%,管板与板口采用密封料进行表面涂覆;所使用的密封料由耐磨耐蚀混合无机粒子和改性环氧树脂复合粘接剂两部分组成,两者的质量比例为1:0.3~1。该发明密封方法,可以替代工艺复杂、成本高的常规密封保护焊封堵方法,且可以有效预防电偶腐蚀和缝隙腐蚀引起的换热器传热钛管的失效,具有重要的工程价值和显著经济效益。

7、该专利主要侧重于换热器在海水中的有效防护,核心内容是换热器管口的密封方法,未涉及到防止酸露点腐蚀方法及技术方案。

8、2)中国专利cn201010223963.x公开了一种利用烟气冷凝热能的组合型肋片管式防腐换热装置,属于金属防腐与冷凝换热技术领域。本发明针对冷凝换热器腐蚀主要为电化学腐蚀和肋片面积大、消耗镀层材料多的特点,并根据阴极保护和增强换热原理,从材料和表面防护上进行了优化组合,构成三种组合防腐换热装置,其中一种是在紫铜肋片基管上镀非晶态镍铜磷复合层,肋片为铜片或铝合金肋片,再整体涂一层有机涂层;第二种是黄铜肋片基管上镀非晶态镍铜磷复合层,肋片为铝合金片,再整体涂一层有机涂层;第三种是白铜肋片基管,肋片为黄铜片或铝合金片,整体涂一层有机涂层。

9、该专利主要侧重于利用不同金属涂层的抗腐蚀特点,未对如何防止烟气结露这个核心问题给出解决方案,虽然能够在一定程度上提高换热器寿命,但属于单纯被动防护,无法从根本上解决问题,效果有限。

10、3中国专利cn201720274213.2提供了一种翅片管换热器,包括换热管,翅片管换热器还包括:翅片组件,翅片组件具有用于供换热管穿过的管孔,换热管通过管孔穿设在翅片组件上;其中,翅片组件由导热塑料制成。

11、该专利主要针对空调换热器的腐蚀问题,不涉及燃烧废气酸露点腐蚀的控制方法及解决方案。

12、4)中国专利cn201320470626.x公开了一种抗腐蚀的高炉煤气换热器,包括:换热器入口端、换热器出口端、换热器箱体、换热器管束;换热器入口端和换热器出口端分别设置在换热器箱体两侧上;换热器管束设置在换热器箱体内;所述换热器管束外壁上设有第一防腐层;所述换热器箱体内壁上设有第二防腐层;所述换热器箱体底板上表面上设有第三防腐层;所述换热器箱体底板夹层中设有填充层。本实用新型提供的一种抗腐蚀的高炉煤气换热器,从煤气换热器腐蚀机理不同出发,在不需要改变煤气换热器工作条件的前提下,采用防腐层及填充层设计,有针对性的解决了煤气换热器部件易腐蚀损坏的难题,提高了设备的使用寿命及运行的安全性。

13、该专利主要侧重于利用不同涂层的抗腐蚀特点,单纯从材料抗腐蚀角度解决问题,未对如何防止烟气结露这个核心问题给出解决方案,虽然能够在一定程度上提高换热器寿命,但仍属于被动防护,无法从根本上解决问题,效果有限。

14、因此,烟气通过换热器时,温度会逐渐降低,当换热器壁面温度低于酸性气体的露点温度一定数值,则会在换热器表面形成硫酸薄液层或硝酸薄液层,通常壁面温度低于露点10~40℃时结露最明显,表现出来的酸露点腐蚀最为严重;而一旦换热器腐蚀,则空气与废气互串,轻则导致换热效率下降,重则导致整个系统无法正常运转。

技术实现思路

1、本发明是为了解决现有技术存在的上述不足而开发的,其目的在于,提供一种防止换热器酸露点腐蚀的方法与装置,尤其是在控制换热器的换热管壁面温度上给出了具体方案,通过增加内套管避免了最初进入换热管的低温冷空气对高温废气形成剧烈的冷却效果,避免了换热管的局部低温,同时通过控制流经换热器的空气流量来将换热管壁面温度的控制在酸露点以上,从而达到防止烟气结露的目的,进而从根本上防止酸露点腐蚀发生。

2、根据本发明,一方面通过增加内套管避免了最初进入换热管的低温冷空气对高温废气形成剧烈的冷却效果,避免了换热管的局部低温(相当于设置了一个中间缓冲过渡);

3、另一方面通过控制流经换热器的空气流量而将换热管壁面的温度控制在酸露点以上;

4、通过以上两方面的配合协作,从而防止烟气结露,从根本上防止了酸露点腐蚀的发生。

5、相比现有的单纯依靠在换热器表面增加防腐涂层的单一被动防护方法,本发明从烟气结露的原理上避免含酸雾的烟气结露,进而从根本上解决换热器酸露点腐蚀问题。

6、本发明的技术方案如下:

7、一种防止换热器酸露点腐蚀的换热方法,其特征在于,所述方法包括:

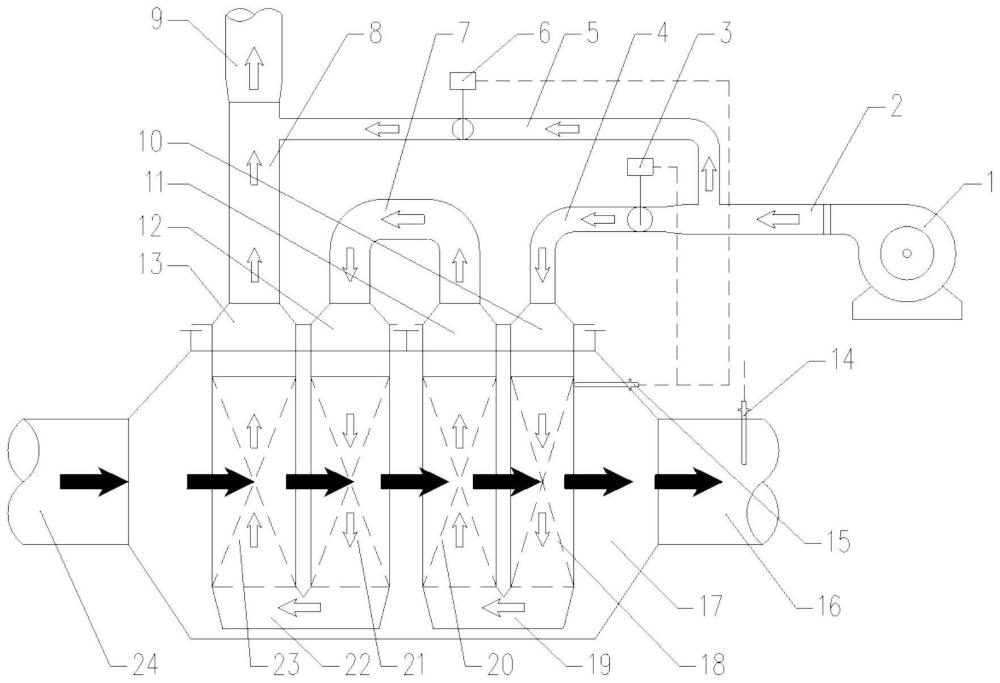

8、从助燃空气风机1出来的冷态助燃空气经过冷空气总管2后分为2路:

9、一路冷态助燃空气流经空气支路4,依次经过一、二、三、四级换热器管簇(18,19,20,23)

10、内壁,

11、热处理炉内燃烧产生的热处理炉内燃烧产生的废气经废气入、出口总管24-16依次水平穿过四、三、二、一级换热器管簇(20,23,19,18)外壁,

12、助燃空气和废气这二路气体在上述流经一、二、三、四级换热器管簇(18,19,20,23)

13、内、外壁的相对运动过程中完成热量交换,

14、在一级换热管的近顶端的管内上部设有内套管,内套管长度为0.9-1米,内套管的外径小于一级换热管的内径3-4mm,以保证内套管与一级换热管之间有1-3mm的间隙。

15、冷态助燃空气,经过风机加压后的空气通常叫做助燃空气,工程上一般不做特殊区分,为了更清晰表达,这里写成“冷态助燃空气”。

16、根据本发明所述一种防止换热器酸露点腐蚀的换热方法,其特征在于,

17、另一路(也是来自助燃空气风机出来的冷空气)不与废气产生热交换,经空气旁路5后与换热后的助燃空气汇总于混合热空气总管9,就是为了将两路气体混合在一起,可以使得通往热处理炉各个烧嘴(热处理炉有很多个烧嘴,废气就是助燃空气和煤气/天然气在烧嘴处燃烧产生的,烧嘴其实就是类似家庭用到煤气灶的那么个设备)的助燃空气的温度都比较一致。

18、根据本发明所述一种防止换热器酸露点腐蚀的换热方法,其特征在于,

19、如图2所示,一、二、三、四各级换热器管簇(18,19,20,23)均由n排n列垂直布置的换热管组成n=15~25。

20、n的具体数值是根据热交换器的最大换热能力、现场安装空间尺寸经过综合调整计算得出来的,对与不同的工况,n的具体数值会有所不同,可能是15,也可能是18,或者是25,但综合考虑现场设备允许的安装空间和换热器的制造难度,一般不超过30。如果n太大了,工程上通常会通过加长管簇长度、热管直径来进行综合调整。

21、根据本发明,现场使用换热器n=20,也就是每级有20排、20列热管,一共有80排、80列。

22、根据本发明所述一种防止换热器酸露点腐蚀的换热方法,

23、各级换热器管簇上下均与风箱钢板气密焊接,各级换热器管簇上风箱顶部与下风箱底部,换热器壳体整体均设置有不同厚度的耐火浇筑料,换热器底部风箱与换热器壳体之间填充可压缩耐材,预留了热膨胀空间,防止高温变形。

24、根据本发明所述一种防止换热器酸露点腐蚀的换热方法,其特征在于,

25、设置控制空气支管流量控制阀3和旁路流量控制阀6,以根据接触式热电偶15的检测值调整各自阀门的开度,从而控制两路空气的流量

26、根据本发明所述一种防止换热器酸露点腐蚀的换热方法,其特征在于,

27、接触式热电偶15测量的是烟气流经的最后一排换热管最上部的管壁温度,为整个四级换热器管簇壁面温度最低的位置,根据酸露点结露特点,温度设定值为t1℃,

28、当温度低于设定值2℃以上,减小空气支管流量控制阀的开度,增加空气旁路控制流量阀的开度,从而提高检测点处壁面温度,使壁面温度高于设定值;

29、当检测温度高于设定值时,上述阀门动作停止。

30、对于固定的工况,两路流量之和基本是恒定的,这里是通过二者之间的流量比例,来达到将热管最低温度控制在露点以上的目的,至于此时具体流量是多少,什么开度对应什么流量是基于上述调节过程的一个被动的结果。在阀门选型时是按照一个支路便可以通过所有助燃空气的量来选择的,所以阀门调节能力是足够大的。

31、流量比例决定了热管的接触式热电偶测量的是烟气流经的最后一排换热管最上部的管壁温度,为整个四级换热器管簇壁面温度最低的位置,根据酸露点结露特点,温度设定值为t1℃,当温度低于设定值2℃以上,减小空气支管流量控制阀的开度,增加空气旁路控制流量阀的开度,从而提高检测点处壁面温度,使壁面温度高于设定值,当检测温度高于设定值时,上述阀门动作停止。

32、当检测点温度高于设定值2℃以上时,增加空气支管流量控制阀的开度,减小空气旁路控制流量阀的开度,直到壁面温度达到设定值,阀门停止动作,以上可以保证管壁温度在设定值+/-2℃范围内波动。

33、根据本发明所述一种防止换热器酸露点腐蚀的换热方法,其特征在于,

34、当管壁检测点温度高于设定值2℃以上时,增加空气支管流量控制阀的开度,减小空气旁路控制流量阀的开度,直到管壁检测点温度达到设定值,阀门停止动作,

35、由此,保证管壁温度在设定值+/-2℃范围内波动。

36、根据本发明所述一种防止换热器酸露点腐蚀的换热方法,其特征在于,

37、管壁的检测点温度部分的调节原则为:按照0.1s梯度为1%进行上升或下降的调节。

38、这个调节速度是较为常规的调节速度,不仅可以满足流量调节速度和调节精度的要求,而且对控制系统和控制阀门的要求不高,设备配置的成本比较低,很容易实现。

39、根据本发明所述一种防止换热器酸露点腐蚀的换热方法,其特征在于,

40、在一级换热管的近顶端的管内上部设有内套管,内套管长度为0.9-1米,内套管的外径小于一级换热管的内径3-4mm,以保证内套管与一级换热管之间有1-3mm的间隙。

41、优选的是,根据本发明,在一级换热管的近顶部的上部内设有内套管,内套管长度为1米,内套管的外径小于一级换热管的内径4mm,以保证内套管与一级换热管之间有2mm的间隙。

42、该部分设置1m+2mm的目的是为了保证缓冲效果;设于原因在于:因为在200-300mm点换热最剧烈,所以取2倍左右的安全取值,故最终确定为1m,

43、这样,当流动的冷空气进入换热器时不直接接触一级换热管,冷空气与废气之间的换热方式由原来的通过一级换热管的直接热传递变化为冷空气与内套管的热传递。

44、根据本发明所述一种防止换热器酸露点腐蚀的换热方法,其特征在于,

45、废气出口总管上设置有氧气分析仪14,设定废气中氧含量数值范围3-5%,根据氧气分析仪测得数值的变化判断换热器是否腐蚀漏气。

46、氧气分析仪测得数值超过废气中氧含量数值波动范围一般设置为3%,通常废气中氧含量会在2.5~3.5之间波动,当超过5%可认为是异常。

47、氧气分析仪测得数值超过废气中氧含量数值波动范围时,排除其他工况影响变化因素后仍可认为换热器有异常,且氧含量逐步增加则可以判定换热器泄漏。

48、作为其他工况影响变化因素,有:

49、如助燃风机故障导致助燃空气压力波动,或者燃气系统故障导致燃气压力波动等情况,或者助燃空气管道、燃气管道上的阀门卡死等,一般这些情况都属于异常工况,都会导致废气中的氧气含量有较大的波动,是可预见的常见情况。一旦发现废气氧含量异常,通常首先查找上述原因,如果排除上述原因后依然异常,且异常持续时间较长,就可以判断为换热器是有泄漏了。

50、根据本发明的一种防止换热器酸露点腐蚀的换热装置,其特征在于,所述装置包括:

51、助燃空气风机1,

52、连接助燃空气风机1、将冷空气通向空气支路4和空气旁路5的冷空气总管2,

53、连接空气支路4,使助燃空气依次流经各自内壁的一、二、三、四级换热器管簇(18,19,20,23),

54、使热处理炉内燃烧产生的废气依次水平穿过四、三、二、一级换热器管簇(20,23,19,18)外壁的废气入口总管24及废气出口总管16,助燃空气和废气这二路气体在上述流经一、二、三、四级换热器管簇(18,19,20,23)内、外壁的相对运动过程中完成热量交换,

55、一、二、三、四各级换热器管簇(18,19,20,23)均由n排n列垂直布置的换热管组成,n=15~25。

56、四级换热器管簇23上端设置接触式热电偶15,用于测量烟气流经的最后一排换热管最上部的管壁温度,根据酸露点结露特点,该处温度设定值为t1℃,保证该处管壁温度在设定值+/-2℃范围内波动。

57、根据本发明所述一种防止换热器酸露点腐蚀的换热装置,其特征在于,

58、在一级换热管的近顶部的上部内设有内套管,内套管长度为0.9-1米,内套管的外径小于一级换热管的内径3-4mm,以保证内套管与一级换热管之间有1-3mm的间隙。

59、根据本发明所述一种防止换热器酸露点腐蚀的换热装置,其特征在于,

60、在一级换热管的近顶部的上部内设有内套管,内套管长度为1米,内套管的外径小于一级换热管的内径4mm,以保证内套管与一级换热管之间有2mm的间隙。

61、根据本发明所述一种防止换热器酸露点腐蚀的换热装置,其特征在于,

62、设置控制空气支管流量控制阀3和旁路流量控制阀6,以根据接触式热电偶15的检测值调整各自阀门的开度,从而控制两路空气的流量。

63、根据本发明所述一种防止换热器酸露点腐蚀的换热装置,其特征在于,

64、废气出口总管上设置有氧气分析仪14,可以根据氧气分析仪数值的变化判断换热器是否腐蚀漏气。

65、根据本发明所述一种防止换热器酸露点腐蚀的换热装置,其特征在于,

66、各级换热器管簇上下均与风箱钢板气密焊接,各级换热器管簇上风箱顶部与下风箱底部,换热器壳体整体均设置有不同厚度的耐火浇筑料,换热器底部风箱与换热器壳体之间填充可压缩耐材,预留了热膨胀空间,防止高温变形。

67、有益效果

68、本发明的防止换热器酸露点腐蚀的方法及装置可以有效的解决换热器酸露点腐蚀问题,同时兼顾了节能环保指标,在最大限度内找到了设备稳定运行与节能环保的平衡点,避免了设备的停机带来的产能损失,减少了换热器备件的发生量,减少了设备维护费用。

69、根据氧含量数值,可以不用停机解体设备即可判断换热器是否损坏,减少不必要的停机检查。

70、该方法及装置尤其适用于长期连续工作缺少停机检修机会的换热系统,可以使得整个系统连续多年稳定运行,给机组产能的发挥带来技术突破。

- 还没有人留言评论。精彩留言会获得点赞!