罐式煅烧炉烘炉火焰检测方法及系统

1.本发明涉及罐式煅烧炉烘炉火焰检测,尤其涉及一种罐式煅烧炉烘炉火焰检测方法及系统。

背景技术:

2.煅烧工艺是传统阳极生产的第一道重要工序,延迟石油焦的煅烧质量与阳极炭块质量紧密相关,由于罐式煅烧炉煅烧具有能源消耗低,炭质烧损低,煅后成品质量好,综合维护费用少等多方面优势,逐步占据了市场主流地位。罐式煅烧炉的基本构造由炉体(包括料罐、火道、四周大墙,有的还有换热室)和金属骨架以及附属在炉体上的冷却水套、加排料装置、煤气(或重油)管道等几部分组成。罐式煅烧炉投产前有由常温转入正常工作温度的工艺操作(烘炉),具体包括干燥和烘烤两个阶段,前者是将炉体内部水分尽可能排除,后者是使炉温逐渐达到正常加、排料的温度,为炉子投入正常运行做好准备。作为炉子主要耐火材料的硅砖,在加热和冷却过程中不仅会发生热胀冷缩,还伴随sio2结晶形态的转化产生较大的体积变化。因此,烘炉需要的时间长(50~60天)而且要严格控制升温速度和温度的均匀性。烘炉可采用煤气、天然气或石油液化气当燃料,利用炉上的烧嘴直接对火道加热。在烘炉过程中,每个料罐对应一个烧嘴,按照烘炉曲线的温度要求,需要实时调节燃气量的大小,这就存在着某个烧嘴由于空气流动等外因导致火焰熄灭的可能,熄灭后如果不及时发现,则可能因燃气泄漏导致爆炸。目前通常的做法是依靠人工巡检或者燃气泄漏检测的方法,但是二者均存在效率低,实时性差以及无法迅速定位的问题。因此研制一种全自动、高可靠、强实时、低成本的烘炉火焰检测方法及系统,服务于碳素厂等企业成为当务之急。

技术实现要素:

3.为了解决上述存在的问题,本发明公开了罐式煅烧炉烘炉火焰检测方法及系统,实现了对罐式煅烧炉烘炉时各个烧嘴火焰是否熄灭的实时检测,如果检测到某个烧嘴的火焰熄灭,对应的报警器立刻发出声光报警,提醒操作人员及时进行处理,并且对应的上位机软件人机界面上进行闪烁及语音提示等,并且将熄灭时间、时长等记入数据库。

4.本发明为实现上述目的所采用的技术方案是:

5.罐式煅烧炉烘炉火焰检测方法,包括上位机的人机交互后台与现场的罐式煅烧炉烘炉火焰检测装置通信采集表征火焰燃烧状态的信号数据,执行如下程序步骤,实现对现场的各个罐式煅烧炉的烘炉火焰进行实时检测;

6.a.软件运行;

7.b.首先读取数据库中的配置信息,包括煅烧炉罐数、轮询周期、通讯方式、报警方式;

8.c.根据配置信息初始化图形界面;

9.d.启动完成后,根据配置信息对火焰燃烧状态情况进行实时轮询;按照设定的轮询周期通过rs-485或can总线依次与各个检测器3进行数据交互;

10.e.将采集的燃烧状态数据实时显示在界面上,包括燃烧罐图标、罐号、熄灭时间、重新点燃时间、报警方式;

11.f.当检测到某个罐对应的烧嘴火焰熄灭后,输出指令控制声光语音报警、改变烧罐图标颜色或者闪烁提示;直至重新检测到火焰燃烧正常或检测是否有用户输入介入操作,包括改变报警方式或某罐不进行火焰检测;通过总线下指令给对应检测器3;

12.g.直到恢复正常,并将罐号、熄灭时间、重新点燃时间信息记录入数据库中。

13.罐式煅烧炉烘炉火焰检测系统,包括:烧嘴火焰检测传感器、可调节固定组件、检测器、声光报警设备、上位机;

14.所述烧嘴火焰检测传感器通过可调节固定组件装夹在罐式煅烧炉外的燃料管上;燃料管末端的烧嘴对准罐式煅烧炉口,用于燃料燃烧对炉体内加温;

15.所述烧嘴火焰检测传感器采集烧嘴燃料燃烧产生的紫外线信号,发送给检测器;

16.所述烧嘴火焰检测传感器、声光报警设备为可扩展组件,均为可可扩展至8路;

17.所述检测器、声光报警设备设在罐式煅烧炉外;

18.所述检测器包括控制电路和与其分别连接的火焰信号采集支路、声光驱动支路、电源支路、通讯支路;

19.所述火焰信号采集支路连接烧嘴火焰检测传感器;

20.所述声光驱动支路连接声光报警设备;

21.当该罐式煅烧炉烘炉火焰检测装置为多个组网时,所述通讯支路连接组网内的相邻装置,以及上位机;

22.所述上位机,为工控机或服务器,其上设有人机交互后台、前端可视化界面;所述人机交互后台与现场的罐式煅烧炉烘炉火焰检测装置通信采集表征火焰燃烧状态的信号数据并存储,统计一段时间内熄灭时间、点燃时间;所述前端可视化界面,用于通过可视化界面直观展示采集的对应各煅烧炉烧嘴火焰的工况状态参数,以及报警信息。

23.可调节固定组件包括:烧嘴火焰检测传感器蟹钳、燃气管蟹钳、第一万向节、第二万向节、第一连接杆、第二连接杆和锁紧轮;

24.所述燃气管蟹钳夹持在燃气管路上,第二连接杆的一端通过第二万向节与燃气管蟹钳连接,第二连接杆的另一端与第一连接杆的一端铰接,且通过锁紧轮锁紧;第一连接杆的另一端通过第一万向节与烧嘴火焰检测传感器蟹钳连接,烧嘴火焰检测传感器蟹钳夹持烧嘴火焰检测传感器。

25.所述烧嘴火焰检测传感器蟹钳、燃气管蟹钳内壁设有防滑橡胶垫。

26.所述烧嘴火焰检测传感器的电路包括:依次连接的电压转换支路、紫外线光敏管、模数转换支路;电压转换支路连接直流24v,经电压转换支路转换为直流350v输出连接至紫外线光敏管一端;紫外线光敏管另一端连接模数转换支路的输入端,模数转换支路的输出端连接至火焰信号采集支路的光耦芯片u8的n极。

27.火焰信号采集支路包括:光耦芯片u8的发光二极管的p极经电阻r30连接+5vdc,n极连接烧嘴火焰检测传感器的电路;光耦芯片u8的发光二极管两极还并联有电容c30、瞬态抑制二极管tvs1、电阻r31;光耦芯片u8的光敏三极管集电极连接控制电路,还经电阻r32连接+3.3vdc;光敏三极管发射极接地。

28.声光驱动支路包括:控制电路输出信号do5经电阻r70连接光耦芯片u20的发光二

极管的p极,n极接地;光耦芯片u20的光敏三极管集电极连接+24vdc,光敏三极管发射极经电阻r71连接三极管q5的基极、经r72接地;三极管q5发射极接地,集电极连接继电器k5一端,继电器k5另一端经整流二极管d9连接三极管q5集电极、经过整流二极管d10连接+24vdc;继电器k5的开关两端分别连接+24vdc、外部的声光报警设备。

29.所述电源支路包括:外部+24vdc经过电源芯片u3降压至+5vdc输出,再经过电源芯片u2降压至+3.3vdc输出;

30.所述通讯支路为can通讯电路或rs485电路;can通讯电路,包括:cntx信号经电阻r17连接can芯片u5的txd端;cnrx信号经电阻r18连接can芯片u5的rxd端;cns信号经电阻r19连接can芯片u5的s端;cntx信号、cnrx信号、cns信号分别连接控制芯片u1的can通讯引脚;can芯片u5的canl端、canh端,经过共模滤波器芯片u6后输出。

31.所述控制电路包括控制芯片u1,其di1端口-di8端口分别连接若干路信号采集支路,其do1端口-do8端口分别连接若干路声光驱动支路;其两个晶振端口(pd0-osc_in、pdi-osc_out)分别经过电容c1、c2接地,两个晶振端口之间还连接有晶振y1;其can端口(cntx端口、cnrx端口、cns端口)连接通讯电路的can芯片。

32.还包括数码显示电路,包括:数码管驱动芯片u7和与其连接的数码管u4,数码管u4为8段位数码管,其与控制芯片u1连接。

33.所述上位机可视化界展示的烧嘴火焰的工况状态参数包括:煅烧炉图标、罐号信息、烧嘴火焰燃烧状态信息、熄灭时间、重新点燃时间;

34.所述上位机人机交互后台与现场的罐式煅烧炉烘炉火焰检测装置通信采集表征火焰燃烧状态的信号数据,是执行如上所述的方法步骤实现的。

35.本发明与现有技术相比具有以下优点及有益效果:

36.(1)本发明采用紫外线光敏管作为燃气或者燃油火焰的检测原件,较之离子棒检测或者图像检测,灵敏度和可靠性高、适应现场恶劣的生产环境;较之燃气泄漏检测,实时性高且定位准确,同时还具有寿命长和成本低的优点;

37.(2)本发明中采用的可调节固定装置,利用万向节和蟹钳夹,可宽泛适配不同管径固定,同时也可对前端检测部件高度和角度灵活调整,更易于使用;

38.(3)本发明采用rs-485或者can总线进行组网,不仅传输距离远、节省线缆、安装简便,而且可动态增减检测节点个数以适应不同的火焰检测要求,同时基于微处理器进行逻辑控制和数据通信,较采用plc或者dcs成本更低;

39.(4)本发明采用两级报警方式,通过上位机软件的罐号提示和现场的报警灯,可实现对熄灭烧嘴的快速定位,提升异常的处理响应速度,并且上位机软件还可以与燃烧控制系统联动,实现燃气供给切断或者自动重新点火等操作。

附图说明

40.图1为本发明的装置结构框图。

41.图2为本发明可调节固定组件结构示意图1。

42.图3为本发明可调节固定组件结构示意图2。

43.图4为本发明的检测器原理图;

44.图5为本实用新型的烧嘴火焰检测传感器的电路;

45.图6为本发明火焰信号采集支路电路原理图;

46.图7为本发明声光驱动支路电路原理图;

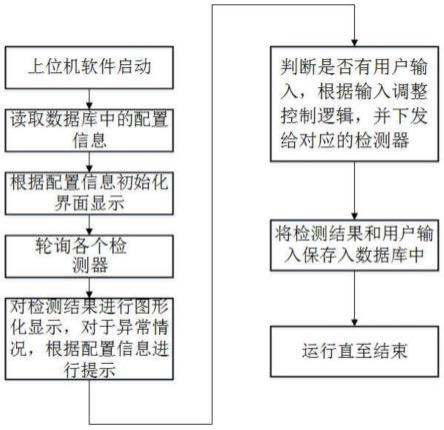

47.图8为本发明电源支路电路原理图;

48.图9为本发明can通讯支路电路原理图;

49.图10为本发明控制电路原理图;

50.图11为本发明控制电路的数码显示电路;

51.图12为本发明上位机人机交互软件的运行流程图。

具体实施方式

52.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方法做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

53.除非另有定义,本文所使用的所有技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。下面结合附图及实施例对本发明做进一步的详细说明。

54.本系统利用紫外线光敏原理对烧嘴处火焰进行检测,只对燃气、燃油燃烧时发出的185nm-285nm的紫外线敏感,对灯光,炉膛高温等无反应,抗干扰性强;同时采用rs-485或者can总线的形式进行数据和指令的传输,节省现场布线,配合现场声光报警和上位机软件提示功能,可完全解决罐式煅烧炉烘炉时烧嘴火焰监测的难题,系统具有可靠性高、抗干扰性强、检测灵敏、现场实施方便、较其他方式成本低、易于管理维护和使用等优点。

55.如图1所示,为本发明的装置结构框图,一种罐式煅烧炉烘炉火焰检测系统,包括烧嘴火焰检测传感器1,可调节固定组件2,声光报警设备4,检测器3和上位机5。所述检测器3、声光报警设备4设在罐式煅烧炉外,烧嘴火焰检测传感器1通过可调节固定组件2装夹在罐式煅烧炉外的燃料管上;燃料管末端的烧嘴对准罐式煅烧炉口,用于燃料燃烧对炉体内加温。所述各个部分,通过线缆连接在一起,线缆中传递数字信号或者模拟信号。

56.检测器3可以连接四个或者八个烧嘴火焰检测传感器1,烧嘴火焰检测传感器1的线缆通过航空插头母头与检测器4上的公头相连接,从左至右,每个公头代表一路检测。检测器3按照一定的频率,对各个烧嘴火焰检测传感器1进行轮询读取,以获得对应的火焰检测信号有无数据。

57.每个烧嘴火焰检测传感器1对应一个声光报警设备4,声光报警设备4也通过航空插头方式连接到检测器3上,当与检测器3检测到某路烧嘴火焰检测传感器1发出的火焰熄灭信号后,会驱动对应声光报警设备3,发出蜂鸣报警并且闪烁灯光,当重新检测到火焰燃烧信号后,停止蜂鸣报警和灯光闪烁。声光报警设备3连接线缆长度可调,安装时可选择各罐对应明显位置,并且配套罐号指示牌。

58.检测器3之间通过rs-485或者can总线相连接,每个检测器都有独立的地址,上位机也连接在总线上,对各个检测器进行轮询,获得火焰检测结果数据,并下发控制指令。

59.当该罐式煅烧炉烘炉火焰检测装置为多个组网时,所述通讯支路35连接组网内的

相邻装置,以及上位机16;

60.上位机16,为工控机或服务器,其上设有人机交互后台、前端可视化界面,所述人机交互后台与现场的罐式煅烧炉烘炉火焰检测装置通信采集表征火焰燃烧状态的信号数据并存储,获取对应各的工况状态参数并通过可视化界面直观展示。

61.如图2-3所示,为本发明可调节固定组件结构示意图。可调节固定组件用于将烧嘴火焰检测传感器1固定在燃气管上,组成包括:烧嘴火焰检测模块加持固定蟹钳21,燃气管加持固定蟹钳22,第一万向节23,第二万向节24,第一连接杆25,第二连接杆26和锁紧轮27。

62.燃气管加持固定蟹钳22可适应不同管径的燃气管,也可以夹在法兰盘或者突出的台面上,蟹钳夹内部有防滑的橡胶垫,并且可以锁紧到目标支撑物上。

63.万向节23和万向节24可以360

°

旋转,锁紧后可以保持设定角度不变。二者配合能够在较大范围内调整烧嘴火焰检测模块的高度和角度,可以使烧嘴火焰检测传感器1加持固定蟹钳21处于合适的角度,保证烧嘴火焰检测传感器1对准烧嘴火焰中心,避免旁侧火焰的干扰。

64.连接杆25和连接杆26二者一端铰接在一起,且通过锁紧轮27锁紧,另一端各通过一个万向节连接一个蟹钳夹,二者连接在一起的部分在锁紧轮27不锁紧的情况下,可以相对旋转,在锁紧轮27锁紧的情况下,成特定角度且相对固定。

65.在实际现场使用时,先在合适的位置上将燃气管加持固定蟹钳22锁紧后,再使用火焰检测模块加持固定蟹钳21将火焰检测传感器1固定,然后松开锁紧轮27,确定好火焰检测传感器1的高度和角度后,将锁紧轮27锁紧,这时万向节23、24和连接杆25、26都处于固定状态。该组件的优点是可以适应现场不同的烘炉燃气管路设计,且拆卸方便,容易调节。

66.如图4所示,为本发明的检测器原理图;检测器3以嵌入式微处理器为核心,从功能划分,可进一步分为控制电路31和与其分别连接的火焰信号采集支路32、声光驱动支路33、电源支路34、通讯支路35;。嵌入式微处理器具有flash和ram,上电后自动运行逻辑控制程序。火焰信号采集支路32与各个烧嘴火焰检测传感器1相连,获取检测数据后传递给控制电路31的微处理器。声光驱动支路33与各个声光报警设备4相连,采用继电器控制电路的通断,进而控制声光报警设备4是否工作。通讯支路35用以实现rs-485或者can总线通信,使得逻辑控制与数据传输模块与上位机软件进行数据和指令的交互。可选的,还可以增加数码管或者液晶屏等显示部分,用以显示内部的运行状态等,进一步增强使用时的方便性,还可以增加按键或触摸屏,以获取用户输入。电源支路34将输入的直流或交流电,转换成各个部分工作时需要的电压,如350vdc,3.3vdc和5.0vdc。

67.如图5所示,为本实用新型的烧嘴火焰检测传感器的电路;包括依次连接的电压转换支路、紫外线光敏管、模数转换支路。电压转换支路将直流24v转换为直流350v,以达到紫外线光敏管的正常工作要求;模数转换支路将紫外线光敏管的检测结果转换为逻辑电平信号;用于标识火焰检测的结果,通常采用干接点继电器信号,也可使用电平逻辑信号或数字信号表征火焰检测结果的有或者无。

68.具体的电路连接关系如下:ho1-p1251h-0.5f电源芯片可将24v的输入电压调节为0-1250v的电压输出,输出电压与vadj管脚控制电压为线性关系,通过r41和r42将ho1-p1251h-0.5f电源芯片的5v参考电压vref分压28%至vadj管脚,即可得到1250v的28%电压输出,即350v电压输出,再通过r43和c42连接到紫外线光敏管。

69.紫外线光敏管r9533在紫外线的连续照射下,产生连续变化的模拟电压输出,作为差分比较器u12(型号tl331)的一个输入;r49、r46、c45、c46组成的分压电路,作为差分比较器tl331的另外一个输入,差分比较器比较的结果作为检测器的输入,另外,通过调节r49和r46,产生不同的比较电压,用以控制紫外线检测的灵敏度;r44、r45、r48、c43、c44是紫外线光敏管的电路保护部分。

70.电压转换支路:芯片u11的vin端口连接+24v直流电源,vin端口还经过电容c41接地,gnd端口接地,vref端口经过电阻r42、电阻r41接地,vadj端口连接电阻r42、电阻r41之间,hv端口经过电阻r3输出350v直流电,+350v直流电经过电容c42连接芯片u11的gnd端。

71.模数转换支路:+350v直流电依次经过电阻r44、电阻r45连接紫外线光敏管d11的一端,电阻r44和电阻r45之间还引出导线经过电容c43后接地;紫外线光敏管d11的另一端连接差分比较器u12的输入1端口,还经过电容c44与电阻r48并联后接地;差分比较器u12的另一输入3端口经过电阻r49连接+24v直流电,还经过电阻r46、电容c45、电容c46并联后接地,差分比较器u12的5端口连接+24v直流电、2端口接地,输出4端口连接火焰信号采集支路的光耦芯片u8的n极。

72.如图6所示,为本发明的火焰信号采集支路电路原理图,为八路数字量输入检测部分的其中一路,该支路完成对紫外线光敏管采集的炉内燃料燃烧产生的紫外线信号的转换和获取,并通过光耦芯片tlp521-1进行信号间的隔离,以防止外部异常输入信号造成对微处理器mcu的损坏。

73.具体电路连接关系如下:火焰信号采集支路32可选1-8路相同支路,电路结构相同:光耦芯片u8的发光二极管的p极经电阻r30连接+5vdc,n极连接烧嘴火焰检测传感器的电路;光耦芯片u8的发光二极管两极还并联有电容c30、瞬态抑制二极管tvs1、电阻r31;光耦芯片u8的光敏三极管集电极连接控制芯片u1的12-19引脚(di1信号-di8信号),还经电阻r32连接+3.3vdc;光耦芯片u8的光敏三极管发射极接地。光耦芯片u8型号为tlp521-1。瞬态抑制二极管tvs1型号为smbj8.oca。

74.如图7所示,为本发明的声光驱动支路电路原理图;为八路数字量输出部分的其中一路,该支路主要由继电器hf3ff/024-1hs和光耦芯片tlp521-1组成,完成微处理器逻辑电平到24v电压信号的输出转换,进而实现对外部声光报警模块的通断控制。

75.当接通电源后,led报警灯闪烁,同时蜂鸣器发出报警声,提醒现场操作人员发生熄火异常。声光报警模块底座安装有可调节大小的管箍,用于装卡在燃气管上。

76.具体电路连接关系如下:声光驱动支路33可选1-8路相同支路:控制电路的控制芯片u1的引脚(21-22、25、41-43、45-46)最多输出8路控制信号do1-do8。其中一路举例,控制信号do5经电阻r70连接光耦芯片u20的发光二极管的p极,n极接地;光耦芯片u20的光敏三极管集电极连接+24vdc,光敏三极管发射极经电阻r71连接三极管q5的基极、经r72接地;三极管q5发射极接地,集电极连接继电器k5一端,继电器k5另一端经整流二极管d9连接三极管q5集电极、经过整流二极管d10连接+24vdc;三极管q5集电极还经过led指示灯、电阻r73连接+24vdc,继电器k5的开关两端分别连接+24vdc、外部的声光报警设备4(同时连接蜂鸣器和报警灯)。整流二极管d9、d10的型号为in4007。继电器k5型号为hf3ff/024-1hs。光耦芯片u20型号为tlp521-1。三极管q5型号为2n904。

77.如图8所示,为本发明的电源支路电路原理图;该支路将输入的24v电压转换为5v

和3.3v电压,提供给微处理器、各芯片及声光报警设备4和烧嘴火焰检测传感器1,使之能正常工作。

78.电源支路34具体电路连接关系如下:+24vdc转+5vdc电路:电源芯片u3输入端连接外部的+24vdc、经电容c8接地,输出端经电阻r6输出+5vdc、经电阻c9接地。+5vdc转+3.3vdc电路:电源芯片u2输入端连接外+5vdc、经电容c12、c13并联后接地,输出端经电阻r7输出+3.3vdc、经电容c10、c11并联后接地,在+3.3vdc与地端纸件还连接有电源指示灯、电阻r22。电源指示灯亮用于显示该+3.3vdc输出是否正常。电源芯片u3型号为wrb_sd-3wr2。电源芯片u2型号为ams1117-3.3。

79.所述通讯支路35为can通讯电路或rs485电路。当该罐式煅烧炉烘炉火焰检测装置为多个组网时,所述通讯支路(35)连接组网内的相邻装置,以及上位机(16);

80.如图9所示,为本发明can通讯支路电路原理图;通信部分采用了can2.0方式,以芯片tja1050t作为can物理层接口芯片,并配套阻容器件和smbj15ca等电路保护器件。

81.can通讯支路具体电路连接关系如下:cntx信号经电阻r17连接can芯片u5的txd端;cnrx信号经电阻r18连接can芯片u5的rxd端;cns信号经电阻r19连接can芯片u5的s端;cntx信号、cnrx信号、cns信号分别连接控制芯片u1的can通讯引脚;can芯片u5的vcc端连接+5vdc,还经电容c22、c23并联后接地;can芯片u5的canl端、canh端分别连接共模滤波器芯片u6的1、2引脚,1引脚经电容c21接地,2引脚经电容c20接地,4、3引脚分别输出canh、canl信号canh和canl信号通过电缆,连接到连接到级联的各检测器3之间,构成can总线通讯网络,4、3引脚之间还连接有电阻r20、r21,电阻r20、r21之间还经过电容c19接地,canl信号还经过瞬态抑制二极管tvs2、tvs3并联后接地。can芯片型号为tja050t。共模滤波器芯片u6型号为act45b-510-2p-tl,瞬态抑制二极管型号为smbj15ca。

82.如图10所示,为本发明控制电路原理图;微处理器采用stm32f103cb,具有rs-485或者can通信接口,实现组网和与控制室中上位机人机交互软件的数据与指令交互。通过在keil uvision4集成化开发环境中编写代码并编译后,烧写到微处理器内部的flash中,微处理器主要功能包括输入信号检测、输出高\低电平信号、数码管显示驱动、can通信和整体的逻辑控制。

83.控制电路31具体电路连接关系如下:控制芯片u1,其di1端口-di8端口分别连接若干路信号采集支路,其do1端口-do8端口分别连接若干路声光驱动支路;其两个晶振端口(pd0-osc_in、pdi-osc_out)分别经过电容c1、c2接地,两个晶振端口之间还连接有晶振y1;其can端口(cntx端口、cnrx端口、cns端口)连接通讯电路的can芯片。pa1-usart2_rts端口经电阻r2发光二极管led1连接至+3.3vdc,boot0经电阻r4接地,boot1经电阻r5接地。vdda端口、vdd_1-vdd_3端口均连接+3.3vdc,vss_1-vss_3端口接地。trst端口、tdo端口、tdi端口、tck端口、tms端口是标准的微处理器调试端口,与外部jlink或者ulink调试器相连,实现微处理器的程序下载或者在线调试,reset端口经电容c7接地。控制芯片u1为mcu芯片,型号为stm32f103cb。

84.进一步的,显示部分采用了八段位数码管、led或液晶屏等部件,可显示数字及英文字符,由芯片tm1650根据要显示的内容具体控制数码管中特定位置的led亮灭实现。可同时接入四路或者八路烧嘴火焰检测模块,以实现烘炉对四个或八个罐烧嘴火焰的同时检测。

85.如图11所示,为本发明装置的数码显示电路,包括:数码管驱动芯片u7和与其连接的数码管u4,数码管驱动芯片u7型号为tm1650,数码管驱动芯片u7的k1-k7端口连接至数码管u4的a-g端口,数码管驱动芯片u7的dig1-dig4端口连接至数码管u4的dig1-dig4端口,vcc端口连接+3.3vdc。数码管u4为8段位数码管,型号为8-led-4。数码管驱动芯片u7的scl和sda两个管脚,分别连接控制芯片u1的通用io管脚pb14和pb13上,u7和u1之间以i2c总线的形式进行通信。

86.如图12所示,人机交互软件采用c#编制,通过图形化的方式显示每个罐烧嘴当前火焰燃烧情况,运行于windows7以上操作系统上。用户可以对报警方式、某罐是否进行火焰检测等特定情况进行设定,需要下发给对应逻辑控制与数据传输模块的设定值通过总线下发,并将设定值编码后保存入数据库中。

87.上位机5为工控机或服务器,其上设有人机交互后台、前端可视化界面;所述人机交互后台与现场的罐式煅烧炉烘炉火焰检测装置通信采集表征火焰燃烧状态的信号数据并存储,统计一段时间内熄灭时间、点燃时间;所述前端可视化界面,用于通过可视化界面直观展示采集的对应各煅烧炉烧嘴火焰的工况状态参数,以及报警信息。上位机5可视化界展示的烧嘴火焰的工况状态参数包括:煅烧炉图标、罐号信息、烧嘴火焰燃烧状态信息、熄灭时间、重新点燃时间。上位机5的人机交互后台与现场的罐式煅烧炉烘炉火焰检测装置通信采集表征火焰燃烧状态的信号数据,是执行如下程序步骤实现的:

88.a.软件运行;

89.b.首先读取数据库中的配置信息,如煅烧炉罐数、轮询周期、通讯方式、报警显示方式等;

90.c.根据这些配置信息初始化图形界面;

91.d.启动完成后,并根据配置信息对火焰熄灭的异常情况进行轮询;按照设定的轮询周期通过rs-485或can总线依次与各个检测器3进行数据交互;

92.e.将获得的燃烧状态数据显示在界面上,包括燃烧罐图标、罐号、熄灭时间、重新点燃时间、报警显示方式等信息;

93.f.当发现某个罐对应的烧嘴火焰熄灭后,进行声光语音报警、烧罐图标颜色或者闪烁等提示,直至重新检测到火焰燃烧或检测是否有用户输入介入操作,如改变报警方式、某罐不进行火焰检测等,将需要下发给对应检测器3的指令通过总线下发;

94.g.直到恢复正常,并将罐号、熄灭时间、重新点燃时间等信息记录入数据库中。

95.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1