工业生产烘燥系统及其控制方法和烘燥设备

1.本发明涉及烘燥系统技术领域,具体涉及一种工业生产烘燥系统及其控制方法和烘燥设备。

背景技术:

2.工业中烘燥常见的方式是采用天然气直热或者蒸汽烘干的方法将工业产品表面的水分蒸发,同时通过加热的方式将内部的水分不断的扩散到织布表面再蒸发出去。这种方式不仅起到烘干作用,同时对产品的物理指标和手感有重要的影响。因此,烘燥设备的关键运行参数影响到工业产品的质量和生产成本,需要合理设计以及高效运行。

3.目前工业生产烘燥系统内的关键运行参数监控模式过于单一,大多数只监控内部温度和内部循环风机转速,烘燥设备的控制和能源效率的提高受到严重的制约。为了能够表征设备运行参数的合理性,需要采用线下检测的方式对生产线的产品质量进行验证,根据验证结果反复调试烘燥设备的各项参数。这种方式存在如下技术缺陷:第一,产品烘燥完成后才能进行验证,时效性较差;第二,烘燥设备需要人工手动进行调整,对人员素质要求较高,增加了人工成本。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有烘燥设备在进行参数合理性验证时,时效性较差和能源利用率较低的缺陷,从而提供一种工业生产烘燥系统及其控制方法。

5.本发明提供的工业生产烘燥系统,包括:

6.主体部,内设有循环风机组件、排湿风机组件以及加热组件;

7.第一含水率传感器,设于所述主体部的进口处,且适于检测待进入所述主体部内的产品的含水率;

8.第一温度传感器,设于所述主体部中游段,适于检测所述主体部中游段内空气的温度;

9.第一湿度传感器,设于所述主体部中游段,适于检测所述主体部中游段内空气的湿度;

10.第二湿度传感器,设于所述主体部下游段,适于检测所述主体部下游段内空气的湿度;

11.第二温度传感器,设于所述主体部下游段,适于检测所述主体部下游段内空气的温度。

12.可选的,还包括:

13.第二含水率传感器,设于所述主体部的出口处,且适于检测从所述主体部输出产品的含水率;

14.克重传感器,设于所述主体部的出口处,且适于检测从所述主体部输出产品的克重。

15.可选的,还包括:

16.控制处理器,适于接收所述第一含水率传感器的检测信号,并根据湿热平衡方程确定烘燥过程中的工艺参数;所述控制处理器还适于接收所述第一温度传感器的检测信号和所述第一湿度传感器的检测信号,并反馈调节所述循环风机组件、排湿风机组件和加热组件以满足工艺参数要求;所述控制处理器还适于接收所述第二含水率传感器的检测信号和所述克重传感器的检测信号,并反馈修改湿热平衡方程直至产品物性满足要求。

17.可选的,还包括:

18.第三湿度传感器,设于所述主体部上游段,适于检测所述主体部上游段内空气的湿度;

19.第三温度传感器,设于所述主体部上游段,适于检测所述主体部上游段内空气的温度。

20.可选的,所述排湿风机组件内设有颗粒物检测传感器,适于检测所述主体设备排放烟气浓度。

21.一种工业生产烘燥系统的控制方法:

22.s1.根据第一含水率传感器检测的产品的含水率,确定产品内所需的水分蒸发量,并根据所述水分蒸发量和湿热平衡方程计算需要提供的热量;

23.s2.根据步骤s1计算得出的热量,确定烘燥过程中工艺参数,从而赋予循环风机组件、排湿风机组件以及加热组件设定参数;

24.s3.根据第一温度传感器和第一湿度传感器的检测值,第二温度传感器和第二湿度传感器的检测值,验证所述设定参数是否准确,判断产品是否出现欠烘或过烘现象,并反馈调节循环风机组件、排湿风机组件以及加热组件的设定参数以满足工艺参数要求。

25.可选的,还包括:

26.s4.根据第二含水率传感器的检测值和克重传感器的检测值,判断烘干后产品的物性是否满足要求;若不满足要求,即时优化湿热平衡方程,重新确定工艺参数,直至满足产品物性。

27.可选的,步骤s1-s4皆通过控制处理器自动化操作,所述控制处理器接收所述第一含水率传感器的检测信号,并根据湿热平衡方程确定烘燥过程中的工艺参数;所述控制处理器接收所述第一温度传感器的检测信号和所述第一湿度传感器的检测信号、所述第二温度传感器的检测信号和所述第二湿度传感器的检测信号,并反馈调节所述循环风机组件、排湿风机组件和加热组件以满足工艺参数要求;所述控制处理器接收所述第二含水率传感器的检测信号和所述克重传感器的检测信号,并反馈修改湿热平衡方程直至产品物性满足要求。

28.可选的还包括:

29.s5.利用颗粒物检测传感器对排湿风机组件出口处的排出烟气浓度进行检测,生成烟气浓度检测值。

30.一种烘燥设备,应用上文所述的工业生产烘燥系统。

31.本发明技术方案,具有如下优点:

32.1.本发明提供的工业生产烘燥系统,设有第一含水率传感器,能够检测出产品中的含水率,根据产品含水率和湿热平衡方程确定所需热量,根据所需热量可确定烘燥过程

中的工艺值,从而赋予循环风机组件、排湿风机组件以及加热组件设定参数;还设有第一温度传感器和第一湿度传感器,能够通过两者的检测信号判断实际检测的工艺参数与目标工艺参数是否相同,从而适应性调节循环风机组件、排湿风机组件以及加热组件以满足工艺参数要求;还设有第二湿度传感器和第二温度传感器,两者皆位于所述主体部的下游段,能够对产品是否欠烘或过烘进行初步监测,以及时反馈修改湿热平衡公式。本工业生产烘燥系统通过产品含水率的监测并结合湿热平衡方程,能够确定烘燥过程中的温度、湿度工艺参数,根据该工艺参数能够赋予循环风机组件、排湿风机组件以及加热组件设定参数,并且根据第一温度传感器和第一湿度传感器的检测值能够完成对循环风机组件、排湿风机组件以及加热组件设定参数的反馈调节;相对于现有产品线下验证后,分别调节各个机构参数而言,本工业生产烘燥系统能够以工艺参数为目标,对各部分机构的设定参数进行在线调节,时效性较强。另外,通过对产品含水率的检测,还可与上游设备进行联动,从而调整上游设备的工艺参数。

33.2.本发明提供的工业生产烘燥系统,还设有第二含水率传感器和克重传感器,能够根据产品实际物性的检测,即时优化湿热平衡方程,重新确定工艺参数,从而调节各个机构的设定参数,使其更好的满足产品物性。

34.3.本发明提供的工业生产烘燥系统,还设有控制处理器,适于接收所述第一含水率传感器的检测信号,并根据湿热平衡方程确定烘燥过程中的工艺参数;还适于接收所述第一温度传感器的检测信号和所述第一湿度传感器的检测信号,并反馈调节所述循环风机组件、排湿风机组件和加热组件以满足工艺参数要求;还适于接收所述第二含水率传感器的检测信号和所述克重传感器的检测信号,并即时反馈优化湿热平衡方程直至产品物性满足要求。如此实现了各个过程的自动化操作,不再需要人工手动进行调整,对人员素质要求较低,降低了人工成本。

35.4.本发明提供的工业生产烘燥系统,还设有第三湿度传感器和第三温度传感器,配合其他湿度传感器和温度传感器,能够对整个烘燥过程进行监测,以更好的控制整个烘燥工艺。

36.5.本发明提供的工业生产烘燥系统,还设有颗粒物检测传感器,能够在烘燥过程中对颗粒物进行检测,当检测值大于要求值时,对排出气体进行过滤处理,保证生产过程中不污染空气。

37.6.本发明提供的工业生产烘燥系统的控制方法,能够根据第一含水率传感器检测出产品含水率,并根据产品含水率结合湿热平衡方程,确定烘燥工艺参数,从而赋予循环风机组件、排湿风机组件以及加热组件设定参数,并且在烘燥过程中,可通过第一温度传感器和第一湿度传感器在线监测烘箱内的温度和湿度,反馈调节循环风机组件、排湿风机组件以及加热组件的设定参数以满足工艺参数要求。本方法能够通过在线监测及时调节烘燥箱各机构的设定参数,时效性较强。

38.7.本发明提供的工业生产烘燥系统的控制方法,能够根据产品实际物性的检测,来反馈调节湿热平衡方程,重新确定工艺参数,从而调节各个机构的设定参数,使其更好的满足产品物性。

39.8.本发明提供的工业生产烘燥系统的控制方法,能够通过控制处理器实现各个过程的自动化操作,不再需要人工手动进行调整,对人员素质要求较低,降低了人工成本。

40.9.本发明提供的工业生产烘燥系统的控制方法,能够对产品是否欠烘或过烘进行初步监测,以及时反馈优化湿热平衡公式。

41.10.本发明提供的种烘燥设备,使用了上述任一项所述的工业生产烘燥系统,因此具有上述任一项所述的优点。

附图说明

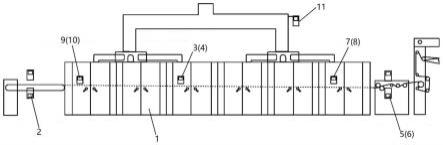

42.图1为本发明实施例中工业生产烘燥系统的结构示意图。

43.附图标记说明:

44.1、主体部;2、第一含水率传感器;3、第一温度传感器;4、第一湿度传感器;5、第二含水率传感器;6、克重传感器;7、第二湿度传感器;8、第二温度传感器;9、第三湿度传感器;10、第三温度传感器;11、颗粒物检测传感器。

具体实施方式

45.实施例1

46.如图1所示的一种工业生产烘燥系统的具体实施方式,包括:

47.主体部1,内设有循环风机组件、排湿风机组件以及加热组件;

48.第一含水率传感器2,设于主体部1的进口处,且适于检测待进入主体部1内产品的含水率;

49.第一温度传感器3,设于主体部1中游段,适于检测主体部1中游段内空气的温度;

50.第一湿度传感器4,设于主体部1中游段,适于检测主体部1中游段内空气的湿度;

51.第二湿度传感器7,设于主体部1下游段,适于检测主体部1下游段内空气的湿度;

52.第二温度传感器8,设于主体部1下游段,适于检测主体部1下游段内空气的温度。

53.上述具体实施方式,通过上述第一含水率传感器2,能够检测出产品中的含水率,根据产品含水率和湿热平衡方程确定所需热量,根据所需热量可确定烘燥过程中的工艺值,从而赋予循环风机组件、排湿风机组件以及加热组件设定参数;通过上述第一温度传感器3和第一湿度传感器4,能够检测出烘箱内的温度和湿度,以判断实际检测的工艺参数与目标工艺参数是否相同,从而适应性调节循环风机组件、排湿风机组件以及加热组件以满足工艺参数要求;还设有第二湿度传感器和第二温度传感器,两者皆位于所述主体部的下游段,能够对产品是否欠烘或过烘进行初步监测,以及时反馈修改湿热平衡公式。相对于现有产品线下验证后,分别调节各个机构参数的方式而言,上述具体实施方式能够以工艺参数为目标,对各部分机构的设定参数进行在线调节,时效性较强。

54.需要注意的是,所谓“参数控制”中的“参数”即各个机构的设定参数。

55.现有技术中,由于烘燥设备内的关键参数监控模式较为单一,只能通过线下产品的检测去反馈调节各个机构的设定参数,每次调节完毕都得通过线下产品检测去验证,时效性较差,调节费力;并且没有工艺参数作为目标,调节难度较高,对人员素质要求较高。相对于现有技术,上述具体实施方式的主要创新点在于:第一,根据产品量和湿热平衡方程确定所需热量,根据热量确定工艺参数(温度、湿度),根据工艺参数确定各机构设定参数,将各机构调节的目标值从线下产品验证转移到了在线的工艺参数比较,时效性较高;第二,以工艺参数作为目标值对各机构的设定参数进行调节,能够合理地利用能源,避免不必要的

浪费,同时也降低了对于人员素质的要求,节省了人力。

56.详细来说,湿热平衡公式具体包含:

57.烘燥设备所需总能量为

[0058][0059]

其中烘燥设备所需总热能包括产品加热所需的热能,水分蒸发汽化吸热所需的热能,烘燥设备新风加热所需的热能以及烘燥设备散热等带来的热损失。方程中c为比热容,m为质量,t为温度。

[0060]

烘燥设备中湿度平衡方程为

[0061]

δρ=ρ

1-ρ2[0062]

湿度平衡方程中,δρ为烘燥设备内湿气增加值,ρ1为产品进入烘燥设备前的含水量,ρ2为产品从烘燥设备出来后的含水量。

[0063]

具体的,第一含水率传感器2采用基于微波原理的高含水率在线检测设备,第一湿度传感器4采用基于可调谐激光吸收光谱(tdlas)水汽含量在线检测设备,第一温度传感器3采用基于红外温度在线检测设备。

[0064]

具体的,第二温度传感器8采用基于红外温度在线检测设备,第二湿度传感器7采用基于红外光谱水蒸气含量在线检测设备。

[0065]

作为一种改进实施方式,还包括:

[0066]

第二含水率传感器5,设于主体部1的出口处,且适于检测从主体部1输出产品的含水率;

[0067]

克重传感器6,设于主体部1的出口处,且适于检测从主体部1输出产品的克重。

[0068]

上述改进实施方式,通过对从烘箱输出产品的含水率和克重进行检测,判断所确定的湿热平衡方程是否恰当,如果不恰当即时优化湿热平衡方程,重新确定工艺参数,进而确定各部分机构的设定参数,这样能够使各个设定参数更好的满足工艺需求。

[0069]

具体的,第二含水率传感器5采用基于近红外光谱原理的低含水率在线检测设备,克重传感器6采用基于低能x射线衰减原理的重量在线检测设备。

[0070]

作为一种改进实施方式,还包括:

[0071]

控制处理器,适于接收第一含水率传感器2的检测信号,并根据湿热平衡方程确定烘燥过程中的工艺参数;控制处理器还适于接收第一温度传感器3的检测信号和第一湿度传感器4的检测信号,并反馈调节循环风机组件、排湿风机组件和加热组件以满足工艺参数要求;控制处理器还适于接收第二含水率传感器5的检测信号和克重传感器6的检测信号,并即时优化湿热平衡方程直至产品物性满足要求。

[0072]

上述改进实施方式,通过控制处理器实现了各个过程的自动化操作,不再需要人工手动进行调整,对人员素质要求较低,降低了人工成本。

[0073]

作为一种改进方式,还包括:

[0074]

第三湿度传感器9,设于主体部1上游段,适于检测主体部1上游段内空气的湿度;

[0075]

第三温度传感器10,设于主体部1上游段,适于检测主体部1上游段内空气的温度。

[0076]

上述改进实施方式,配合其他传感器,能够对整个烘燥过程中进行监测,从而更好的控制整个烘燥工艺。

[0077]

具体的,第三温度传感器10采用基于红外温度在线检测设备,第三湿度传感器9采用基于红外光谱水蒸气含量在线检测设备。

[0078]

作为一种改进实施方式,排湿风机组件内设有颗粒物检测传感器11。

[0079]

上述改进实施方式,在烘燥过程中,可对排湿管道内的颗粒物进行检测,实际操作时可配置报警装置以及尾气处理装置,如果超过标准,报警装置启动,尾气处理装置对尾气进行处理,避免污染空气。

[0080]

实施例2

[0081]

一种工业生产烘燥系统的控制方法的具体实施方式,结合图1,包括如下步骤:

[0082]

s1.根据第一含水率传感器2检测的产品含水率,确定产品内所需的水分蒸发量,并根据水分蒸发量和湿热平衡方程计算需要提供的热量;

[0083]

s2.根据步骤s1计算得出的热量,确定烘燥过程中工艺参数,从而赋予循环风机组件、排湿风机组件以及加热组件设定参数;

[0084]

s3.根据第一温度传感器3的检测值和第一湿度传感器4的检测值,验证设定参数是否准确,并反馈调节循环风机组件、排湿风机组件以及加热组件的设定参数以满足工艺参数要求。

[0085]

上述具体实施方式,首先能够根据产品含水率,结合湿热平衡方程确定热量,根据热量确定工艺参数,然后以工艺参数为目标赋予循环风机组件、排湿风机组件以及加热组件设定参数,并且烘燥过程中,能够根据第一温度传感器3和第一湿度传感器4实时检测的温度和湿度,去判断前述设定参数是否能够满足工艺参数要求,如果不能则调节前述设定参数,直至满足工艺参数要求。本方法能够通过在线监测及时调节烘燥箱各机构的设定参数以满足工艺参数要求,时效性较强。

[0086]

作为一种改进实施方式,还包括:

[0087]

s4.根据第二含水率传感器5的检测值和克重传感器6的检测值,判断产品物性是否满足要求;若不满足要求,即时优化湿热平衡方程,重新确定工艺参数,直至满足产品物性。

[0088]

上述改进实施方式,能够根据产品实际物性的检测,来反馈调节湿热平衡方程,重新确定工艺参数,从而调节各个机构的设定参数,使其更好的满足产品物性。

[0089]

作为一种改进实施方式,步骤s1-s4皆通过控制处理器自动化操作,控制处理器接收第一含水率传感器2的检测信号,并根据湿热平衡方程确定烘燥过程中的工艺参数;控制处理器接收第一温度传感器3的检测信号和第一湿度传感器4的检测信号,并反馈调节循环风机组件、排湿风机组件和加热组件以满足工艺参数要求;控制处理器接收第二含水率传感器5的检测信号和克重传感器6的检测信号,并反馈修改湿热平衡方程直至产品物性满足要求。

[0090]

上述改进实施方式能够通过控制处理器实现各个过程的自动化操作,不再需要人工手动进行调整,对人员素质要求较低,降低了人工成本。

[0091]

作为上述改进方式的一种替换方式,步骤s1-s4皆通过人工进行操作,即:根据产品含水率和湿热平衡方程人工确定所需热量,再根据所需热量人工确定烘燥过程中的工艺参数,进而人工赋予各机构的设定参数。当产品物性检测完毕后,人工修改湿热平衡方程,重新确定工艺参数,并重新确定各机构的设定参数,直至产品物性满足要求。

[0092]

作为一种改进实施方式,烘燥过程中,根据第二湿度传感器7的检测值和第二温度传感器8的检测值,判断产品是否出现欠烘或过烘现象;如果出现了欠烘或过烘的现象,修改湿热平衡方程,直至满足要求。

[0093]

上述改进实施方式,能够实时对烘燥完成的产品进行监测,如果出现了欠烘或过烘的现象,能够及时调整湿热平衡方程,从而避免大批量的产品出现过烘或欠烘的现象。

[0094]

作为一种改进实施方式,还包括:

[0095]

s5.利用颗粒物检测传感器11对排湿风机组件出口处的排出烟气进行检测,生成烟气浓度检测值。

[0096]

具体的,根据颗粒物检测传感器11生成的气体检测值,实现对排出气体进行检测,保证在生产过程中所述排湿风机组件排除气体不污染空气。

[0097]

实施例3

[0098]

上述实施例中提供的工业生产烘燥系统可应用于任意的烘燥设备,其中烘燥设备可为烘燥箱、烘干机等。

[0099]

示例性地,以某纺织厂烘干机为例,烘干机入口排湿风机速度是19000m3/h,出口排湿风机风速为11000m3/h,循环风机四台均为65000m3/h。出口空气按照120℃的温度,2%的相对湿度的情况下,水汽含量应该为21.89g/m3。入口空气在112℃的温度,3.3%的相对湿度的情况下,水汽含量应为28.5g/m3。那么入口处的水汽排出量为0.542t/h,出口的水汽排出量为0.241t/h,一小时排出水汽近0.783t/h(包括天然气燃烧生成的水)。天然气能耗每小时在120m3/h,天然气密度为0.7174kg/m3,天然气燃烧质量为86.09kg/h,按照ch4和2h20质量比为4:9,燃烧后生成水质量为194kg/h。因此,去除掉天然气燃烧生成的水汽,需要蒸发纺织品里的水分为589kg/h,由此可根据需要调整烘干机各段温度和循环风机转速。

[0100]

不改变出口布含水率的情况,调整烘干机内部温度和排湿风机的频率,可以减少能源消耗。当排气湿度为110℃时,压力为1个大气压,蒸发1kg的水产生1.700m3的水蒸气。湿气从4%上升到10%,可以少排放110℃干热空气26.2m3。这意味着可以少补充进来26.2m3的空气,按照补充空气温度20℃,升到110℃的时候,根据比热容(20℃空气为1.013kj/(kg

·

k),110℃空气为1.024kj/(kg

·

k),110℃空气密度是0.893kg/m3),消耗能量为2700kj。即每蒸发1kg水分可以节约2700kj/kg的能量。由此可以根据调整排湿风机转速控制烘箱内的湿度节省能源。但排湿风机的转速不能调整的过低,过低会造成烘燥箱内湿度过高,产品不易烘干,反而更耗能,因此根据算法可以把排湿风机的转速控制在合理的区间内。

[0101]

未应用本工业生产烘燥系统,单日平均蒸汽累计消耗量为49.20吨/日;在应用工业生产烘燥系统后,单日平均蒸汽累计消耗量为37.97吨/日,节能效率为22.8%。

[0102]

可见,通过本工业生产烘燥系统可实现降低能耗,提高营收。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1