一种组合式自控温多级相变电暖蓄放热单元的制备及运行方法

1.本发明涉及组合式自控温多级相变电暖蓄放热单元的制备及运行方法。

2.本发明涉及相变蓄电采暖领域,具体形式表现为一种可自由通电组合、蓄放热温度范围可自身调控、能调节功率、具备定时功能的多级相变蓄放热单元。

背景技术:

3.相变储能技术是一种解决能量供求在时间和空间上不匹配,复合相变材料在电采暖上的应用可以有效调节电网的峰谷差和降低电采暖的用电成本。但利用复合相变材料的电采暖系统还存在如下缺陷:

4.(1)传统的相变电采暖系统往往采用固定的封装体积,对应的电采暖功率比较单一,这使得其无法根据用户自身的实际需求来调整采暖系统的占据空间以及发热功率。

5.(2)电采暖系统内部,靠近于发热表层的相变填充材料能优先放出热量,而采暖系统中心的相变材料放热存在迟滞性,多出现“外冷内热”,即外层相变填充材料已完全放热,内层中心热量却无法放出的情况。

6.(3)对于相变电采暖系统的功能方面,依旧刻板的停留在通电放热、断电停运的状态,缺乏智能性、灵活性。

7.综上,如何开创性设计出一种可以根据用户自身实际的热舒适度来灵活组构、功能多样的智能相变蓄放热单元是本发明所要解决的重点问题。

技术实现要素:

8.本发明的目的是为解决现有复合相变材料电采暖系统蓄放热性能不佳,无法灵活装配的问题,而提出的一种组合式自控温多级相变电暖蓄放热单元的制备及运行方法。

9.一种组合式自控温多级相变电暖蓄放热单元的制备,所述多级相变电暖蓄放热单元包括内部相变蓄放热层、中间保温覆盖层和外部通电组合层;

10.所述内部相变蓄放热层包括相变蓄放热管壳1、pcm加热隔板2、正温度系数发热元件3、多级相变蓄热材料pcma4、多级相变蓄热材料pcm b5、多级相变蓄热材料pcm c6;

11.所述pcm加热隔板2、正温度系数发热元件3、多级相变蓄热材料pcma4、多级相变蓄热材料pcm b5、多级相变蓄热材料pcm c6位于相变蓄放热管壳1中;

12.所述pcm加热隔板2为4个;

13.所述pcm加热隔板2将相变蓄放热管壳1内部从上至下分为多级相变蓄热材料pcm c6、多级相变蓄热材料pcm b5、多级相变蓄热材料pcma4、多级相变蓄热材料pcm b5、多级相变蓄热材料pcm c6;

14.所述正温度系数发热元件3位于相变蓄放热管壳1中心;

15.所述pcm加热隔板2与正温度系数发热元件3串联对pcm加热;

16.所述中间保温覆盖层包括热惰性保温层10、暖风外壳11;

17.其中热惰性保温层10内围包裹相变蓄放热管壳1,热惰性保温层10外围与暖风外壳11贴合;

18.所述暖风外壳11外部安装线缆收束管12;

19.所述暖风外壳11外部安装通电组合层16;

20.所述暖风外壳11的顶部中心留有对接端口13;

21.所述外部通电组合层为磁吸式组盘16,其中磁吸式组盘16上端部分含通电端口17、弹簧通电顶针18、梯形卡扣通道19;

22.所述正温度系数发热元件3末端有固定螺纹7和可通电导线9,固定螺纹7和耐高温绝缘法兰8连接,可通电导线9从相变蓄放热管壳1顶部引出;

23.所述线缆收束管12通过对接端口13与通电导线9连接;

24.所述线缆收束管12支路通过t型并线器14与主路对接;

25.所述线缆收束管12主路通过l型并线器15与通电端口17链接。

26.一种基于权利要求1组合式自控温多级相变电暖蓄放热单元的运行方法具体过程为:

27.步骤1、制备相变蓄放热管壳1,顶部和侧边留出开口;

28.步骤2、将pcm加热隔板2和正温度系数发热元件3串联连接;

29.步骤3、将串联完成的pcm加热隔板2和正温度系数发热元件3从相变蓄放热管壳1顶部开口处放入,对相变蓄放热管壳1顶部进行焊接封装;

30.步骤4、将正温度系数发热元件3末端的固定螺纹7与耐高温绝缘法兰8连接固定,并将正温度系数发热元件3末端的可通电导线9从相变蓄放热管壳1顶部引出;

31.步骤5、将多级相变蓄热材料pcma4、pcm b5、pcm c6填入相变蓄放热管壳1;

32.对相变蓄放热管壳1侧边开口进行焊接封装;

33.步骤6、将热惰性保温层10包裹于相变蓄放热管壳1的外表面;

34.步骤7、在热惰性保温层10外围包裹一层暖风外壳11,暖风外壳11的顶部中心留有对接端口13,暖风外壳11外部安装线缆收束管12;

35.步骤8、将磁吸式组盘16在暖风外壳11的前后主面进行贴片式连接;

36.所述贴附于面域上端的磁吸式组盘16内部含通电端口17、弹簧通电顶针18、梯形卡扣通道19;

37.步骤9、将步骤4的可通电导线9分别连入两个对接端口13,正温度系数发热元件3对应的两个对接端口13连接线缆收束管12支路;

38.线缆收束管12支路通过t型并线器14与两条主路对接;

39.线缆收束管12主路通过l型并线器15在暖风外壳11顶部扭转,从顶部转入暖风外壳11前后主面,最终可通电导线9与通电端口17连接。

40.本发明的有益效果为:

41.本多级相变蓄放热单元蓄热效果好,通过pcm加热隔板和正温度系数发热元件有效增大了换热面积,提高了pcm的蓄热均匀性;通过3种pcm的层级式排列,增大了pcm熔点的可容纳范围,增强了蓄热稳定性。

42.本多级相变蓄放热单元放热效果好,灵活度高,通过热惰性保温层和暖风外壳的套层包裹有效提高了pcm的放热时间,增大了多级相变蓄放热单元的放热持久性;通过磁吸

式组盘和嵌套辅助配件能实现灵活组排,并保证暖风外壳实现四周散热,能实现很好的放热均匀性。

43.本多级相变蓄放热单元具备很高的智能化,通过可编程式单片机及所采集的温度信号、电信号、时间信号,能实现单元自控温、变功率及定时调节功能。

附图说明

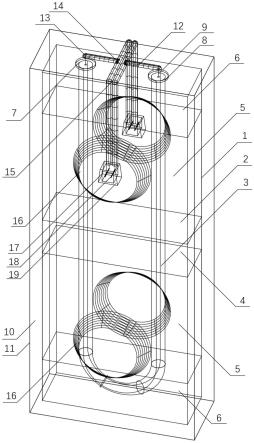

44.图1为本装置结构示意图;

45.图1-1为图1装置的主视图;

46.图1-2为图1装置的侧视图(左右相同);

47.图1-3为图1装置的俯视图;

48.图2为嵌套辅助配件结构示意图;

49.图3为本装置与嵌套辅助配件组装示意图;

50.图4为电控终端部件结构示意图;

51.图5为本装置与电控终端部件组装示意图;

52.图6为本装置及配件总装示意图;

53.其中,1为相变蓄放热管壳;2为pcm加热隔板;3为正温度系数发热元件;4为pcm a;5为pcm b;6为pcm c;7为固定螺纹;8为耐高温法兰;9为可通电导线;10为热惰性保温层;11为暖风外壳;12为线缆收束管;13为对接端口;14为t型并线器;15为l型并线器;16为磁吸式组盘;17为通电端口;18为弹簧通电顶针;19为梯形卡扣通道;20为嵌套辅助配件;21为电控终端部件。

54.在嵌套辅助配件(20)中,20-1为梯形嵌入通道;20-2为方形接口;20-3为针孔通道;20-4为弹簧通电垫片。

55.在电控终端部件(21)中,21-1为单头梯形嵌入通道;21-2为单头方形接口;21-3为单头针孔通道;21-4为单头弹簧垫片;21-5为专用线缆;21-6为电控仪表盘;21-7为可编程式单片机;21-8为温度探头a;21-9为温控探头b;21-10为数据传输线;21-11为数显屏幕;21-12为变功率开关;21-13为定时调节开关;21-14为通电插头。

具体实施方式

56.具体实施方式一:本实施方式一种组合式自控温多级相变电暖蓄放热单元的制备,所述多级相变电暖蓄放热单元包括内部相变蓄放热层、中间保温覆盖层和外部通电组合层;

57.多个多级相变电暖蓄放热单元可以靠嵌套辅助配件(19)通电及磁吸式组盘(16)的磁吸作用进行自由组合;多个多级相变电暖蓄放热单元组合需要一个电控终端部件(21),两个多级相变电暖蓄放热单元连接需要一个嵌套辅助配件(20);多级指的是多个pcm;

58.所述内部相变蓄放热层包括相变蓄放热管壳(1)、pcm加热隔板(2)、正温度系数发热元件(3)、多级相变蓄热材料pcma(4)、多级相变蓄热材料pcm b(5)、多级相变蓄热材料pcm c(6);

59.所述pcm加热隔板(2)、正温度系数发热元件(3)、多级相变蓄热材料pcma(4)、多级

相变蓄热材料pcm b(5)、多级相变蓄热材料pcm c(6)位于相变蓄放热管壳(1)中;

60.所述pcm加热隔板(2)为4个;

61.所述pcm加热隔板(2)将多级相变蓄热材料pcma(4)、多级相变蓄热材料pcm b(5)、多级相变蓄热材料pcm c(6)有效分隔;

62.所述pcm加热隔板(2)将相变蓄放热管壳(1)内部从上至下分为多级相变蓄热材料pcm c(6)、多级相变蓄热材料pcm b(5)、多级相变蓄热材料pcma(4)、多级相变蓄热材料pcm b(5)、多级相变蓄热材料pcm c(6);

63.所述正温度系数发热元件(3)位于相变蓄放热管壳(1)中心;

64.所述pcm加热隔板(2)与正温度系数发热元件(3)串联对pcm加热;

65.所述中间保温覆盖层包括热惰性保温层(10)、暖风外壳(11);

66.其中热惰性保温层(10)内围包裹相变蓄放热管壳(1),热惰性保温层(10)外围与暖风外壳(11)紧密贴合;

67.所述暖风外壳(11)外部安装线缆收束管(12);

68.所述暖风外壳(11)外部安装通电组合层(16);

69.所述暖风外壳(11)的顶部中心留有对接端口(13);

70.所述外部通电组合层主体为磁吸式组盘(16),其中磁吸式组盘(16)上端部分含通电端口(17)、弹簧通电顶针(18)、梯形卡扣通道(19);

71.所述相变蓄放热管壳(1)、pcm加热隔板(2)、正温度系数发热元件(3)与多级相变蓄热材料pcm均不发生化学反应,可以保证pcm的稳定性并对其密闭性封装。

72.所述正温度系数发热元件(3)末端有固定螺纹(7)和可通电导线(9),固定螺纹(7)和耐高温绝缘法兰(8)连接,可通电导线(9)从相变蓄放热管壳(1)顶部引出;

73.所述线缆收束管(12)通过对接端口(13)与通电导线(9)连接;

74.所述线缆收束管(12)支路通过t型并线器(14)与主路对接;

75.所述线缆收束管(12)主路通过l型并线器(15)与通电端口(17)链接;

76.线缆收束管(12)支路指的是从可通电导线(9)引出的横向部分,线缆收束管(12)主路指的是连入梯形接口的纵向部分,支路跟主路发生方向调转需要t型并线器(14)和l型并线器(15);

77.所述磁吸式组盘(16)结构为圆台,材质为磁铁,圆台结构底面有耐高温强力背胶贴片,用于贴附暖风外壳(11)的前后主面;

78.具体实施方式二:本实施方式与具体实施方式一不同的是,所述多级相变电暖蓄放热单元接入嵌套辅助配件(20),嵌套辅助配件(20)包括:梯形嵌入通道(20-1)、方形接口(20-2)、针孔通道(20-3),弹簧垫片(20-4);

79.通电端口(17)、梯形卡扣通道(19)分别与嵌套辅助配件(20)中的方形接口(20-2)、梯形嵌入通道(20-1)嵌套组合;

80.通电端口(17)内部含弹簧通电顶针(18),顶针端头可穿过嵌套辅助配件(20)的针孔通道(20-3)与嵌套辅助配件(20)中的弹簧垫片(20-4)连接通电;

81.2个多级相变电暖蓄放热单元之间通过一个嵌套辅助配件(20)进行连接。

82.其它步骤及参数与具体实施方式一相同。

83.具体实施方式三:本实施方式与具体实施方式一或二不同的是,所述多级相变电

暖蓄放热单元接入电控终端部件(21),电控终端部件(21)含专用的嵌套接口与蓄放热单元的磁吸式组盘(16)上端通电连接,嵌套接口引出专用线缆(21-5)与电控仪表盘(21-6)连接;

84.所述嵌套接口包括:单头梯形嵌入通道(21-1)、单头方形接口(21-2)、单头针孔通道(21-3)、单头弹簧垫片(21-4);

85.所述电控仪表盘(21-6)内部含可编程式单片机(21-7),用作电控信号、温度识别信号、时间信号的编程控制,可编程式单片机(21-7)连接数据传输线(21-10),数据传输线(21-10)连接温度探头a(21-8)和温度探头b(21-9);

86.温度探头a(21-8)吸附于处于pcma(4)位置的暖风外壳(11)表面,温控探头b(21-9)吸附于处于pcma(6)位置的暖风外壳(11)表面,分别识别出温度信号通过数据传输线(21-10)输入可编程式单片机(21-7);

87.电控仪表盘(21-6)表面有数显屏幕(21-11)、变功率开关(21-12)、定时调节开关(21-13);

88.电控仪表盘(21-6)引出通电插头(21-14)接入电源;

89.通过一个电控终端部件(21)对多个多级相变电暖蓄放热单元之间的连接进行供电。

90.多个多级相变电暖蓄放热单元的拼装组合,磁吸式组盘(16)上端通电磁吸组合需要借助嵌套辅助配件(20),下端直接磁吸组合。

91.其它步骤及参数与具体实施方式一或二相同。

92.具体实施方式四:本实施方式一种组合式自控温多级相变电暖蓄放热单元的运行方法具体过程为:

93.单个组合式自控温多级相变电暖蓄放热单元的制备方案:

94.步骤1、制备相变蓄放热管壳(1),顶部和侧边留出开口;

95.步骤2、将pcm加热隔板(2)和正温度系数发热元件(3)串联连接;

96.步骤3、将串联完成的pcm加热隔板(2)和正温度系数发热元件(3)从相变蓄放热管壳(1)顶部开口处放入,对相变蓄放热管壳(1)顶部进行焊接封装;

97.步骤4、将正温度系数发热元件(3)末端的固定螺纹(7)与耐高温绝缘法兰(8)连接固定,并将正温度系数发热元件(3)末端的可通电导线(9)从相变蓄放热管壳(1)顶部引出;

98.步骤5、将多级相变蓄热材料pcma(4)、pcm b(5)、pcm c(6)填入相变蓄放热管壳(1);

99.对相变蓄放热管壳(1)侧边开口进行焊接封装;

100.步骤6、在已封闭完全的相变蓄放热管壳(1)的外围均匀涂抹一层耐高温密封胶,将热惰性保温层(10)包裹于相变蓄放热管壳(1)的外表面;

101.步骤7、在热惰性保温层(10)外围包裹一层暖风外壳(11),暖风外壳(11)的顶部中心留有对接端口(13),暖风外壳(11)外部安装线缆收束管(12);

102.步骤8、将磁吸式组盘(16)(4个磁吸式组盘,前后面各2个)在暖风外壳(11)的前后主面进行贴片式连接;

103.所述贴附于面域上端的磁吸式组盘(16)内部含通电端口(17)、弹簧通电顶针(18)、梯形卡扣通道(19);

104.步骤9、将步骤4的可通电导线(9)分别连入两个对接端口(13),正温度系数发热元件(3)对应的两个对接端口(13)连接线缆收束管(12)支路;

105.线缆收束管(12)支路通过t型并线器(14)与两条主路对接;

106.线缆收束管(12)主路通过l型并线器(15)在暖风外壳(11)顶部扭转,从顶部转入暖风外壳(11)前后主面,最终可通电导线(9)与通电端口(17)连接。

107.具体实施方式五:本实施方式与具体实施方式四不同的是,所述一种组合式自控温多级相变电暖蓄放热单元的运行方法还包括:

108.多个组合式自控温多级相变电暖蓄放热单元的组合方案:

109.步骤10、制作嵌套辅助配件(20),如图2,嵌套辅助配件(20)包括:梯形嵌入通道(20-1)、方形接口(20-2)、针孔通道(20-3)、弹簧通电垫片(20-4);

110.所述方形接口(20-2)位于梯形嵌入通道(20-1)内,针孔通道(20-3)位于方形接口(20-2)内,弹簧通电垫片(20-4)位于针孔通道(20-3)内;

111.步骤11、两个组合式自控温多级相变电暖蓄放热单元可以通过单个嵌套辅助配件(20)并联连接,如图3;

112.嵌套辅助配件(20)插入两个单元上端磁吸式组盘(16)的梯形卡扣通道(19),上端磁吸式组盘(16)磁吸覆盖嵌套辅助配件(20),下端磁吸式组盘(16)直接进行磁吸组合;

113.多个组合式自控温多级相变电暖蓄放热单元的电控总装方案:

114.步骤12、制作电控终端部件(21),如图4;

115.步骤13:将暖风外壳(11)表面pcma(4)对应的位置涂装为红色,相应的温度探头a(21-8)涂红,两者进行贴附连接;

116.将暖风外壳(11)表面pcm c(6)对应的位置涂装为蓝色,相应的温度探头b(21-8)涂蓝,两者进行贴附连接;

117.步骤14:连接多级相变蓄放热单元和电控终端部件(21),如图5;

118.将电控终端部件(21)的通电插头(21-14)接入电源,再利用嵌套辅助配件(20),即可以实现多个相变蓄放热单元的并联运行控制。

119.其它步骤及参数与具体实施方式四相同。

120.具体实施方式六:本实施方式与具体实施方式四或五不同的是,所述步骤12中制作电控终端部件(21),如图4;具体过程为:

121.电控终端部件(21)含专用的嵌套接口,引出专用线缆(21-5)与电控仪表盘(21-6)连接;

122.所述嵌套接口包括:单头梯形嵌入通道(21-1)、单头方形接口(21-2)、单头针孔通道(21-3)、单头弹簧垫片(21-4);

123.所述单头梯形嵌入通道(21-1)的尺寸边缘小于梯形卡扣通道(19);

124.所述单头方形接口(21-2)的尺寸边缘大于通电端口(17);

125.弹簧通电顶针(18)可穿过单头针孔通道(21-3),与嵌套接口内部的单头弹簧通电垫片(21-4)连接通电;

126.所述电控仪表盘(21-6)内部含可编程式单片机(21-7),用作电控信号、温度识别信号、时间信号的编程控制;

127.所述可编程式单片机(21-7)通过数据传输线(21-10)连接温度探头a(21-8)和温

度探头b(21-9)识别温度信号;

128.所述可编程式单片机(21-7)通过数显屏幕(21-11)显示时间初值,通过定时调节开关(21-13)能实现定时启停控制;

129.所述可编程式单片机(21-7)采集专用线缆(21-5)的电信号,通过数显屏幕(21-11)显示功率初值,依靠变功率开关(21-12)顺时针或逆时针旋转,最终实现对正温度系数发热元件(3)和pcm加热隔板(2)的发热功率调节。

130.其它步骤及参数与具体实施方式四或五相同。

131.具体实施方式七:本实施方式与具体实施方式四至六之一不同的是,所述步骤13中将暖风外壳(11)表面pcma(4)对应的位置涂装为红色,相应的温度探头a(21-8)涂红,两者进行贴附连接;

132.将暖风外壳(11)表面pcm c(6)对应的位置涂装为蓝色,相应的温度探头b(21-8)涂蓝,两者进行贴附连接;

133.具体过程为:

134.步骤131:将暖风外壳(11)表面pcma(4)对应的位置涂装为红色,pcm b(5)对应的位置涂装为黄色,pcm c(6)对应的位置涂装为蓝色,红黄蓝分别代表温度范围的高、中、低;

135.步骤132:将温度探头(21-8)涂红,红色温度探头(21-8)与pcm a(4)对应的暖风外壳(11)红色位置贴附连接;

136.步骤133:将温度探头(21-9)涂蓝,蓝色温度探头(21-9)与pcm c(6)对应的暖风外壳(11)蓝色位置贴附连接。

137.其它步骤及参数与具体实施方式四至六之一相同。

138.具体实施方式八:本实施方式与具体实施方式四至七之一不同的是,所述步骤14中连接多级相变蓄放热单元和电控终端部件(21),如图5;

139.将电控终端部件(21)的通电插头(21-14)接入电源,再利用嵌套辅助配件(20),即可以实现多个相变蓄放热单元的并联运行控制;

140.具体过程为:

141.步骤141:连接多级相变蓄放热单元和电控终端部件(21),如图5,电控终端部件(21)的嵌套接口插入多级相变蓄放热单元上端磁吸式组盘(16)的梯形卡扣通道(19),下端磁吸式组盘(16)与电控仪表盘(21-6)进行磁吸组合;

142.步骤142:将电控终端部件(21)的通电插头(21-14)接入电源,如图6,利用嵌套辅助配件(20)和电控终端部件(21),即可以实现多个相变蓄放热单元的并联运行控制。

143.其它步骤及参数与具体实施方式四至七之一相同。

144.具体实施方式九:本实施方式与具体实施方式四至八之一不同的是,所述电控终端部件(21)根据红色温度探头(21-8)采集到的温度数值t1和蓝色温度探头(21-9)采集到的温度数值t2,当t1大于86℃时,停止相变蓄放热单元,当t2小于58℃时,启动相变蓄放热单元。

145.见图6,上述并联末端的多级相变蓄放热单元的梯形卡扣通道(19)为开路状态,当且仅在接入嵌套辅助配件(20)和下一个多级相变蓄放热单元时能并联通电,其他情况始终为开路状态,具备很高的安全性。

146.图6最左边的梯形卡扣通道(19)是没有通电的,相当于两根断开的导线,只有再通

过嵌套辅助配件(20)并联第4个多级相变蓄放热单元,此处的梯形卡扣通道(19)(图最左边)才能通电,相当于没有漏电危险。

147.其它步骤及参数与具体实施方式四至八之一相同。

148.具体实施方式十:本实施方式与具体实施方式四至九之一不同的是,所述多级相变蓄热材料pcma(4)的配比为:kal(so4)2·

12h2o+mgcl2·

6h2o+eg;

149.其中kal(so4)2·

12h2o的质量分数占比为88%;mgcl2·

6h2o的质量分数占比为2%;eg的质量分数占比为10%(80目);

150.所述多级相变蓄热材料pcm b(5)的配比为:ba(oh)2·

8h2o+na2hpo4+eg;

151.其中ba(oh)2·

8h2o的质量分数占比为93%;na2hpo4的质量分数占比为2%;eg的质量分数占比为5%(80目);

152.多级相变蓄热材料pcm c(6)的配比为:ch3coona

·

3h2o+na4p2o7·

10h2o+eg;

153.其中ch3coona

·

3h2o的质量分数占比为95%;na4p2o7·

10h2o的质量分数占比为1%;eg的质量分数占比为4%(80目);

154.其中eg为膨胀石墨(expanded graphite)。

155.所述相变蓄放热管壳(1)、pcm加热隔板(2)、正温度系数发热元件(3)与多级相变蓄热材料pcm均不发生化学反应,可以保证pcm的稳定性并对其密闭性封装。

156.其它步骤及参数与具体实施方式四至九之一相同。

157.实施例:

158.单个组合式自控温多级相变电暖蓄放热单元的制备方案:

159.一种组合式自控温多级相变电暖蓄放热单元,主要包括内部相变蓄放热层、中间保温覆盖层和外部通电组合层,多个相变蓄放热单元可以靠嵌套辅助配件(19)通电及磁吸式组盘16)的磁吸作用进行自由组合;

160.所述内部相变蓄放热层包括相变蓄放热管壳(1)、pcm加热隔板(2)、正温度系数发热元件(3)、pcma(4)、pcm b(5)、pcm c(6);

161.所述中间保温覆盖层包括热惰性保温层(10)、暖风外壳(11),其中热惰性保温层(10)内围包裹相变蓄放热管壳(1),外围与暖风外壳(11)紧密贴合;

162.所述外部通电组合层主体为磁吸式组盘(16),其中磁吸式组盘(16)上端部分含通电端口(17)、弹簧通电顶针(18)、梯形卡扣通道(19);

163.步骤1:切割好厚度2mm的q235a低碳钢板,将q235a低碳钢板钢板焊接用作相变蓄放热管壳(1),顶部和侧边留出开口;

164.步骤2:将pcm加热隔板(2)和正温度系数发热元件(3)串联连接,pcm加热隔板(2)两两之间留出pcma(4)、pcm b(5)、pcm c(6)对应的高度比例;

165.pcm加热隔板(2)、正温度系数发热元件(3)材质为304不锈钢,发热均匀,额定电压为220v,pcm加热隔板(2)的长宽尺寸比相变蓄放热管壳(1)的内层长宽尺寸小1mm;

166.pcma(4)、pcm b(5)、pcm c(6)对应的高度比例为3:10:4;

167.步骤3:将串联完成的pcm加热隔板(2)和正温度系数发热元件(3)从相变蓄放热管壳(1)开口处放入,在pcm加热隔板(2)与相变蓄放热管壳(1)的接触位置进行焊接固定;

168.步骤4:将对应尺寸的q235a低碳钢板安装于相变蓄放热管壳(1)顶部,顶部q235a低碳钢板中心预留出正温度系数发热元件(3)的外径,对顶部q235a低碳钢板的四周和中心

位置进行封闭式焊接;

169.步骤5:正温度系数发热元件(3)末端有固定螺纹(7)和可通电导线(9),固定螺纹(7)和耐高温绝缘法兰(8)连接,可通电导线(9)在相变蓄放热管壳(1)顶部引出;

170.耐高温绝缘法兰(8)可以增强正温度系数发热元件(3)末端的安全性,有效避免温度过高或者电流渗漏的情况;

171.步骤6:将相应的多级相变蓄热材料pcma(4)、pcm b(5)、pcm c(6)填入相变蓄放热管壳(1),pcma(4)、pcm b(5)、pcm c(6)占据的空间比例分别为3:20:8;

172.其中,pcm的熔点关系为pcma(4)>pcm b(5)>pcm c(6),多级相变蓄热材料的主体为pcm b(5),pcma(4)和pcm c(6)增加了整体pcm的蓄热范围,对正温度系数发热元件(3)和pcm加热隔板(2)的放热量实现了最大化利用;

173.关于pcma(4)、pcm b(5)、pcm c(6)的热物理性质:

[0174][0175][0176]

pcm a(4)位于内部相变蓄放热层(1)的中心位置,导热效果最好,可有效传递中心热量,保证自身的充分放热以及pcm b(5)的充分蓄热;

[0177]

pcm b(5)占据内部相变蓄放热层(1)三分之二的空间,其潜热值最大,密度最高,能有效保证内部相变蓄放热层(1)的蓄热量和放热量;

[0178]

pcm c(6)位于内部相变蓄放热层(1)的底部和顶部位置,导热系数最低,在增加内部相变蓄放热层(1)储热范围的同时,可有效避免其末端出现放热过快的状况;

[0179]

步骤7:对pcma(4)、pcm b(5)、pcm c(6)占据的5层管壳空间分别进行层级式焊接,即分别切割相应5层尺寸面积的q235a低碳钢板,对已填充的pcma(4)、pcm b(5)、pcm c(6)的管壳四边焊接封闭;

[0180]

步骤8:提前裁剪好厚度为30mm的热惰性保温层(10),在已封闭完全的相变蓄放热管壳(1)的外围均匀涂抹一层耐高温密封胶,依靠密封胶的黏性,将热惰性保温层(10)包裹于相变蓄放热管壳(1)的外表面;

[0181]

所述热惰性保温层(10)的材质为硅酸铝针刺毯;

[0182]

覆盖热惰性保温层(10)的过程中,注意将相变蓄放热管壳(1)顶部的可通电导线(9)从保温层中间引出;

[0183]

步骤9:切割好厚度1.5mm的铝合金平板,将铝合金平板在热惰性保温层(10)外围包裹,焊接用作暖风外壳(11);

[0184]

所述暖风外壳(11)为封闭式腔体结构,其长宽高尺寸分别比相变蓄放热管壳(1)的外围尺寸多出32mm;

[0185]

所述暖风外壳(11)的顶部中心留有对接端口(13);

[0186]

步骤10:将磁吸式组盘(16)在暖风外壳(11)的前后主面进行贴片式连接;

[0187]

所述磁吸式组盘(16)结构为圆台,材质为磁铁,圆台结构底面有耐高温强力背胶贴片,用于贴附暖风外壳(11)的前后主面;

[0188]

所述贴附于面域上端的磁吸式组盘(16)内部含通电端口(17)、弹簧通电顶针(18)、梯形卡扣通道(19);

[0189]

所述弹簧通电顶针(18)位于通电端口(17)腔内,直径为2mm;

[0190]

所述梯形卡扣通道(19)构造为内凹形式,材质为聚碳酸脂,绝缘,耐高温;

[0191]

步骤11:将可通电导线(9)分别连入两个对接端口(13),正温度系数发热元件(3)对应的两个对接端口(13)进一步连接线缆收束管(12)支路;

[0192]

步骤12:将线缆收束管(12)支路通过t型并线器(14)与两条主路对接;

[0193]

步骤13:两条线缆收束管(12)主路通过l型并线器(15)在暖风外壳(11)顶部扭转,从顶部转入其前后主面,最终与与通电端口(17)连接;

[0194]

所述线缆收束管(12)安装于暖风外壳(11)的顶部与前后主面;

[0195]

多个组合式自控温多级相变电暖蓄放热单元的组合方案:

[0196]

步骤14:制作嵌套辅助配件(20),如图2,其主体为梯形嵌入通道(20-1),中心留出方形接口(20-2),方形接口(20-2)内含前后针孔通道(20-3),针孔通道(20-3)通入弹簧通电垫片(20-4);

[0197]

所述梯形嵌入通道(20-1)的尺寸边缘小于梯形卡扣通道(19)0.5mm;

[0198]

所述方形接口(20-2)的尺寸边缘大于通电端口(17)0.5mm;

[0199]

所述针孔通道(20-3)的直径为5mm,弹簧通电顶针(18)可穿过针孔通道(20-3),与辅助配件内部的弹簧通电垫片(20-4)连接通电;

[0200]

步骤15:连接多级相变蓄放热单元和嵌套辅助配件(20),如图3,嵌套辅助配件(20)插入两个单元上端磁吸式组盘(16)的梯形卡扣通道(19),上端磁吸式组盘(16)进一步磁吸覆盖嵌套辅助配件(20),下端磁吸式组盘(16)直接进行磁吸组合;

[0201]

多个组合式自控温多级相变电暖蓄放热单元的电控总装方案:

[0202]

步骤16:制作电控终端部件(21),如图4,电控终端部件(21)含专用的嵌套接口,引出专用线缆(21-5)与电控仪表盘(21-6)连接;

[0203]

所述嵌套接口具体指单头梯形嵌入通道(21-1),单头方形接口(21-2),单头针孔通道(21-3),单头弹簧垫片(21-4);

[0204]

所述单头梯形嵌入通道(21-1)的尺寸边缘小于梯形卡扣通道(19)0.5mm;

[0205]

所述单头方形接口(21-2)的尺寸边缘大于通电端口(17)0.5mm;

[0206]

所述单头针孔通道(21-3)的直径为5mm,弹簧通电顶针(18)可穿过单头针孔通道(21-3),与嵌套接口内部的单头弹簧通电垫片(21-4)连接通电;

[0207]

所述电控仪表盘(21-6)壳体材质为轻质引磁片;

[0208]

所述电控仪表盘(21-6)内部含可编程式单片机(21-7),用作电控信号、温度识别信号、时间信号的编程控制;

[0209]

所述可编程式单片机(21-7)采用stc89c52作为主控芯片,通过数据传输线(21-10)连接温度探头a(21-8)和温度探头b(21-9)识别温度信号,温度探头采集的温度范围为0~120℃;

[0210]

所述可编程式单片机(21-7)通过数显屏幕(21-11)显示时间初值,进一步通过定时调节开关(21-13)能实现定时启停控制;

[0211]

所述可编程式单片机(21-7)采集专用线缆(21-5)的电信号,进一步通过数显屏幕(21-11)显示功率初值,依靠变功率开关(21-12)顺时针或逆时针旋转,最终实现对正温度系数发热元件(3)和pcm加热隔板(2)的发热功率调节;

[0212]

步骤17:将暖风外壳(11)表面pcma(4)对应的位置涂装为红色,pcm b(5)对应的位置涂装为黄色,pcm c(6)对应的位置涂装为蓝色,红黄蓝分别代表温度范围的高、中、低;

[0213]

步骤18:将温度探头(21-8)涂红,红色温度探头(21-8)与pcma(4)对应的暖风外壳(11)红色位置贴附连接;

[0214]

步骤19:将温度探头(21-9)涂蓝,蓝色温度探头(21-9)与pcm c(6)对应的暖风外壳(11)蓝色位置贴附连接;

[0215]

步骤20:连接多级相变蓄放热单元和电控终端部件(21),如图5,电控终端部件(21)的嵌套接口插入多级相变蓄放热单元上端磁吸式组盘(16)的梯形卡扣通道(19),下端磁吸式组盘(16)与电控仪表盘(21-6)进行磁吸组合;

[0216]

步骤21:将电控终端部件(21)的通电插头(21-14)接入电源,如图6,利用嵌套辅助配件(20)和电控终端部件(21),即可以实现多个相变蓄放热单元的并联运行控制;

[0217]

所述电控终端部件(21)根据红色温度探头(21-8)采集到的温度数值t1和蓝色温度探头(21-9)采集到的温度数值t2,当t1大于86℃时,停止相变蓄放热单元,当t2小于58℃时,启动相变蓄放热单元。

[0218]

见图6,上述并联末端的多级相变蓄放热单元的梯形卡扣通道(19)为开路状态,当且仅在接入嵌套辅助配件(20)和下一个多级相变蓄放热单元时能并联通电,其他情况始终为开路状态,具备很高的安全性。

[0219]

本组合式自控温多级相变电暖蓄放热单元尺寸有多种,可进行自由选择;

[0220]

本组合式自控温多级相变电暖蓄放热单元在额定功率200w的情况下,单个相变电暖蓄放热单元可满足室内2.5-3m2的热负荷,10块组合式自控温多级相变电暖蓄放热单元组成的电热总装系统适用于面积21-35m2的采暖房间;

[0221]

本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,本领域技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1