一种中压蒸汽代替管式炉加热富油工艺及设备的制作方法

1.本发明涉及富油加热技术领域,具体是涉及一种中压蒸汽代替管式炉加热富油工艺,还涉及一种中压蒸汽代替管式炉加热富油设备。

背景技术:

2.目前,在焦化企业的粗苯工段生产中,来自洗苯塔的富油首先进入贫富油换热器,与脱苯塔塔底排出的热贫油加热至140-150℃左右后送入管式炉,在管式炉中用煤气将富油加热至180-190℃后进入脱苯塔。热贫油经过与富油换热后,再依次送入一段贫油冷却器和二段贫油冷却器进一步冷却,冷贫油送至洗苯塔循环使用。在负压脱苯工艺中,脱苯塔也需要用管式炉对贫油加热来提供热源。管式炉加热存在大量环保问题、安全问题、占地问题和运行问题。

3.一、环保问题:管式炉使用煤气作为燃料,烟囱废气直接排入大气。烟气中含有so2、no

x

、co等有害物,烟气污染环境。如果对烟气进行脱硫脱硝处理需要增加相应的设备投资,同时还要增加运行费用及人工费。

4.二、安全问题:管式炉属于明火设备,使用过程中存在安全隐患,严重影响粗苯工段的安全生产。

5.三、占地问题:根据化工设计规范,管式炉周边需要留出15米的安全防火距离,此区域内不得布置其它设备。这导致了界区占地面积大。

6.四、运行问题:管式炉800-850℃高温局部加热,造成洗油裂解碳化变质,降低洗油质量、增加洗油消耗,洗油消耗约为60kg/t苯,且易堵塞贫富油换热器,影响换热效果,增加能量消耗。

7.五、现有的中压蒸汽加热富油流程中,富油加热器出来的中压蒸汽冷凝液的温度比较高,直接降温热量浪费比较严重,所以送至闪蒸槽进行降压(降至0.6mpa)闪蒸,最终得到低压饱和蒸汽和低压蒸汽冷凝液,属于热量的二次回收,但回收的是低品位的热源(低压饱和蒸汽),回收价值不高。

技术实现要素:

8.针对上述问题,提供一种中压蒸汽代替管式炉加热富油工艺及设备,通过中压蒸汽作为热源,取消了粗苯区域的明火加热管式炉,富油加热器中自下而上移动的蒸汽对油管中自上而下流动的富油进行均匀吻合的换热。

9.为解决现有技术问题,本发明采用的技术方案为:一种中压蒸汽代替管式炉加热富油工艺,包括以下步骤:步骤一:将富油导入贫富油换热器与贫油进行换热;步骤二:步骤一中换热后的富油进入富油预热器进行换热;步骤三:步骤二中换热后的富油进入到富油加热器进行加热;步骤四:步骤三中加热后的富油进入到脱苯塔进行精馏;

步骤三中用以对富油进行加热的热源来自干熄焦产生的中压过热蒸汽;步骤二中与富油进行换热的热源来自富油加热器产生的蒸汽冷凝液;步骤二中与富油换热后的蒸汽冷凝液通过冷凝器冷却后进入到干熄焦中进行回用;所述富油加热器包括具有内腔的罐体,该罐体具有位于下方的蒸汽进入管和位于上方的蒸汽排出管,罐体内还设有自罐体顶部进入并且从罐体底部穿出的油管,罐体内还成型有位于罐体中上部的环形腔,蒸汽排出管设有延伸到环形腔内的导气管,罐体侧部还设有与环形腔连通的排液管。

10.一种中压蒸汽代替管式炉加热富油设备,应用于一种中压蒸汽代替管式炉加热富油工艺,包括富油加热器,富油加热器包括具有内腔的罐体,该罐体具有位于下方的蒸汽进入管和位于上方的蒸汽排出管,罐体内还设有自罐体顶部进入并且从罐体底部穿出的油管,罐体内还成型有位于罐体中上部的环形腔,蒸汽排出管设有延伸到环形腔内的导气管,罐体侧部还设有与环形腔连通的排液管。

11.优选的,罐体内部上侧设置有隔板,隔板环绕罐体周侧,环形腔通过隔板与罐体内壁的间距形成;优选的,蒸汽排出管连通隔板内部的空腔和罐体外部;隔板具有自下而上逐渐缩小的内径。

12.优选的,环形腔底部设置有倾斜的冷凝板,排液管设置在冷凝管较低一端。

13.优选的,环形腔内设置有至少一个连接片,连接片连接罐体内壁和隔板。油管安装在罐体底部安装的管板上,管板朝向罐体内部一侧设置有支撑架,油管螺旋安装在支撑架上。罐体的顶端设置有进油腔,进油腔和隔板之间通过定位通道连通;管板安装在罐体底部时,油管的顶端插装在定位通道中。

14.优选的,罐体顶部安装有上封盖,上封盖密闭安装在进油腔上端开口处,上封盖上设置有进油通道;进油腔内设置有过滤盒,过滤盒对流入定位通道的富油进行除杂。

15.优选的,支撑架顶部设置有箍环,油管的顶端安装在箍环内,箍环与定位通道的轴线处于同一直线上。

16.优选的,管板上设置有竖直贯通的插装孔;罐体下方安装有裙座,裙座对管板的位置进行固定,裙座上设置有与插装孔同轴设置的出油通道,油管底端穿过管板的插装孔插装在出油通道中。

17.本发明相比较于现有技术的有益效果是:1.本发明的工艺通过中压蒸汽作为热源,取消了粗苯区域的明火加热管式炉,省去了管式炉尾气脱硫脱硝改造的设备投入、运行费用,以及增加的人工费用,提升了粗苯区域安全生产水平。

18.2.本发明的设备通过罐体底部的蒸汽进入管将蒸汽引入罐体内部,并在罐体内部上移,富油通过油管自上而下的流动,罐体上方的温度较低,但可以在上移的过程中与油管内刚进入罐体的富油进行预热,使移动至罐体底部的富油升温更快,提高蒸汽换热效率从而提高换热的富油加热器的加热效率。

19.3.本发明通过隔板在罐体内部形成环形腔,在蒸汽排出管排出蒸汽时通过导气管引入水汽进入环形腔内进行冷凝,形成冷凝水通过排液管排出富油加热器并输送至富油预热器中对富油进行预热,环形腔位于罐体温度较低的部位有利于蒸汽冷凝。

20.4.本发明通过隔板具有自下而上逐渐缩小的内径,从而在蒸汽的上移过程中通过面积逐渐缩小,丧失了一部分热量的蒸汽在逐渐缩小的通道中移动时压力逐渐增大,与油管的接触更加紧密,从而能够更加有效的将残余的热量传递给油管中的富油,提高蒸汽的换热效率。

21.5.本发明通过富油加热器出来的中压蒸汽冷凝液给富油预热升温,给自身降温的同时,又提高了进入富油加热器的富油温度,减少了富油加热器的中压蒸汽用量。

附图说明

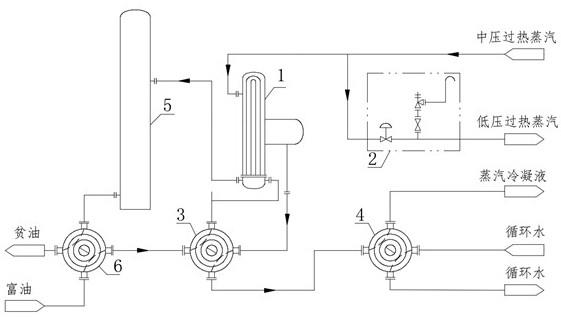

22.图1是一种中压蒸汽代替管式炉加热富油工艺的流程示意图;图2是一种中压蒸汽代替管式炉加热富油设备的主视图;图3是一种中压蒸汽代替管式炉加热富油设备的侧视图;图4是图3的a-a处的平面剖视图;图5是图4的b处局部放大图;图6是图4的c处局部放大图;图7是图3的a-a处的立体剖视图;图8是图7的d处局部放大图;图9是一种中压蒸汽代替管式炉加热富油设备的油管的立体图。

23.图中标号为:1-富油加热器;11-罐体;111-蒸汽进入管;112-蒸汽排出管;113-环形腔;1131-导气管;1132-冷凝板;114-排液管;115-隔板;1151-定位通道;116-连接片;117-进油腔;1171-过滤盒;12-油管;121-管板;1211-支撑架;1212-箍环;1213-插装孔;13-上封盖;131-进油通道;14-裙座;141-出水通道;

2-减压装置;3-富油预热器;4-冷凝器;5-脱苯塔;6-贫富油换热器。

具体实施方式

24.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

25.参照图1至图9:一种中压蒸汽代替管式炉加热富油工艺,包括以下步骤:步骤一:将富油导入贫富油换热器6与贫油进行换热;步骤二:步骤一中换热后的富油进入富油预热器3进行换热;步骤三:步骤二中换热后的富油进入到富油加热器1进行加热;步骤四:步骤三中加热后的富油进入到脱苯塔5进行精馏;步骤三中用以对富油进行加热的热源来自干熄焦产生的中压过热蒸汽;步骤二中与富油进行换热的热源来自富油加热器1产生的蒸汽冷凝液;步骤二中与富油换热后的蒸汽冷凝液通过冷凝器4冷却后进入到干熄焦中进行回用;所述富油加热器1包括具有内腔的罐体11,该罐体11具有位于下方的蒸汽进入管111和位于上方的蒸汽排出管112,罐体11内还设有自罐体11顶部进入并且从罐体11底部穿出的油管12,罐体11内还成型有位于罐体11中上部的环形腔113,蒸汽排出管112设有延伸到环形腔113内的导气管1131,罐体11侧部还设有与环形腔113连通的排液管114。

26.采用上述步骤对富油进行加工时,来自粗苯工段洗苯塔的富油,经过贫富油换热器6与贫油换热后温度约140℃,进入富油预热器3进行预热,热源是富油加热器1产出的蒸汽冷凝液,将富油预热到150℃。富油预热后,进入富油加热器1,热源是来自干熄焦的中压过热蒸汽压力约3mpa,温度约400℃,将富油加热到185℃。富油加热后,进入脱苯塔5进行精馏。来自干熄焦的中压过热蒸汽压力约3mpa,温度约400℃,分为两股,其中一股作为热源进入富油加热器1,另外一股经过减压装置2的二次减压,生成低压过热蒸汽压力约0.5mpa,温度约380℃,进入再生器进行洗油再生。富油加热器1产生的蒸汽冷凝液对富油进行预热后,进入冷凝器4冷却至约80℃,依靠自身压力回到干熄焦回用。在采用该工艺对富油进行加热时,因为不使用煤气作为热源,所以省去了管式炉尾气脱硫脱硝改造的设备投入、运行费用,以及增加的人工费用;取消了粗苯区域的明火加热管式炉,提升了粗苯区域安全生产水平;相比管式炉炉膛内800-850℃的高温,用中压蒸汽作为热源,蒸汽温度为400℃,温度要低得多,并且富油加热器1内换热管分布均匀,加热过程更加柔和,因而大大减弱了富油因局部温度过高导致的分子聚合情况,减缓了洗油质量恶化,从而降低了洗油消耗,可以从60kg/t粗苯降低到40kg/t粗苯;富油加热器1出来的中压蒸汽冷凝液给富油预热升温,给自身降温的同时,又提高了进入富油加热器1的富油温度,省去了现有技术中进入闪蒸槽降压闪蒸的步骤,同时直接减少了富油加热器1的中压蒸汽用量,相比于其它对中压蒸汽冷凝液进行闪蒸得到低压饱和蒸汽的工艺,此工艺降低了中压蒸汽的用量。

27.参照图2至图4:一种中压蒸汽代替管式炉加热富油设备,应用于一种中压蒸汽代替管式炉加热富油工艺,包括富油加热器1,富油加热器1包括具有内腔的罐体11,该罐体11具有位于下方的蒸汽进入管111和位于上方的蒸汽排出管112,罐体11内还设有自罐体11顶部进入并且从罐体11底部穿出的油管12,罐体11内还成型有位于罐体11中上部的环形腔113,蒸汽排出管112设有延伸到环形腔113内的导气管1131,罐体11侧部还设有与环形腔

113连通的排液管114。

28.上述工艺中的富油加热器,包括罐体11和油管12,在加工时,中压蒸汽通过罐体11底部的蒸汽进入管111引入罐体11内部,并在罐体11内部上移,富油通过油管12自上而下的流动,此时罐体11底部的蒸汽温度较高,对油管12内的富油进行均匀的加热,将蒸汽所含的热量转移至富油中,换热后的蒸汽向上移动从罐体11顶部的蒸汽排出口排出,位于罐体11上方的蒸汽温度较低,但可以在上移的过程中与油管12内刚进入罐体11的富油进行预热,使移动至罐体11底部的富油升温更快,提高蒸汽换热效率从而提高换热的富油加热器1的加热效率。罐体11内部形成上方温度较低,下方温度较高,环形腔113位于罐体11中上部温度较低的位置,在蒸汽排出管112排出蒸汽时通过导气管1131引入水汽进入环形腔113内进行冷凝,形成冷凝水通过排液管114排出富油加热器1并输送至富油预热器3中对富油进行预热,环形腔113位于罐体11温度较低的部位有利于蒸汽冷凝。

29.参照图1、图4和图7:罐体11内部上侧设置有隔板115,隔板115环绕罐体11周侧,环形腔113通过隔板115与罐体11内壁的间距形成;蒸汽排出管112连通隔板115内部的空腔和罐体11外部;隔板115具有自下而上逐渐缩小的内径。

30.罐体11内部的隔板115配合罐体11的内壁形成环形腔113,蒸汽上移时,由于隔板115具有自下而上逐渐缩小的内径,从而在蒸汽的上移过程中通过面积逐渐缩小,丧失了一部分热量的蒸汽在逐渐缩小的通道中移动时压力逐渐增大,与油管12的接触更加紧密,从而能够更加有效的将残余的热量传递给油管12中的富油,提高蒸汽的换热效率。

31.参照图4、图6和图7:环形腔113底部设置有倾斜的冷凝板1132,排液管114设置在冷凝管较低一端。

32.蒸汽排出管112输出蒸汽时,导气管1131将连通蒸汽排出管112和环形腔113,环形腔113内设置倾斜的冷凝板1132,冷凝板1132较高的一端靠导气管1131设置,冷凝板1132通过半导体材料制成,通过对冷凝板1132通电可以使冷凝板1132降温,进而对蒸汽中的水分在冷凝板1132表面进行冷凝,冷凝液在重力作用下沿冷凝板1132流动至较低的一端,通过冷凝板1132较低一端的排液管114排出,进入富油预热器3中对富油进行预热。

33.参照图4和图7:环形腔113内设置有至少一个连接片116,连接片116连接罐体11内壁和隔板115。

34.由于隔板115靠近导气管1131的一侧发生蒸汽的冷凝,蒸汽冷凝是产生大量的热,为了防止隔板115变形,本实施例在环形腔113内设置有连接片116,连接片116可以环绕罐体11轴线设置,也可以竖直设置,连接片116的数量不少于一个,连接片116连接罐体11内壁和隔板115从而对隔板115的结构进行强化支撑,防止隔板115内外压力和温度的不均匀造成隔板115变形。

35.参照图4和图9:油管12安装在罐体11底部安装的管板121上,管板121朝向罐体11内部一侧设置有支撑架1211,油管12螺旋安装在支撑架1211上。

36.为了使油管12内的富油在罐体11内停留更长的时间,本实施例的油管12螺旋设置在罐体11内部,油管12安装在管板121上,管板121上设置支撑架1211,油管12可以螺旋缠绕在支撑架1211上,支撑架1211由若干个竖直的直杆组成,使得蒸汽可以进入支撑架1211内部与油管12接触,提高热传递的效率,油管12呈螺旋状设置也可以使油管12中的富油自上而下在油管12中单向移动,配合重力保证富油的流动通畅,对油管12的压力较小,也保证了

油管12的使用寿命。

37.参照图4、图5、图7和图9:罐体11的顶端设置有进油腔117,进油腔117和隔板115之间通过定位通道1151连通;管板121安装在罐体11底部时,油管12的顶端插装在定位通道1151中。

38.罐体11顶部安装有上封盖13,上封盖13密闭安装在进油腔117上端开口处,上封盖13上设置有进油通道131;进油腔117内设置有过滤盒1171,过滤盒1171对流入定位通道1151的富油进行除杂。

39.油管12安装在管板121上从而可以通过管板121和罐体11的安装连接实现对油管12的安装和拆卸,降低了维修的操作难度,罐体11顶部的进油腔117被上封盖13封堵,进入富油加热器1的富油通过罐体11上方上封盖13处的进油通道131进入进油腔117中,并通过定位通道1151进入油管12中移动,管板121安装在罐体11底部时,油管12的顶端插装在定位通道1151中,保证富油的定向移动,富油在进油腔117向定位通道1151移动时过滤盒1171可以对富油中存在的杂质进行过滤,防止对油管12造成损伤。

40.参照图7至图9:支撑架1211顶部设置有箍环1212,油管12的顶端安装在箍环1212内,箍环1212与定位通道1151的轴线处于同一直线上。

41.管板121上设置有竖直贯通的插装孔1213;罐体11下方安装有裙座14,裙座14对管板121的位置进行固定,裙座14上设置有与插装孔1213同轴设置的出油通道,油管12底端穿过管板121的插装孔1213插装在出油通道中。

42.油管12安装在管板121上时,为了方便油管12与罐体11顶部的定位通道1151连接,管板121的支撑架1211顶端设置有箍环1212,油管12缠绕在支撑架1211上且顶部安装在箍环1212内,保证油管12的顶端与管板121的轴线处于同一直线上,油管12的底部插装在管板121的插装孔1213中,当管板121安装在罐体11底部时,油管12顶端自然插装在与管板121的轴线处于同一直线上的定位通道1151中,此时再将裙座14安装在罐体11下方,穿过管板121的油管12下端插装在裙座14上的出油通道中,方便加热后的富油流出罐体11内部。

43.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1