高热值反应灶的制作方法

1.本实用新型涉及炉灶,特别是涉及高热值反应灶。

背景技术:

2.醇类液体燃料是近几年新兴的新能源燃料,其与天然气、煤气等化石燃料不同,具有可再生、热值高、稳定性好、易获取等特点。目前液体醇类燃料燃烧主要有两种方式:一种是雾化,也就是将液体醇加压后通过雾化喷嘴喷出形成雾化颗粒,然后点燃即可获得比较彻底的燃烧效果;另一种是汽化,其主要是利用外部热量将液体醇蒸发成气态,然后点燃,这种方式的燃烧更为彻底,但是需要消耗热量,因此降低了燃料最终向外释放的热量。

3.申请人经过长时间的研究后发现,雾化燃烧的方式存在一定的燃料浪费,特别是在猛火状态下,部分雾化燃料根本来不及燃烧就被吹出,因此造成燃料消耗过快。而汽化燃烧一般采用燃料燃烧产生的热量进行汽化,前期点火后燃烧不均匀、不稳定,而且小火状态不稳定,不利于家用。

4.对此申请人设计了高热值反应灶,其能够综合雾化、汽化燃烧的优点,从而既能够保证火焰的稳定,又能够保证燃料的充分燃烧。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是提供一种高热值反应灶。

6.为实现上述目的,本实用新型提供了一种高热值反应灶,包括灶体,灶体内部安装有燃烧杯,燃烧杯内部为中空且顶部开口的燃烧腔,燃烧腔的顶部开口通过分火盘遮挡,分火盘上设置有数个贯穿的分火通道;燃烧腔内安装有雾化喷嘴,雾化喷嘴的雾化进口通过第二管道与泵的出口连通,泵的进口通过第三管道与外部液体醇燃料连通;燃烧腔直接或间接与第一管道的一端连通,第一管道的另一端与风扇的排气口连通,风扇的进气口与大气连通。

7.作为本实用新型的进一步改进,所述灶体上还安装有开关,所述开关用于调节火焰的大小及点火、关火。

8.作为本实用新型的进一步改进,所述分火盘上还分别设置有压紧边缘、引导筒,所述引导筒内为引导腔,使用时火焰穿过分火通道后进入引导腔内;所述压紧边缘被压紧块的一端压紧,所述压紧块的另一端通过第一销轴与销轴座铰接,所述压紧块上还设置有压紧滑槽,所述压紧滑槽与第二销轴的一端卡合且可滑动装配,所述第二销轴安装在转筒上;所述销轴座安装在灶体上。

9.作为本实用新型的进一步改进,所述转筒上还分别设置有拉索块、弹簧块,所述拉索块、弹簧块分别与拉索的一端、弹簧的一端装配,所述拉索的另一端绕过两个导向轮之间后与拉轴装配;所述弹簧的另一端与阻尼板装配或压紧,所述阻尼板安装在支撑座上,支撑座安装在灶体内,且支撑座与燃烧杯、转筒装配。

10.作为本实用新型的进一步改进,所述导向轮可圆周转动地套装在导向轮轴上,所述导向轮轴安装在轴座上,轴座安装在灶体内。

11.作为本实用新型的进一步改进,所述拉轴可轴向滑动地安装在滑套的滑套孔内,所述滑套安装在灶体上,所述拉轴一端穿出滑套孔后与拉钮装配。

12.作为本实用新型的进一步改进,所述拉索穿出拉轴后与固定帽装配固定,固定帽不能穿过拉轴。

13.作为本实用新型的进一步改进,所述滑套上还设置有贯穿的止位通槽,所述拉轴上设置有止位台,所述止位通槽内安装有止位凸起的一端,止位凸起的另一端与弹簧片装配,弹簧片安装在轴座上,且弹簧片具有弹性;初始状态时,弹簧片对止位凸起施加向拉轴压紧的弹力。

14.作为本实用新型的进一步改进,所述支撑座位于燃烧腔内的部分上安装有排放罩,排放罩内部中空且排放罩的侧壁上设置投影数个贯穿的排放孔;所述排放罩内安装有雾化喷嘴,且排放罩内或雾化喷嘴的进气口与第一管道连通。

15.作为本实用新型的进一步改进,所述灶体上还安装有支撑圈,所述支撑圈的顶部穿出灶体的顶部;所述支撑圈上还设置有安装环,所述安装环不能穿过灶体的安装孔;所述支撑圈的底部套装在引导筒的外部。

16.本实用新型的有益效果是:

17.本实用新型通过雾化喷嘴将燃料雾化后排入燃烧杯内燃烧,再利用分火盘阻挡燃烧杯内向外释放的气流,使得未及时燃烧的雾化燃料在燃烧腔内通过燃烧腔内部的高温快速汽化,最终在燃烧腔内均匀燃烧,且燃烧后的火焰通过分火通道均匀向外释放,从而能够对支撑圈上的锅底进行均匀加热,以实现更好的加热效果。本实用新型利用雾化的方式可以保证小火时火焰比较稳定,燃料充分燃烧,而大火时未燃烧的雾化燃料通过汽化的方式大大增加与空气的混合程度,从而使得燃烧更充分、火力更猛,实现节约燃料、提高燃料利用率的设计目的。

附图说明

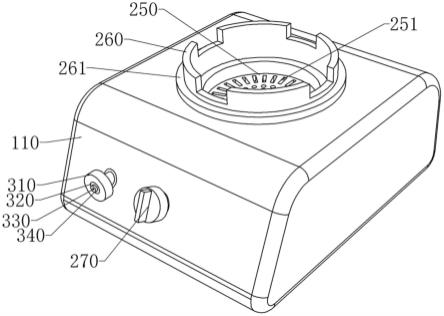

18.图1是实施例一的结构示意图。

19.图2-图4是实施例二的结构示意图,其中图4是燃烧杯240轴线所在中心面处剖视图。

20.图5-图7是实施例二中去除外壳110后的结构示意图。

21.图8是实施例二中去除外壳110、支撑圈260后的结构示意图。

22.图9是实施例二中拉索330、滑套370、拉轴320、弹簧片380位于拉轴320 轴线所在中心面处剖视图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

24.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是

为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.实施例一

26.参见图1,本实施例的高热值反应灶,包括灶体110,灶体110内部安装有燃烧杯240,燃烧杯240内部为中空且顶部开口的燃烧腔241,燃烧腔241的顶部开口通过分火盘250遮挡,分火盘250上设置有数个贯穿的分火通道251;燃烧腔241内安装有雾化喷嘴230,雾化喷嘴230的雾化进口通过第二管道222与泵290的出口连通,泵290的进口通过第三管道223与外部液体醇燃料连通,使用时泵启动,将液体醇燃料加压抽送至雾化喷嘴内进行雾化后排放至燃烧腔 241内。燃烧腔241或雾化喷嘴的进气口与第一管道221的一端连通,第一管道221的另一端与风扇210的排气口连通,风扇210的进气口与大气连通。使用时,风扇启动,从而将空气抽送至燃烧腔241或雾化喷嘴230内以与雾化后的燃料进行混合,从而实现供氧。

27.雾化后的燃料在燃烧腔241内点燃、燃烧,燃烧后产生的火焰从分火通道 251穿出以实现火焰均匀分布,同时可以阻挡部分没有燃烧的燃料,使得这部分燃料在燃烧产生的温度下快速汽化,从而增加与空气的混合程度,与雾化燃料一起燃烧。这样一方面可以增加火焰的强度,特别是强火时火力更猛;另一方面也能防止未燃烧的雾化燃料直接被带出燃烧腔241,造成燃料的浪费。

28.优选地,所述灶体110上还安装有开关270,所述开关270用于调节火焰的大小,当然也可以集成打火功能。开关集成打火功能时,需要在灶体内内置高压包、在燃烧腔内安装点火针,其原理与目前的燃气灶一样,都是通过开关控制高压包内的电流进入打火针,打火针处产生高压放电从而点燃燃料。而开关 270旋转即可控制关火、火焰大小,其原理也和目前的燃气灶一样,主要是控制燃料和空气的进入量实现。本实施例中,可以在灶体内内置电路板,电路板上安装mcu,开关270与电位器的输入轴连接,开关270转动时电位器输出信号,电位器的信号接入mcu,mcu根据电位器送来的信号判断需要调整的火焰大小,从而控制泵、风扇的功率,也就能够控制燃料、空气的供应量。这也是现有技术,与目前的燃气灶是一样的。

29.优选地,所述灶体110上还安装有支撑圈260,所述支撑圈260的顶部穿出灶体110的顶部,使用时支撑圈260的顶部与锅底接触,从而支撑锅。

30.实施例二

31.参见图2-图9,考虑到实际使用时需要清理燃烧腔内的异物,此时需要打开分火盘,而为了保证本实用新型的使用效果,分火盘需要保持将燃烧腔的顶部开口遮挡,因此实现分火盘250的定位及位置固定就十分重要,对此本实施例进行如下改进:

32.所述分火盘250上还分别设置有压紧边缘254、引导筒252,所述引导筒252 内为引导腔253,使用时火焰穿过分火通道251后进入引导腔253内,从而能够更好地汇聚热量以加热锅。所述压紧边缘254被压紧块410的一端压紧,所述压紧块410的另一端通过第一销轴431与销轴座420铰接,所述压紧块410上还设置有压紧滑槽411,所述压紧滑槽411与第二销轴432的一端卡合且可滑动装配,所述第二销轴432安装在转筒350上;所述销轴座420安装在灶体110 上。转筒350转动时能够通过第二销轴432带动压紧块410以第一销轴431为中心转动,从而使得压紧块410逐渐转离压紧边缘254,压紧块410转离压紧边缘254后能够取出

分火盘250。这种设计使得分火盘使用时能够被有效定位、固定,从而保证其功能的稳定性。而需要取出时直接转动转筒即可,十分方便。

33.优选地,所述转筒350上还分别设置有拉索块351、弹簧块352,所述拉索块351、弹簧块352分别与拉索330的一端、弹簧510的一端装配,所述拉索 330的另一端绕过两个导向轮360之间后与拉轴320装配;所述弹簧510的另一端与阻尼板121装配或压紧,所述阻尼板121安装在支撑座120上,支撑座120 安装在灶体110内,且支撑座120与燃烧杯240、转筒350装配。所述弹簧510 用于对转筒350施加保持压紧块将压紧边缘254压紧的状态,而需要解除这一状态时,只需要通过拉轴320拉动拉索,使得拉绳带动转筒350克服弹簧510 的弹力转动到位即可。

34.更优选地,所述导向轮360可圆周转动地套装在导向轮轴361上,所述导向轮轴361安装在轴座130上,轴座130安装在灶体110内。

35.更优选地,所述拉轴320可轴向滑动地安装在滑套370的滑套孔371内,所述滑套370安装在灶体110上,所述拉轴320一端穿出滑套孔371后与拉钮 310装配。使用时,可以通过拉钮310拉动拉轴320沿着滑套孔371滑动,从而带动拉索移动。

36.更优选地,所述拉索330穿出拉轴320后与固定帽340装配固定,固定帽 340不能穿过拉轴320。这种设计主要是可以通过调整固定帽与拉索的装配位置调节拉索初始状态时的绷紧程度,从而调节初始状态时弹簧510的对转筒施加的弹性阻尼。

37.参见图9,更优选地,所述滑套370上还设置有贯穿的止位通槽372,所述拉轴320上设置有止位台321,所述止位通槽372内安装有止位凸起381的一端,止位凸起381的另一端与弹簧片380装配,弹簧片380安装在轴座130上,且弹簧片380具有弹性。初始状态时,弹簧片380对止位凸起381施加向拉轴320 压紧的弹力。

38.在初始状态时,止位凸起381的端部与拉轴320的侧壁压紧,此时止位台 321不与止位凸起381接触。在拉轴320向外拉出后,止位台321逐渐向止位凸起381移动,直到止位台321穿过止位凸起381,此时止位凸起381在弹簧片 380的弹力作用下向上移动,从而在拉轴320轴向投影上与止位台321重叠,此时就算释放拉轴320,由于止位凸起381与止位台321压紧,从而使得拉轴320 不能直接复位,也就是压紧块410保持不压紧压紧边缘254的状态,以方便分火盘的取出、装入。而需要再次压紧分火盘时,只需要对拉轴320施加向止位凸起381推动的推力,使得止位台321推动止位凸起381带动弹簧片向下变形直到止位台321穿过止位凸起381即可。本实施例中,将止位台321与止位凸起381接触面设置平滑,从而降低拉轴320向止位凸起381推动时的阻力,以方便推动拉轴复位。

39.本实施例中燃烧杯240与支撑座120装配固定,转筒350与支撑座120可圆周转动装配,所述转筒350套装在燃烧杯240的外部,这种设计一方面是防止干涉,另一方面也能对燃烧杯起到保温效果,从而降低热量的损失,提高燃料的利用率。而转筒与燃烧杯分离的设计也能降低燃烧杯传递到转筒上的热量,从而防止转筒受热变形。同理,引导筒252的设计有效地将火焰与压紧边缘254 分离,从而降低传递到压紧块410上的热量,这也能降低压紧块410受热变形的概率。当然,申请人在制造时还为第一销轴、第二销轴、转筒、压紧块的配合预留了热变形量,从而避免热变形后卡死。

40.所述支撑座120位于燃烧腔241内的部分上安装有排放罩280,排放罩280 内部中空且排放罩280的侧壁上设置投影数个贯穿的排放孔281;所述排放罩 280内安装有雾化喷

嘴230,且排放罩280内或雾化喷嘴230的进气口与第一管道221连通,从而使得空气在排放罩280内与雾化后的燃料混合,然后从排放孔281排出,这种设计能够增加空气与雾化燃料混合的均匀程度,从而使得燃料的燃烧更加充分。

41.优选地,所述支撑圈260上还设置有安装环261,所述安装环261不能穿过安装孔112,从而使得支撑圈260在轴向上与灶体110固定,以便于支撑锅和支撑圈260的快速取放。更优选地,所述支撑圈260的底部套装在引导筒252的外部,从而大大降低穿出支撑圈260、引导筒252的热量,一方面可以降低热量损失,另一方面可以防止灶体内过热,引起灶体内的零部件提前老化、损坏。

42.优选地,灶体110与风扇对应处还设置有数个贯穿的进风孔111,所述进风孔111用于便于外部空气进入风扇内。

43.本实用新型未详述之处,均为本领域技术人员的公知技术。

44.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1