一种电石生产工艺中炉气净化装置的制作方法

1.本实用新型属于电石生产工艺技术领域,具体涉及一种电石生产工艺中炉气净化装置。

背景技术:

2.电石炉在生产过程中产生的炉气含有高浓度的一氧化碳气体,正常生产期间炉气通过净化系统后送往炉气输送工段,由于电石炉是一个非连续性运行过程,电石炉刚送电时因炉气中氧含高,无法并入系统,炉膛和净化系统置换过程中,炉气中氧气含量不断下降,一氧化碳含量不断上升,在氧含量大于0.8%时,炉气不能并入后系统送往下游单位使用,在炉气中氧含量置换至0.8%以下的过程中,一氧化碳浓度由0%上升至30%左右,此过程5~15分钟不等,炉气全部外排大气。目前存在的问题是:

3.1、存在人员co中毒风险,同时污染大气质量;

4.2、在此过程中,炉气排空管中炉气成分变化范围很大且不稳定,质量含量一氧化碳0~30%,氧气18%~0.8%,无法收集处理,无法直接点着;

5.3、火焰不稳定,易受风向、风力、环境温度等多方面影响较为严重,且存在诸多安全隐患;

6.4、电石炉刚送电炉气中co浓度小于10%时,火焰过小;

7.5、伴烧管线压力表安装在两个气动阀最后端,压力测量不够精确;

8.6、伴烧管线检修时和炉气总管不能可靠隔绝,存在安全隐患。

技术实现要素:

9.本实用新型的目的是提供一种电石生产工艺中炉气净化装置,通过在电石炉净化后系统操作的一种远程控制方法,操作简便、自动化程度高并可实时调控、安全可靠,真正实现炉气净化、适合电石生产工艺中炉气净化方法。

10.本实用新型的技术方案一种电石生产工艺中炉气净化装置,包括炉气点火单元、炉气灭火单元、系统监控单元:

11.所述炉气点火单元,将电石炉生产中的饱和炉气压力3~5kpa、一氧化碳浓度含量70%左右的总管炉气,引至电石炉炉气排空管口,电石炉送电后,远程控制高能点火器点火,火焰点着后形成稳定火焰,点火器停止点火动作,并将电石炉送电后不合格炉气中一氧化碳全部燃烧处理完毕;

12.上述包括的点火流程步骤:打开手动截止阀

→

打开气动防爆球阀b

→

打开气动防爆球阀a

→

检查管道压力

→

高能点火器a点火

→

火炬灯头点燃

→

直排放散阀打开;

13.所述炉气灭火单元,所述点火流程步骤后炉气中氧含量置换至0.8%以下时,远程关闭伴烧总管炉气阀门,火焰熄灭后,合格炉气并入炉气总管;

14.上述包括的灭火流程步骤:关闭气动防爆球阀b

→

检查管道压力且火炬灯头熄灭

→

关闭气动防爆球阀a

→

关闭手动截止阀;

15.所述系统监控单元,包括上述炉气点火单元、炉气灭火单元温度远传仪表、压力远传仪表远传至dcs自动控制系统中控操作站,火焰温度在200℃~700℃不等,以温度判断点火情况,此温度受环境温度、风向、风力影响偏差较大;此步骤中贯穿于点火流程步骤和灭火流程步骤实时检测中;

16.所述点火流程步骤与灭火流程步骤中伴烧系统内现场伴烧手阀上部阀门全开,底部阀门处于常开状态;

17.上述步骤中,再次确认伴烧系统内手阀打开后,方可通知中控配电工操作执行点火流程步骤,并且先打开气动防爆球阀b、气动防爆球阀a,同时观察伴烧管有压力时开始点火;

18.上述步骤中,中控观察点火器温度有无变化,根据温度变化判断点火情况,同时现场确认火焰已点着,电石炉正常送电;

19.上述步骤中,电石炉送电后置换至o2<0.8%,配电工操作关闭伴烧管线气动防爆球阀b、气动防爆球阀a,现场确认火焰熄灭后,工段现场关闭伴烧管线手阀上部阀门,具备并气条件后,通知净化岗位工打开后系统供气阀门,联系后系统并气;

20.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一防风罩,主要用来阻挡空气流动过快造成的总管伴烧炉气快速稀释,提高点火的可靠性;所述放散烟气中一氧化碳含量和温度不影响火焰能否被点着,但放散炉气中一氧化碳含量越高,伴烧火焰越大;

21.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一氮气吹扫口增设至co主管上,主要起到氮气吹扫及氮气保压作用,同时在加装的手阀后端抽堵盲板保证伴烧管线检修时和炉气总管隔绝更加安全;

22.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一伴烧环管为环形管,同时增加伴烧喷嘴数量,20~30个,两两之间角度15

°

~25

°

,部分伴烧喷嘴熄灭后,可由周围伴烧喷嘴引燃,形成环火,提升伴烧效果,实现充分燃烧;

23.上述伴烧喷嘴确定,需要在实际生产中压力、温度、炉气含量等来确定伴烧喷嘴短接尺寸、伴烧喷嘴接头的孔径、喷孔直径和进氧量的尺寸;来解决火焰不稳定,受风向、风力、环境温度等多方面影响,也用来解决电石炉刚送电炉气中co浓度小于10%时,火焰过小的问题;

24.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一压力远传仪表安装在气动防爆球阀a与气动防爆球阀b两个气动阀之间,可以测量气动阀有无内漏问题,保证压力测量更加精确;

25.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一手动截止阀后增加一手阀,并加装设置氮气吹扫口,保证检修时关闭所有手阀,同时确保氮气吹扫口及氮气保压,同时在加装的手阀后端抽堵盲板保证伴烧管线检修时和炉气总管隔绝更加安全。

26.所述一种电石生产工艺中炉气净化方法,所述放散烟道火炬系统可自动点火,也可现场本地点火,控制室远程操作手动点火;点火系统故障报警;燃烧器火焰状态检测。

27.所述仪表风压力为0.55~0.85mpa、火炬速度密封采用氮气吹扫口中的氮气;所述放空火炬区域为15m

×

15m,点火用燃料气压力为 3~ 5kpa,低热值 34.68mj/m3。

28.优选地,所述点火器数量为2个;高能点火器a、高能点火器b数量为2个;所述温度远传仪表的热电偶数量为2个。

29.所述一种电石生产工艺中炉气净化方法实现的生产装置,包括自下而上、自左至右依次连接的放散烟气管、火炬灯头、直排放散阀、防风罩、温度远传仪表、伴烧头、点火器、固定筋板、伴烧管道、法兰、阻火器、压力远传仪表、防爆控制箱、高能点火器a、高能点火器b、气动防爆球阀a、气动防爆球阀b、手动截止阀、氮气吹扫口、co主管、plc控制箱、dcs自动控制系统;所述放散烟气管上端有火炬灯头;所述火炬灯头上端有直排放散阀、防风罩、点火器、伴烧头;所述伴烧头与伴烧管道相连,所述co主管上有压力远传仪表、气动防爆球阀a、气动防爆球阀b、手动截止阀、氮气吹扫口。

30.所述点火器计两个,分别与高能点火器a、高能点火器b相连。

31.所述高能点火器a、高能点火器b与plc控制箱相连,并接信号线至dcs自动控制系统上显示及操作。

32.所述固定筋板用来固定伴烧管道、火炬灯头、直排放散阀、防风罩。

33.所述阻火器,设置于co主管上。主要为整个系统安全应用。

34.所述防风罩设置于伴烧头的外围,其上有通槽20

×

10厘米,斜向上15~25

º

,用于通风、燃烧供氧、阻挡空气流动过快造成的总管伴烧炉气快速稀释,提高点火的可靠性。

35.所述伴烧头由伴烧环管、环管接孔、伴烧喷嘴、清理孔组成。

36.所述伴烧环管上设置有环管接孔与伴烧喷嘴相连,焊接或丝孔匹配相连。

37.所述清理孔设置于伴烧环管上,计4处,有封堵密闭作用,检修时可旋开清理伴烧环管内残渣。

38.所述伴烧喷嘴由伴烧喷嘴短接和伴烧喷嘴接头丝孔匹配相连,所述伴烧喷嘴短接筒体四周有通孔,为伴烧喷嘴接头持续通风供燃烧氧气使用。

39.所述伴烧喷嘴接头由喷孔、接头壳、接头座组成,所述接头壳内部有直径3毫米通孔,下部呈梯形通孔;所述接头座与接头壳以丝孔匹配相连。上述喷嘴确定,需要在实际生产中压力、温度、炉气含量等来确定烧喷嘴短接、伴烧喷嘴接头的孔径、喷孔的直径和进氧量的尺寸;来解决火焰不稳定,受风向、风力、环境温度等多方面影响,也用来解决电石炉刚送电炉气中co浓度小于10%时,火焰过小的问题。

40.本实用新型通过设置一种电石生产工艺中炉气净化方法,可达到炉气安全净化的目的,对电石炉净化通往后系统的主管上加装一根dn50的伴烧管线,连接到净化放空管道口,管线安装有远程控制阀、阻火器、点火器,通过远程控制阀门开关、远程操作点火,使用伴烧管线将出口总管高浓度一氧化碳的炉气引至净化放空管道口点火,辅助伴烧切气后净化放空管道排出的炉气。包括炉气点火单元、炉气灭火单元、系统监控单元,主要部件防风罩,阻挡空气流动过快造成的总管伴烧炉气快速稀释,氮气吹扫口增设至co主管上,主要起到氮气吹扫及氮气保压作用,同时在加装的手阀后端抽堵盲板保证伴烧管线检修时和炉气总管隔绝更加安全;伴烧管为环形管,同时增加喷嘴数量,20~30个,两两之间角度15

°

~25

°

,部分喷嘴熄灭后,可由周围喷嘴引燃,形成环火,提升伴烧效果,实现充分燃烧;喷嘴依据生产实际确定,更加精准安全;压力远传仪表安装在气动防爆球阀a与气动防爆球阀b两个气动阀之间,可以测量气动阀有无内漏问题,保证压力测量更加精确;所述手动截止阀后增加一手阀,并加装设置氮气吹扫口,保证检修时关闭所有手阀,同时确保氮气吹扫口及氮气保

压,同时在加装的手阀后端抽堵盲板保证伴烧管线检修时和炉气总管隔绝更加安全;所述方法可自动点火,也可以现场本地点火,控制室远程操作手动点火;点火系统故障报警;燃烧器火焰状态检测;安全快捷、减轻工人劳动强度、减少事故发生率、实现了关键工序的自动控制、提高了工艺参数检测精度和控制精度等优点。本发明可广泛应用于电石生产工艺中不同炉气净化方法的智能化控制。

附图说明

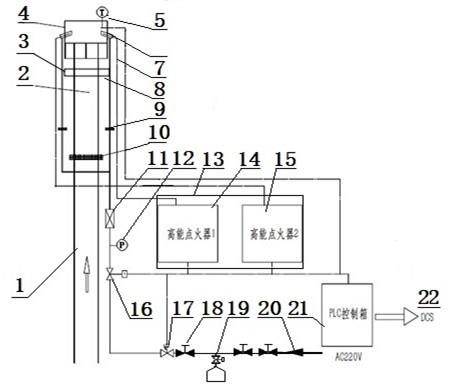

41.图1为本实用新型的一种电石生产工艺中炉气净化方法的工艺流程示意图。

42.图1中,1为放散烟气管;2为火炬灯头;3直排放散阀;4为防风罩;5为温度远传仪表;6为伴烧头;7为点火器;8为固定筋板;9为伴烧管道;10为法兰;11为阻火器;12为压力远传仪表;13为防爆控制箱;14为高能点火器a;15为高能点火器b;16为气动防爆球阀a;17为气动防爆球阀b;18为手动截止阀;19为氮气吹扫口;20co主管;21为plc控制箱;22为dcs自动控制系统。

43.图2为本实用新型的伴烧头示意图。

44.图2中,61为伴烧环管;62为环管接孔;63为伴烧喷嘴;64为清理孔;

45.图3为本实用新型伴烧头a-a剖视图。

46.图4为本实用新型伴烧喷嘴示意图。

47.图4中,631为伴烧喷嘴短接;632为伴烧喷嘴接头。

48.图5为本实用新型伴烧喷嘴接头示意图。

49.图5中,6321为喷孔;6322为接头壳;6322为接头座;

具体实施方式

50.为更详细地叙述本发明,结合附图进行说明,具体如下:

51.图1中,本发明的技术方案一种电石生产工艺中炉气净化方法,包括炉气点火单元、炉气灭火单元、系统监控单元:

52.所述炉气点火单元,将电石炉生产中的饱和炉气压力3~5kpa、一氧化碳浓度含量70%左右的总管炉气,引至电石炉炉气排空管口,电石炉送电后,远程控制高能点火器点火,火焰点着后形成稳定火焰,点火器停止点火动作,并将电石炉送电后不合格炉气中一氧化碳全部燃烧处理完毕;

53.上述包括的点火流程步骤:打开手动截止阀18

→

打开气动防爆球阀b17

→

打开气动防爆球阀a16

→

检查管道压力

→

高能点火器a14点火

→

火炬灯头2点燃

→

直排放散阀3打开;

54.所述炉气灭火单元,所述点火流程步骤后炉气中氧含量置换至0.8%以下时,远程关闭伴烧总管炉气阀门,火焰熄灭后,合格炉气并入炉气总管;

55.上述包括的灭火流程步骤:关闭气动防爆球阀b17

→

检查管道压力且火炬灯头2熄灭

→

关闭气动防爆球阀a16

→

关闭手动截止阀18;

56.所述系统监控单元,包括上述炉气点火单元、炉气灭火单元温度远传仪表5、压力远传仪表12远传至dcs自动控制系统22中控操作站,火焰温度在200℃~700℃不等,以温度判断点火情况,此温度受环境温度、风向、风力影响偏差较大;此步骤中贯穿于点火流程步

骤与灭火流程步骤实时检测中;

57.所述点火流程步骤与灭火流程步骤中伴烧系统内现场伴烧手阀上部阀门全开,底部阀门处于常开状态;

58.上述步骤中,再次确认伴烧系统内手阀打开后,方可通知中控配电工操作执行点火流程步骤,并且先打开气动防爆球阀b17、气动防爆球阀a16,同时观察伴烧管有压力时开始点火;

59.上述步骤中,中控观察点火器温度有无变化,根据温度变化判断点火情况,同时现场确认火焰已点着,电石炉正常送电;

60.上述步骤中,电石炉送电后置换至o2<0.8%,配电工操作关闭伴烧管线气动防爆球阀b17、气动防爆球阀a16,现场确认火焰熄灭后,工段现场关闭伴烧管线手阀上部阀门,具备并气条件后,通知净化岗位工打开后系统供气阀门,联系后系统并气;

61.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一防风罩4,主要用来阻挡空气流动过快造成的总管伴烧炉气快速稀释,提高点火的可靠性;所述放散烟气1中一氧化碳含量和温度不影响火焰能否被点着,但放散炉气中一氧化碳含量越高,伴烧火焰越大;

62.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一氮气吹扫口19增设至co主管20上,主要起到氮气吹扫及氮气保压作用,同时在加装的手阀后端抽堵盲板保证伴烧管线检修时和炉气总管隔绝更加安全;

63.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一伴烧环管61为环形管,同时增加伴烧喷嘴63数量,20~30个,两两之间角度15

°

~25

°

,部分伴烧喷嘴63熄灭后,可由周围伴烧喷嘴63引燃,形成环火,提升伴烧效果,实现充分燃烧;

64.上述伴烧喷嘴63确定,需要在实际生产中压力、温度、炉气含量等来确定伴烧喷嘴短接631尺寸、伴烧喷嘴接头632的孔径、喷孔6321的直径和进氧量的尺寸;来解决火焰不稳定,受风向、风力、环境温度等多方面影响,也用来解决电石炉刚送电炉气中co浓度小于10%时,火焰过小的问题;

65.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一压力远传仪表12安装在气动防爆球阀a16与气动防爆球阀b17两个气动阀之间,可以测量气动阀有无内漏问题,保证压力测量更加精确;

66.所述一种电石生产工艺中炉气净化方法实现的装置,包括主要部件之一手动截止阀18后增加一手阀,并加装设置氮气吹扫口19,保证检修时关闭所有手阀,同时确保氮气吹扫口及氮气保压,同时在加装的手阀后端抽堵盲板保证伴烧管线检修时和炉气总管隔绝更加安全。

67.所述一种电石生产工艺中炉气净化方法,所述放散烟道火炬系统可自动点火,也可现场本地点火,控制室远程操作手动点火;点火系统故障报警;燃烧器火焰状态检测。

68.所述仪表风压力为0.55~0.85mpa、火炬速度密封采用氮气吹扫口18中的氮气;所述放空火炬区域为15m

×

15m,点火用燃料气压力为 3~ 5kpa,低热值 34.68mj/m3。

69.优选地,所述点火器7数量为2个;高能点火器a14、高能点火器b15数量为2个;所述温度远传仪表5的热电偶数量为2个。

70.所述一种电石生产工艺中炉气净化方法实现的生产装置,包括自下而上、自左至

右依次连接的放散烟气管1、火炬灯头2、直排放散阀3、防风罩4、温度远传仪表5、伴烧头6、点火器7、固定筋板8、伴烧管道9、法兰10、阻火器11、压力远传仪表12、防爆控制箱13、高能点火器a14、高能点火器b15、气动防爆球阀a16、气动防爆球阀b17、手动截止阀18、氮气吹扫口19、co主管20、plc控制箱21、dcs自动控制系统22;所述放散烟气管1上端有火炬灯头2;所述火炬灯头2上端有直排放散阀3、防风罩4、点火器11、伴烧头6;所述伴烧头6与伴烧管道9相连,所述co主管20上有压力远传仪表12、气动防爆球阀a16、气动防爆球阀b17、手动截止阀18、氮气吹扫口19。

71.所述点火器7数量为2个,分别与高能点火器a14、高能点火器b15相连。

72.所述高能点火器a14、高能点火器b15与plc控制箱21相连,并接信号线至dcs自动控制系统22上显示及操作。

73.所述固定筋板8用来固定伴烧管道9、火炬灯头2、直排放散阀3、防风罩4。

74.所述阻火器11,设置于co主管20上。主要为整个系统安全应用。

75.所述防风罩4设置于伴烧头6的外围,其上有通槽20

×

10厘米,斜向上15~25

º

,用于通风、燃烧供氧、阻挡空气流动过快造成的总管伴烧炉气快速稀释,提高点火的可靠性。

76.所述伴烧头6由伴烧环管61、环管接孔62、伴烧喷嘴63、清理孔64组成。

77.所述伴烧环管61上设置有环管接孔62与伴烧喷嘴63相连,焊接或丝孔匹配相连。

78.所述清理孔64设置于伴烧环管61上,计4处,有封堵密闭作用,检修时可旋开清理伴烧环管61内残渣。

79.所述伴烧喷嘴63由伴烧喷嘴短接631和伴烧喷嘴接头632丝孔匹配相连,所述伴烧喷嘴短接631筒体四周有通孔,为伴烧喷嘴接头632持续通风供燃烧氧气使用。

80.所述伴烧喷嘴接头632由喷孔6321、接头壳6322、接头座6323组成,所述接头壳6322内部有直径3毫米通孔,下部呈梯形通孔;所述接头座6323与接头壳6322以丝孔匹配相连。上述喷嘴确定,需要在实际生产中压力、温度、炉气含量等来确定点火喷嘴的孔径、点火筒的直径和进氧量的尺寸;来解决火焰不稳定,受风向、风力、环境温度等多方面影响,也用来解决电石炉刚送电炉气中co浓度小于10%时,火焰过小的问题。

81.本发明通过设置一种电石生产工艺中炉气净化方法,可达到炉气安全净化的目的,对电石炉净化通往后系统的主管上加装一根dn50的伴烧管线,连接到净化放空管道口,管线安装有远程控制阀、阻火器、点火器,通过远程控制阀门开关、远程操作点火,使用伴烧管线将出口总管高浓度一氧化碳的炉气引至净化放空管道口点火,辅助伴烧切气后净化放空管道排出的炉气。包括炉气点火单元、炉气灭火单元、系统监控单元,主要部件防风罩4,阻挡空气流动过快造成的总管伴烧炉气快速稀释,氮气吹扫口19增设至co主管20上,主要起到氮气吹扫及氮气保压作用,同时在加装的手阀后端抽堵盲板保证伴烧管线检修时和炉气总管隔绝更加安全;伴烧管为环形管,同时增加喷嘴数量,20~30个,两两之间角度15

°

~25

°

,部分喷嘴熄灭后,可由周围喷嘴引燃,形成环火,提升伴烧效果,实现充分燃烧;喷嘴依据生产实际确定,更加精准安全;压力远传仪表12安装在气动防爆球阀a16与气动防爆球阀b17两个气动阀之间,可以测量气动阀有无内漏问题,保证压力测量更加精确;所述手动截止阀18后增加一手阀,并加装设置氮气吹扫口19,保证检修时关闭所有手阀,同时确保氮气吹扫口及氮气保压,同时在加装的手阀后端抽堵盲板保证伴烧管线检修时和炉气总管隔绝更加安全;所述方法可自动点火,也可以现场本地点火,控制室远程操作手动点火;点火系

统故障报警;燃烧器火焰状态检测;安全快捷、减轻工人劳动强度、减少事故发生率、实现了关键工序的自动控制、提高了工艺参数检测精度和控制精度等优点。本发明可广泛应用于电石生产工艺中不同炉气净化方法的智能化控制。

82.依据上述发明的工艺描述及装置结构形式,特说明如下一组操作方式:

83.实施例1:

84.将总管道饱和炉气,co浓度含量70%-75%,引至放空管火炬处点燃,利用火焰伴烧处理电石炉送电置换过程中的低浓度co炉气自0%-20~40%,相关参数:

85.1)、放空气排放量 0-3000nm3/h(根据风机频率变化)

86.2)、放空气压力 0-3000pa

87.3)、放空气温度≤150℃

88.4)、排放总高 35m

89.5)、排放管直径 dn300mm

90.6)、伴烧气体主要成分 co(70-75%)

91.7)、伴烧气体压力 3000-5000pa

92.8)、实施尺寸,孔径为直径25mm,喷孔直径3mm,伴烧喷嘴总长53mm。

93.步骤1、现场打开伴烧手阀上部阀门,底部阀门处于常开状态;

94.步骤2、手阀打开后,通知中控配电工操作点火,先打开气动防爆球阀a16、气动防爆球阀b17双阀,观察伴烧管有压力时开始点火;

95.步骤3、中控观察点火器温度有无变化,同时现场确认火焰已点着,电石炉正常送电;

96.步骤4、电石炉送电后置换至o2<0.8%或co≥20%后,配电工操作关闭伴烧管线气动防爆球阀a16、气动防爆球阀b17双阀,现场确认火焰熄灭后,工段现场关闭伴烧管线手阀上部阀门,具备并气条件后,通知净化岗位工打开后系统供气阀门,联系后系统并气。

97.最后应说明的是:在本发明的描述中,需要说明的是,术语“上端”、“始端”“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

98.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

99.以上所述,仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1