一种熔化炉连续上料系统的制作方法

1.本实用新型涉及熔化炉技术领域、尤其涉及一种熔化炉连续上料系统。

背景技术:

2.目前炉料熔化炉大多采用天车吊桶上料的方式,首先使用装载机或叉车等将物料放入料桶,再使用天车将装有物料的料桶吊至操作平台上的加料车,倾翻至加料车中后再由加料车加入炉内。整个加料过程时间长、吨位少,工序复杂,且为间歇式加料,随着炉料熔化炉容量及功率的增加,传统的上料方式已经不能满足大功率炉体的冶炼需求,经常造成等料的情况,已严重制约大型炉料熔化炉的生产。

3.其次,传统上料方式需要配备较多的操作工,操作人员长时间暴露于炉前,加料过程中的喷溅、气爆等危险因素直接危害操作人员的人身安全。

4.再次,在称量数据的采集记录方面,传统的上料方式多采用轨道称重、人工记录的方式,信息化程度较低,在数据的全面采集、记录方面存在欠缺。

技术实现要素:

5.为了克服上述现有技术的不足,本实用新型提供一种熔化炉连续上料系统。可全面解决传统上料系统中效率低、不连续以及生产安全性问题,具有物料适用性广、上料效率高、连续加料等优点。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种熔化炉连续上料系统,包括称重料仓系统、鳞板输送机与旋转式振动给料机;所述称重料仓系统包括称重料仓、称重传感器与振动给料槽,称重料仓布置在鳞板输送机一端上方,旋转式振动给料机布置在鳞板输送机另一端下方;旋转式振动给料机布置在熔化炉上方;物料投入称重料仓内,称量仓内各种类物料的重量后,通过振动给料槽把物料输送至鳞板输送机上,鳞板输送机将所需物料输送至旋转式振动给料机,旋转式振动给料机旋转至熔化炉炉口位置,将物料振动加入到熔化炉内。

8.还包括集尘罩,集尘罩罩在旋转式振动给料机及熔化炉上方。

9.所述称重料仓系统还包括支撑框架与行走小车,称重料仓固接在支撑框架上,支撑框架与振动给料槽均安装在行走小车上。

10.所述称重料仓系统还包括门座式抓钢机与地下储料仓,地下储料仓布置在鳞板输送机下方,门座式抓钢机布置在地下储料仓处,位于鳞板输送机上方。

11.所述称重料仓系统还包括plc人机界面触摸屏、plc可编程控制器以及配料中心计算机,plc可编程控制器通过ai模块与称重传感器相连,plc人机界面触摸屏通过以太网与plc可编程控制器通讯相连,plc可编程控制器通过以太网与配料中心计算机通讯相连。

12.与现有技术相比,本实用新型的有益效果是:

13.1)本实用新型可全面解决传统上料系统中效率低、不连续以及生产安全性问题,具有物料适用性广、上料效率高、连续加料等优点。可满足小至1mm的粉状物料,大到1m见方

物料的输送需求,且不会漏料,具有较为广泛的物料使用范围。本实用新型上料效率可达100~150t/h,且满足现有最大型炉料熔化的冶炼需求。plc可编程控制器通过以太网与配料中心计算机通讯相连,实现远程控制,大大降低了操作人员的劳动强度,保障了操作人员的人身安全。

14.2)本实用新型通过旋转式振动给料机向熔化炉内加料,一台旋转式振动给料机能向两台熔化炉加料,实现双工位的冶炼需求。

附图说明

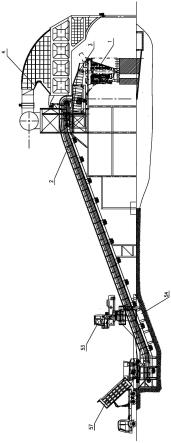

15.图1是本实用新型结构示意主视图;

16.图2是本实用新型结构示意俯视图;

17.图3是本实用新型称重料仓系统结构示意主视图;

18.图4是本实用新型旋转式振动给料机结构示意图。

19.图中:1-熔化炉2-鳞板输送机3-旋转式振动给料机4-集尘罩51-称重料仓52-振动给料槽53-门座式抓钢机54-地下储料仓55-支撑框架56-行走小车57-装载机

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步说明:

21.实施例:

22.如图1-4所示,一种熔化炉连续上料系统,包括称重料仓系统、鳞板输送机2、旋转式振动给料机3与集尘罩4。

23.称重料仓系统包括称重料仓51、称重传感器、振动给料槽52、门座式抓钢机53、地下储料仓54、支撑框架55、行走小车56与装载机57。称重料仓51固接在支撑框架55上,支撑框架55与振动给料槽52均安装在行走小车56上。

24.地下储料54仓布置在鳞板输送机2下方,门座式抓钢机53布置在地下储料仓54处,位于鳞板输送机2上方。

25.称重料仓系统还包括plc人机界面触摸屏、plc可编程控制器以及配料中心计算机,plc可编程控制器通过ai模块与称重传感器相连,plc人机界面触摸屏通过以太网与plc可编程控制器通讯相连,plc可编程控制器通过以太网与配料中心计算机通讯相连。plc可编程控制器与变频器相连,变频器与鳞板输送机2、旋转式振动给料机3、行走小车56、门座式抓钢机53的电机相连,plc可编程控制器通过变频器控制鳞板输送机2、旋转式振动给料机3、行走小车56、门座式抓钢机53的电机。

26.鳞板输送机2、旋转式振动给料机3、振动给料槽52与门座式抓钢机53均为现有产品。旋转式振动给料机3包括振动给料机与旋转平台,振动给料机安装在旋转平台上,电机通过传动机构带动旋转平台旋转,进而带动振动给料机旋转。

27.本实用新型采用重载鳞板输送机2,鳞板输送机2斜向上倾斜输送物料。称重料仓51布置在鳞板输送机2底端上方,旋转式振动给料机3布置在鳞板输送机2顶端下方,旋转式振动给料机3布置在熔化炉1上方。集尘罩4罩在旋转式振动给料机3及熔化炉1上方。

28.本实用新型的工作原理与工作过程如下:

29.1)根据生产需要,配料中心发送配料单至配料中心计算机,配料人员通过plc人机

界面触摸屏手动选择上料批次/种类重量,并确认点击。

30.2)根据配料中心下发的配料信息,配料人员通过门座式抓钢机53、装载机57、叉车等设备将生产所需物料分批加入称重料仓51。

31.3)物料称重稳定后将将配料数据(物料代码、批号、重量等)上传至配料中心计算机,振动给料槽52将称重料仓51内物料振动至鳞板输送机2。

32.4)鳞板输送机2将所需物料输送至操作平台上的旋转式振动给料机3。

33.5)旋转式振动给料机3旋转至熔化炉1炉口位置,通过旋转式振动给料机3给料槽振动将鳞板输送机2输送的物料振动加入到熔化炉1内。

34.本实用新型可全面解决传统上料系统中效率低、不连续以及生产安全性问题,具有物料适用性广、上料效率高、连续加料等优点。可满足小至1mm的粉状物料,大到1m见方物料的输送需求,且不会漏料,具有较为广泛的物料使用范围。本实用新型上料效率可达100~150t/h,且满足现有最大型炉料熔化的冶炼需求。plc可编程控制器通过以太网与配料中心计算机通讯相连,实现远程控制,大大降低了操作人员的劳动强度,保障了操作人员的人身安全。一台旋转式振动给料机3能向两台熔化炉1加料,实现双工位的冶炼需求。

35.以上实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于上述的实施例。上述实施例中所用方法如无特别说明均为常规方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1