一种光壁管换热节能型管壳油冷器的制作方法

1.本实用新型涉及油冷器技术领域,尤其涉及一种光壁管换热节能型管壳油冷器。

背景技术:

2.目前市面上常用的管壳油冷器,热流体油在散热管外流动放热,冷流体水在散热管内流动冷却。为增强冷却芯体的散热效果,在散热管外壁上镶套了螺旋状套片或对光壁散热管外壁加工成螺纹状,这两种方案虽然能够明显增强换热效果,但前者需要增加附加材料成本和制造成本,而后者需要较大的散热管壁厚才能加工出螺纹状。

3.现有技术都是以增大散热管材料成本和制造成本为代价,其节能效果对应的经济价值不甚明显,而且油冷器在使用过程中易积存油污而影响散热效果,需定期清洗。并且,由于热流体油在冷却体中的流动属于层流状态,换热效率低下且浪费材料的现象比较明显。

4.在冷流体为海水冷却的情况下,现有管壳油冷器的冷却芯体两端的管板是一种厚度较大、材质为耐海水的贵金属材料,进一步增大了油冷器的造价成本。

技术实现要素:

5.鉴于上述的分析,本实用新型实施例旨在提供一种光壁管换热节能型管壳油冷器,用以解决现有油冷器换热效率低、制造成本高的问题。

6.一方面,本实用新型实施例提供了一种光壁管换热节能型管壳油冷器,包括外壳(2)、冷却芯体、冷却水进水端盖(1)和冷却水出水端盖(4);其中,

7.冷却芯体设于外壳(2)内,其内部设有冷却水流动通道和设于冷却水流动通道内的油管通道和散热管(3);冷却水流动通道的一端设有冷却水进水端盖(1),另一端设有冷却水出水端盖(4);油管通道采用蛇形结构,一端与外壳(2)侧壁上的进油口连接,另一端与外壳(2)侧壁上的出油口连接;

8.散热管(3)在冷却芯体中呈三角状分布排列;每一散热管的外径为5~9 mm,相邻散热管的外壁间距为1~2 mm。

9.上述技术方案的有益效果如下:提出了一种光壁管强化换热、管板复合的节能型管壳油冷器。冷却芯体采用了能够产生强化换热效果的散热管,散热管合理布局的排列方式,优化的散热管径以及间隙,实现了三者匹配强化的换热结构,增强了冷却芯体的换热效果,可在冷流体(冷却水进水端盖1-冷却水出水端盖4)为海水的工况下,实现了光壁管强化换热节能效果明显的管壳油冷器。

10.基于上述装置的进一步改进,该管壳油冷器还包括耐海水复合管板(5)和热流体分流板(7);其中,

11.耐海水复合管板(5)分别设于冷却芯体的两端,靠近冷却水进水端盖(1)、冷却水出水端盖(4)的对应侧分别各设有一个;

12.热流体分流板(7)设于冷却芯体的内部,交替布设,蛇形结构的每一周期弧形内至

少设有一个热流体分流板(7)。

13.进一步,耐海水复合管板(5)由复合材料制成的双层结构;其中,

14.耐海水复合管板(5)的朝向海水冷流体的层为耐海水腐蚀材料,背向海水冷流体的层为碳钢材料。

15.进一步,还包括分别设于耐海水复合管板(5)、冷却水进水端盖(1)之间以及耐海水复合管板(5)、冷却水出水端盖(4)之间的普通管板(6);并且,

16.每一耐海水复合管板(5)的板面内均设有多个螺丝孔,通过复合板螺栓(8)伸入所述螺丝孔使得冷却水流动通道两端的耐海水复合管板(5)固定连接;

17.每一耐海水复合管板(5)的螺丝孔的孔壁均呈螺纹状。

18.进一步,普通管板(6)的板面内设有多个光壁孔,光壁孔的位置与所述耐海水复合管板(5)的螺丝孔的位置相同。

19.进一步,每一复合板螺栓(8)均由耐海水腐蚀的金属材料制成,其底面内设有供螺栓刀紧固的卡槽。

20.进一步,所述耐海水复合管板(5)的厚度小于普通管板(6)的厚度。

21.进一步,所述散热管(3)为耐海水腐蚀材料制成的金属圆管。

22.进一步,所述外壳(2)为金属圆管,其两端还设有用于冷却芯体置入的安装法兰。

23.进一步,所述散热管(3)的外径为6~7 mm。

24.与现有技术相比,本实用新型至少可实现如下有益效果之一:

25.1、冷却芯体的耐海水复合管板(5)是耐海水腐蚀材料,采用复合的材料方案明显降低了产品材料成本。特别是在以海水冷却的工况下,冷却芯体管板采用了异种金属复合的方案,缓解了现有技术管板贵金属材料造价高的问题。

26.2、耐海水复合管板(5)、普通管板(6)这两种不同厚度、不同材质的圆板由复合板螺栓(8)将其固定为一体,以焊接完成了两块金属板之间的密封性连接,形成了一个异种材质组合的节能性管板,使管板用材成本比全耐海水腐蚀的贵金属管板有明显降低成本的效果。

27.3、采用外径5~9 mm的散热管,散热管以三角状排列,散热管壁间距1~2mm的组合匹配条件下会产生明显紊流强化换热的效果。外径6~7 mm管壳油冷器具有较佳的紊流热交换效果,外径8 mm的散热管,紊流热交换强度有所减弱。外径9 mm以上的散热管,几乎没有了强化换热的效果。由于以上光壁管强化换热的方案和管板异种金属复合的方案,实现了光壁管换热节能型管壳油冷器。

28.提供实用新型内容部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。实用新型内容部分无意标识本公开的重要特征或必要特征,也无意限制本公开的范围。

附图说明

29.通过结合附图对本公开示例性实施例进行更详细的描述,本公开的上述以及其它目的、特征和优势将变得更加明显,其中,在本公开示例性实施例中,相同的参考标号通常代表相同部件。

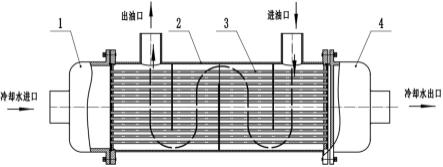

30.图1示出了实施例1光壁管换热节能型管壳油冷器组成示意图;

31.图2示出了实施例2冷却芯体组成示意图;

32.图3示出了实施例2散热管结构示意图;

33.图4示出了实施例2复合管板的正视图和侧视图;

34.图5示出了实施例2复合板螺栓结构示意图。

35.附图标记:

[0036]1‑ꢀ

冷流体进水端盖;2

‑ꢀ

外壳;3

‑ꢀ

散热管;4

‑ꢀ

冷流体出水端盖;5

‑ꢀ

耐海水复合管板;6

‑ꢀ

普通管板;7

‑ꢀ

热流体分流板;8-复合板螺栓。

具体实施方式

[0037]

下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的实施例,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

[0038]

在本文中使用的术语“包括”及其变形表示开放性包括,即“包括但不限于”。除非特别申明,术语“或”表示“和/或”。术语“基于”表示“至少部分地基于”。术语“一个示例实施例”和“一个实施例”表示“至少一个示例实施例”。术语“另一实施例”表示“至少一个另外的实施例”。术语“第一”、“第二”等等可以指代不同的或相同的对象。下文还可能包括其他明确的和隐含的定义。

[0039]

实施例1

[0040]

本发明的一个实施例,公开了一种光壁管换热节能型管壳油冷器,如图1所示,包括外壳2、冷却芯体、冷却水进水端盖1和冷却水出水端盖4。该管壳油冷器可应用于内燃机、注塑机、液压传动、化工、热电厂、炼油厂等热交换系统。

[0041]

冷却芯体设于外壳2内,其内部设有冷却水流动通道和设于冷却水流动通道内的油管通道和散热管3;冷却水流动通道的一端设有冷却水进水端盖1,另一端设有冷却水出水端盖4;油管通道采用蛇形结构(油管通道的热流体油为流动状态),一端与外壳2侧壁上的进油口连接,另一端与外壳2侧壁上的出油口连接。

[0042]

热流体油从外壳2的进油口流入,经过冷却芯体从外壳2侧壁上的出油口流出。使热流体油具有充分良好的换热效果。

[0043]

散热管3在冷却芯体中呈三角状分布排列;每一散热管的外径为5~9 mm,相邻散热管的外壁间距为1~2 mm。

[0044]

上述光壁散热管强化散热的特征匹配产生了紊流效果的优化组合,使冷却芯体中的热流体油(油管内)在散热管处呈现紊流效果的流动状态,增强了粘性流体在散热管壁面上的扰动强度,明显提高了热流体油在冷却芯体中的换热能力。由于冷却芯体光壁散热管强化换热的效果,避免了市面上那种散热管外壁复合螺旋片或散热管外壁加工螺纹引起材料成本增加和使用过程中积存油污影响换热的不足。

[0045]

冷却芯体采用了能够产生强化换热效果的散热管径、散热管间距,以三角状分别排列,三者匹配实现了强化换热的冷却芯体结构,增强了冷却芯体的换热效果。

[0046]

与现有技术相比,本实施例提供的管壳油冷器的冷却芯体采用了能够产生强化换热效果的散热管,散热管优化布局的排列方式,优化的散热管径以及间隙,实现了三者匹配

强化的换热结构,增强了冷却芯体的换热效果,在冷流体(冷却水进水端盖1-冷却水出水端盖4)为海水的工况下,实现了光壁管强化换热节能效果明显的管壳油冷器。

[0047]

实施例2

[0048]

在实施例1的技术上进行改进,该管壳油冷器还包括耐海水复合管板5、普通管板6、热流体分流板7、复合板螺栓8,如图2~5所示。

[0049]

耐海水复合管板5、普通管板6组成了冷却芯体的复合管板。冷却芯体左右两侧分别设有异种金属组合复合而成的复合管板,该管板具有焊接复合的特征。具体地,面向海水冷流体的一面(耐海水复合管板5),是海水腐蚀的金属簿板,而背向海水冷流体的一面(普通管板6)采用了造价低廉厚度较大的普通钢板。

[0050]

耐海水复合管板5、普通管板6分别设置于冷却芯体的两端,分别朝向冷却水进水端盖1和冷却水出水端盖4的方向设置,冷却芯体两端的普通管板6分别设置于冷却芯体内侧的热流体油侧方向。

[0051]

优选地,复合管板上密布有散热管孔。冷却芯体内由耐海水复合管板5、普通管板6、散热管3和热流体分流板7组成,构成了热流体油在冷却芯体内流动放热,冷流体在散热管内流动冷却的循环回路。

[0052]

优选地,耐海水复合管板5分别设于冷却芯体的两端,靠近冷却水进水端盖1、冷却水出水端盖4的对应侧分别各设有一个。耐海水复合管板5由复合材料制成的双层结构。其中,朝向海水冷流体的层为耐海水腐蚀材料,背向海水冷流体的层为碳钢材料(普通碳钢材料)。

[0053]

优选地,普通管板6分别设于耐海水复合管板5、冷却水进水端盖1之间以及耐海水复合管板5、冷却水出水端盖4之间,冷却芯热流体油的一侧。

[0054]

优选地,热流体分流板7设于冷却芯体的内部,交替布设,蛇形结构的每一周期弧形内至少设有一个热流体分流板7。

[0055]

值得说明的是,在冷流体为淡水的情况下,复合管板不需要耐海水腐蚀复合板以普通碳钢即可。

[0056]

优选地,每一耐海水复合管板5的板面内均设有多个螺丝孔,通过复合板螺栓8伸入所述螺丝孔使得冷却水流动通道两端的耐海水复合管板5固定连接,每一耐海水复合管板5上所有螺丝孔的孔壁均呈螺纹状,尺寸大小可设置为一致。

[0057]

优选地,每一普通管板6的板面内设有多个光壁孔,光壁孔的位置与所述耐海水复合管板5的螺丝孔的位置相同、尺寸匹配(向对应)。

[0058]

耐海水复合管板5、普通管板6这两种不同厚度、不同材质的圆板由复合板螺栓8将其固定为一体。通过焊接完成了两块金属板之间的密封性连接,形成了一个异种材质组合的节能性管板,实现了耐海水腐蚀、成本低廉的效果,并使得管板用材成本比耐海水腐蚀的金属管板有明显降低。

[0059]

优选地,每一复合板螺栓8均由耐海水腐蚀的金属材料制成,其底面内设有供螺栓刀紧固的卡槽。

[0060]

优选地,散热管3为耐海水腐蚀材料制成的金属圆管。

[0061]

优选地,外壳2为金属圆管,其两端还设有用于冷却芯体置入的安装法兰。

[0062]

优选地,散热管3的外径为6~7 mm,散热管壁间距1~2 mm。该尺寸特征下,管壳油冷

器具有较佳的紊流热交换效果,外径8 mm的情况下,紊流热交换强度有所减弱。9 mm以上的管径,几乎没有了强化换热的效果。

[0063]

优选地,耐海水复合管板5的厚度小于普通管板6的厚度。

[0064]

冷却芯体插入壳体2的壳体内,在壳体2的法兰和冷却芯体复合管板的结合处设有密封垫,通过该密封垫与冷流体进水端盖1和出水端盖4密封紧固,构成了热流体油和冷流体水的冷热交换回路。热流体油按圆缺交替方向流入冷却芯体内,构成热流体热交换的循环回路。实现了一种光壁管强化换热节能型管壳油冷器。耐海水复合管板5是耐海水腐蚀的全铜合金材料,是一种较厚的铜材零件,因此采用复合材料可明显降低成本。

[0065]

与实施例1相比,本实施例提供的管壳油冷器具有如下有益效果:

[0066]

1、冷却芯体的耐海水复合管板5是耐海水腐蚀材料,采用复合的材料方案明显降低了产品材料成本。冷却水为海水的工况下,管板是以复合材料制成,管板朝海水的一面是耐海水材料,背向海水的一面是碳钢材料。

[0067]

2、耐海水复合管板5、普通管板6这两种不同厚度、不同材质的圆板由复合板螺栓8将其固定为一体,通过焊接完成了两块金属板之间的密封性连接,形成了一个异种材质组合的节能性管板,使管板用材成本比全耐海水腐蚀的贵金属管板有明显降低成本的效果。

[0068]

3、采用外径5~9 mm的散热管,散热管以三角状排列,散热管壁间距1~2mm的组合匹配条件下会产生明显紊流强化换热的效果。外径6~7 mm管壳油冷器具有较佳的紊流热交换效果,外径8 mm的散热管,紊流热交换强度有所减弱。外径9 mm以上的散热管,几乎没有了强化换热的效果。由于以上光壁管强化换热的方案和管板异种金属复合的方案,实现了光壁管换热节能型管壳油冷器。

[0069]

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对现有技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1