一种密封性好的碳化硅冶炼炉的制作方法

1.本实用新型属于碳化硅冶炼设备技术领域,特别是涉及一种密封性好的碳化硅冶炼炉。

背景技术:

2.随着时代与科技的发展,现阶段中冶炼行业也得到了飞速的发展,其中冶炼不仅仅是金属冶炼行业同时也包括了非金属冶炼行业,两种冶炼技术均有所提升,同时运用于两种冶炼技术的各项科技型冶炼设备也得到了了巨大的发展推动,利用更为现代化的科技搭配更加经久耐用和实用性更高的制造材料使其形成全新的冶炼设备,不但可有效的提高冶炼效率、降低冶炼难度,同时也使得冶炼设备的使用寿命增长,进而达到降低生产成本提高产量的目的,但它在实际使用中仍存在以下弊端:

3.1、现有的用于碳化硅冶炼的冶炼炉,其在使用时,冶炼炉的燃烧室和进料部件相互连通,并且需要提前进行原料的投入准备,而后开始加热燃烧时需要完全密闭设备,但是由于进料部件的投料性能要求,进而无法完全起到密封效果,降低了整个冶炼炉密封性的问题;

4.2、现有的用于碳化硅冶炼的冶炼炉,其在使用时,冶炼炉在的燃烧室在接收到冶炼材料后,以及进行燃烧冶炼前需要等待一段时间,该段时间是用于投入到燃烧室内的冶炼材料静置工作,避免投入时粉尘或颗粒物原料飞溅发生生产安全问题。

5.因此,现有的密封性好的碳化硅冶炼炉,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种密封性好的碳化硅冶炼炉,通过将冶炼原料放置在进料组件中,由进料组件通过挡料盘输入到燃烧炉内可极大的缩减由进料箱直接投入原料所带来的弊端;同时进料组件单独设置在进料箱内,并且进料箱通过挡料盘与燃烧炉连接,有效提高了燃烧炉的密闭性,解决了现有的用于碳化硅冶炼的冶炼炉所出现的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种密封性好的碳化硅冶炼炉,包括燃烧炉、挡料盘、进料箱和进料组件,所述燃烧炉的底部侧壁焊接有支撑柱,所述燃烧炉通过支撑柱与底座连接,所述燃烧炉的顶部侧壁安装有挡料盘,所述燃烧炉通过挡料盘与进料箱连接,所述进料箱的内部安装有进料组件;

9.其中,所述进料组件包括了进料盘、斜板、装配板、第二电动伸缩杆和复位弹簧,所述斜板粘接在进料盘的两侧外壁,且斜板的另一端侧壁销轴与装配板连接,所述第二电动伸缩杆和复位弹簧分别设置在装配板的上下两端。

10.进一步地,所述燃烧炉的底部旁侧壁中开设有出料口,所述挡料盘的内部中心处开设有进料孔,且进料孔所对应的挡料盘的侧壁中开设有调节槽。

11.进一步地,所述挡料盘通过调节槽的内壁与挡料板的外壁抵接,所述挡料板的前侧壁通过第一电动伸缩杆与挡板连接,且挡板通过螺栓与调节槽的外壁连接;具体的,挡料盘设置在进料箱和燃烧炉之间,并且在燃烧以及常规不工作状态时,起到密封燃烧炉的效果,同时在进行原料投入时开启,投料结束又直接密闭,进而保证燃烧炉的密闭性。

12.进一步地,所述进料箱的前后两端内壁上开设有滑槽,且滑槽呈t型结构设置,所述进料箱通过滑槽与进料组件中的装配板的外壁滑动连接,且滑槽的顶端侧壁通过螺栓与限位板连接。

13.进一步地,所述进料组件中的进料盘呈葫芦状结构设置,所述进料盘的中心处的进料槽口旁侧安装有电通断阀门,且进料盘的中心处的进料槽口的内壁焊接有螺旋盘;具体的,进料组件单独设置在进料箱内,并且进料箱通过挡料盘与燃烧炉连接,在投料时,将冶炼原料放置在进料组件中,由进料组件通过挡料盘输入到燃烧炉内可极大的缩减由进料箱直接投入原料所带来的弊端。

14.进一步地,所述进料组件中的装配板水平设置,且装配板呈t型结构设置,所述装配板的底部侧壁通过复位弹簧与滑槽的底部侧壁连接,且装配板的上部外壁通过第二电动伸缩杆与限位板连接。

15.本实用新型具有以下有益效果:

16.1、本实用新型通过设置挡料盘,在使用时,挡料盘设置在进料箱和燃烧炉之间,并且在燃烧以及常规不工作状态时,起到密封燃烧炉的效果,同时在进行原料投入时开启,投料结束又直接密闭,进而保证燃烧炉的密闭性,解决了现有的用于碳化硅冶炼的冶炼炉,其在使用时,冶炼炉的燃烧室和进料部件相互连通,并且需要提前进行原料的投入准备,而后开始加热燃烧时需要完全密闭设备,但是由于进料部件的投料性能要求,进而无法完全起到密封效果,降低了整个冶炼炉密封性的问题。

17.2、本实用新型通过设置进料组件,在使用时,进料组件单独设置在进料箱内,并且进料箱通过挡料盘与燃烧炉连接,在投料时,将冶炼原料放置在进料组件中,由进料组件通过挡料盘输入到燃烧炉内可极大的缩减由进料箱直接投入原料所带来的弊端,解决了现有的用于碳化硅冶炼的冶炼炉,其在使用时,冶炼炉在的燃烧室在接收到冶炼材料后,以及进行燃烧冶炼前需要等待一段时间,该段时间是用于投入到燃烧室内的冶炼材料静置工作,避免投入时粉尘或颗粒物原料飞溅发生生产安全问题。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

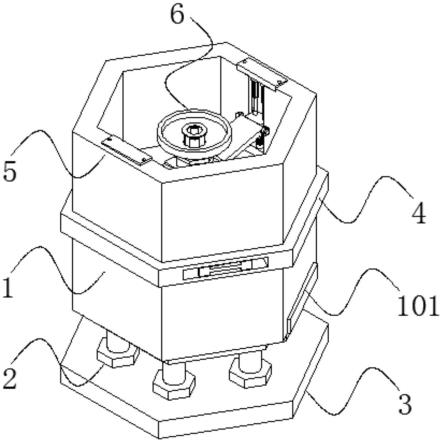

19.图1为本实用新型的结构示意图;

20.图2为本实用新型的挡料盘结构示意图;

21.图3为本实用新型的进料箱和进料组件结构示意图;

22.图4为本实用新型的进料组件结构爆炸图;

23.图5为本实用新型的进料组件结构剖视图。

24.附图中,各标号所代表的部件列表如下:

25.1、燃烧炉;101、出料口;2、支撑柱;3、底座;4、挡料盘;401、进料孔;402、调节槽;403、挡料板;404、第一电动伸缩杆;405、挡板;5、进料箱;501、滑槽;6、进料组件;601、进料盘;6011、电通断阀门;6012、螺旋盘;602、斜板;6021、销轴;603、装配板;604、第二电动伸缩杆;6041、限位板;605、复位弹簧。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

27.请参阅图1-5所示,本实用新型为一种密封性好的碳化硅冶炼炉,包括燃烧炉1、挡料盘4、进料箱5和进料组件6,燃烧炉1的底部侧壁焊接有支撑柱2,燃烧炉1通过支撑柱2与底座3连接,燃烧炉1的顶部侧壁安装有挡料盘4,燃烧炉1通过挡料盘4与进料箱5连接,进料箱5的内部安装有进料组件6;

28.其中,进料组件6包括了进料盘601、斜板602、装配板603、第二电动伸缩杆604和复位弹簧605,斜板602粘接在进料盘601的两侧外壁,且斜板602的另一端侧壁销轴6021与装配板603连接,第二电动伸缩杆604和复位弹簧605分别设置在装配板603的上下两端。

29.其中如图1-2所示,燃烧炉1的底部旁侧壁中开设有出料口101,挡料盘4的内部中心处开设有进料孔401,且进料孔401所对应的挡料盘4的侧壁中开设有调节槽402;挡料盘4通过调节槽402的内壁与挡料板403的外壁抵接,挡料板403的前侧壁通过第一电动伸缩杆404与挡板405连接,且挡板405通过螺栓与调节槽402的外壁连接;挡料盘4设置在进料箱5和燃烧炉1之间,并且在燃烧以及常规不工作状态时,起到密封燃烧炉1的效果,同时在进行原料投入时开启,投料结束又直接密闭,进而保证燃烧炉1的密闭性。

30.其中如图3-4所示,进料箱5的前后两端内壁上开设有滑槽501,且滑槽501呈t型结构设置,进料箱5通过滑槽501与进料组件6中的装配板603的外壁滑动连接,且滑槽501的顶端侧壁通过螺栓与限位板6041连接。

31.其中如图1、5所示,进料组件6中的进料盘601呈葫芦状结构设置,进料盘601的中心处的进料槽口旁侧安装有电通断阀门6011,且进料盘601的中心处的进料槽口的内壁焊接有螺旋盘6012;进料组件6中的装配板603水平设置,且装配板603呈t型结构设置,装配板603的底部侧壁通过复位弹簧605与滑槽501的底部侧壁连接,且装配板603的上部外壁通过第二电动伸缩杆604与限位板6041连接;具体的,进料组件6单独设置在进料箱5内,并且进料箱5通过挡料盘4与燃烧炉1连接,在投料时,将冶炼原料放置在进料组件6中,由进料组件6通过挡料盘4输入到燃烧炉1内可极大的缩减由进料箱5直接投入原料所带来的弊端。

32.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1