一种余热回收利用系统的制作方法

一种余热回收利用系统

【技术领域】

1.本实用新型涉及一种余热回收利用系统的技术领域,特别是一种余热回收利用系统的技术领域。

背景技术:

2.金属热处理是将工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度在不同的介质中冷却,通过改变金属材料表面或内部的显微组织结构来控制其性能的一种工艺。目前在热处理时,炉内气压达到一定值时,要打开安全阀,对内部的热量进行直接排放,影响周围环境,造成能源浪费。针对现有技术的不足,公司决定进行紧固件热处理加热节能装置的研发,提高能源的利用率,控制生产成本,减少对环境的影响。

技术实现要素:

3.本实用新型的目的就是解决现有技术中的问题,提出一种余热回收利用系统,能够使热处理室工作过程中产生的余热被回收利用,提高能源的利用率,控制生产成本,减少对环境的影响。

4.为实现上述目的,本实用新型提出了一种余热回收利用系统,包括余热回收舱、右舱室、左舱室、第一通孔、第二通孔、第二风扇、第三通孔、第四通孔、第四风扇、第五通孔、热处理室、进料门、进料管、出料门、出料管、传送带,所述余热回收舱内部右端设有右舱室,余热回收舱内部左端设有左舱室,右舱室右端面设有第一通孔,右舱室、左舱室之间设有第二通孔、第三通孔、第四通孔,第二通孔内设有第二风扇,第四通孔内设有第四风扇,左舱室左端面设有第五通孔,左舱室内设有热处理室,热处理室右端面设有进料门、进料管,进料管设在进料门外侧,进料管右端穿过第三通孔,热处理室左端面设有出料门、出料管,出料管设在出料门外侧,出料管左端穿过第五通孔,传送带左端依次穿过第一通孔、进料管、进料门、热处理室内腔、出料门、出料管。

5.作为优选,所述第一通孔右端面设有相适应的第一电控开合门,第一电控开合门设在传送带上方。

6.作为优选,所述出料管外壁与第五通孔之间密封。

7.作为优选,所述右舱室、左舱室内壁设有一层保温层。

8.作为优选,所述右舱室底部设有加热装置,右舱室顶部设有电子温度计。

9.作为优选,所述右舱室、左舱室内部均设有气压测量装置。

10.作为优选,所述余热回收舱右端外壁设有气泵,气泵与左舱室内部右端适应性连通。

11.作为优选,所述热处理室外壁与左舱室内壁之间存在间隙,热处理室外壁与左舱室内壁之间连有若干个支柱。

12.作为优选,所述热处理室右端面设有安全阀,安全阀设在进料管内部。

13.本实用新型的有益效果:本实用新型通过自主设计余热回收利用系统,通过设置与热处理室相连接的余热回收舱,将待加工物件放置到右舱室内,使热处理室放出的余热能对产品进行预热处理,当热处理室内的物件加工完成后,将预热好的物件直接输送到热处理室内进行加工,省去物件在热处理室内预热加工的时间,提高能源的使用效率,达到节能效果,且提高加工效率;当右舱室内的温度高于工件预加热温度范围时,气泵能够向左舱室内吹入冷风,并且通过气流循环间接对右舱室降温,进而使工件具有合适预加热温度范围;气泵与左舱室内部右端适应性连通,防止冷风直接吹向工件,进而导致工件受热不均匀;右舱室内的温度低于第二批工件预加热温度范围,加热装置能够对右舱室升温,进而使工件具有合适预加热温度范围。

14.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

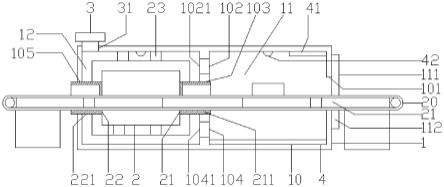

15.图1是本实用新型一种余热回收利用系统的主视图。

【具体实施方式】

16.参阅图1,本实用新型一种余热回收利用系统,包括余热回收舱1、右舱室 11、左舱室12、第一通孔101、第二通孔102、第二风扇1021、第三通孔103、第四通孔104、第四风扇1041、第五通孔105、热处理室2、进料门21、进料管 211、出料门22、出料管221、传送带20,所述余热回收舱1内部右端设有右舱室11,余热回收舱1内部左端设有左舱室12,右舱室11右端面设有第一通孔 101,右舱室11、左舱室12之间设有第二通孔102、第三通孔103、第四通孔 104,第二通孔102内设有第二风扇1021,第四通孔104内设有第四风扇1041,左舱室12左端面设有第五通孔105,左舱室12内设有热处理室2,热处理室2 右端面设有进料门21、进料管211,进料管211设在进料门21外侧,进料管211 右端穿过第三通孔103,热处理室2左端面设有出料门22、出料管221,出料管 221设在出料门22外侧,出料管221左端穿过第五通孔105,传送带20左端依次穿过第一通孔101、进料管211、进料门21、热处理室2内腔、出料门22、出料管221。

17.其中,所述第一通孔101右端面设有相适应的第一电控开合门111,第一电控开合门111设在传送带20上方。

18.其中,所述出料管221外壁与第五通孔105之间密封。

19.其中,所述右舱室11、左舱室12内壁设有一层保温层10。

20.其中,所述右舱室11底部设有加热装置4,右舱室11顶部设有电子温度计 41。

21.其中,所述右舱室11、左舱室12内部均设有气压测量装置42。

22.其中,所述余热回收舱1右端外壁设有气泵3,气泵3与左舱室12内部右端适应性连通。

23.其中,所述热处理室2外壁与左舱室12内壁之间存在间隙,热处理室2外壁与左舱室12内壁之间连有若干个支柱23。

24.其中,所述热处理室2右端面设有安全阀,安全阀设在进料管211内部。

25.本实用新型工作过程:

26.本实用新型一种余热回收利用系统在工作过程中,第二风扇1021、第四风扇1041、

热处理室2、进料门21、出料门22、出料管221、传送带20、第一电控开合门111、加热装置4、电子温度计41、气压测量装置42、气泵3均和计算机适应相连;

27.第一步:将第一批工件、第二批工件置于传送带20上端面右端,第一电控开合门111打开,传送带20托着第一批工件、第二批工件左移,第一批工件依次经过第一通孔101、进料管211、进料门21后,第一批工件停留在热处理室2 内腔内,第二批工件第一通孔101停留在右舱室11内,然后关闭第一电控开合门111、进料门21、出料门22;

28.第二步;启动热处理室2、第二风扇1021、第四风扇1041,第二风扇1021、第四风扇1041风向相反,第二风扇1021、第四风扇1041使右舱室11、左舱室 12内部的气流循环;

29.第三步:热处理室2加热第一批工件时,一部分热量散发到热处理室2外壁与左舱室12内壁之间的间隙,热处理室2外壁与左舱室12内壁之间的气流被加热,第二风扇1021、第四风扇1041驱动右舱室11、左舱室12内部的气流循环时,热气流进入右舱室11中,右舱室11内的温度逐渐升高,为第二批工件预加热提供温度;热处理室2内气压达到一定值时,打开安全阀对内部的热量进行直接排放,热处理室2内部热量沿着进料管211进入右舱室11内,为第二批工件预加热提供温度;

30.第四步:预加热温度调控;

31.a.若电子温度计41检测到第三步中右舱室11内的温度刚好符合第二批工件预加热温度范围,则第二批工件在右舱室11内预加热合适时间后,传送带 20托着第二批工件左移进入热处理室2内;

32.b.若电子温度计41检测到第三步中右舱室11内的温度高于第二批工件预加热温度范围,则气泵3启动,气泵3向左舱室12内吹入冷风,左舱室12 降温,右舱室11、左舱室12内部的气流循,右舱室11降温,使右舱室11内部维持第二批工件预加热的合适温度范围,然后第二批工件在右舱室11内预加热合适时间后,传送带20托着第二批工件左移进入热处理室2内;

33.c.若电子温度计41检测到第三步中右舱室11内的温度低于第二批工件预加热温度范围,则加热装置4启动,右舱室11升温,右舱室11内部维持第二批工件预加热的合适温度范围,然后第二批工件在右舱室11内预加热合适时间后,传送带20托着第二批工件左移进入热处理室2内;

34.第五步:传送带20托着第二批工件左移进入热处理室2内后,传送带20 托着第一批工件依次经过出料门22、出料管221后,完成第一批工件出料。

35.本实用新型,自主设计余热回收利用系统,通过设置与热处理室2相连接的余热回收舱1,将待加工物件放置到右舱室11内,使热处理室2放出的余热能对产品进行预热处理,当热处理室2内的物件加工完成后,将预热好的物件直接输送到热处理室2内进行加工,省去物件在热处理室2内预热加工的时间,提高能源的使用效率,达到节能效果,且提高加工效率;当右舱室11内的温度高于工件预加热温度范围时,气泵3能够向左舱室12内吹入冷风,并且通过气流循环间接对右舱室11降温,进而使工件具有合适预加热温度范围;气泵3与左舱室12内部右端适应性连通,防止冷风直接吹向工件,进而导致工件受热不均匀;右舱室11内的温度低于第二批工件预加热温度范围,加热装置4能够对右舱室11升温,进而使工件具有合适预加热温度范围。

36.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新

型简单变换后的方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1