一种竖式冷却炉的制作方法

1.本实用新型涉及冶金工业余热回收工艺装备领域,特别涉及一种竖式冷却炉。

背景技术:

2.目前冶金矿料经过烧结后,含有大量余热,通常采用气体介质将这些余热回收。现有的竖冷炉回收技术过于简单,比如:在竖冷炉底部中心布置单个大型风帽,然后鼓入循环冷却风,将矿料的热量带走。

3.上述布风方式的余热回收效率不高,原因在于竖冷炉内矿料的粒度尺寸差距较大,矿料堆积的孔隙度各不相同,使得炉内烧结矿颗粒分布偏析严重,大颗粒烧结矿趋于炉腔边壁和角落处分布,而小颗粒料则趋于炉腔中心处分布,造成烧结矿颗粒料透气性不均衡,炉腔中心布置的单个风帽很难保证冷却风均匀地通过全部矿料堆积区域,所以,余热回收效率偏低。

技术实现要素:

4.本实用新型的目的是提供一种竖式冷却炉,该装置阻止了下料过程中的抛料分级现象和砸料压实现象,实现均衡地、减速地下料;底部冷却风分布装置通过阵列方式布置的风帽群,实现冷却风的最佳分配,从而提高竖冷炉腔室内的气固物料换热效率。

5.本实用新型解决其技术问题所采取的技术方案是:一种竖式冷却炉,其结构包括竖冷炉本体,所述竖冷炉本体的上端为进料区域,所述进料区域设有进料斗;进料区域的侧边设有出风口;所述进料区域下部设有分料装置,所述分料装置下方设有条形格栅组件,所述条形格栅组件下方为堆料层;所述堆料层底部设有风帽群组件;所述风帽群组件的下方为出料口。

6.进一步,所述分料装置包括分料喉口、分料锥形体和分料斜管,所述分料喉口的上端与进料斗的出料端连接,所述分料喉口的下端设有分料锥形体,所述分料喉口的下部外侧壁设有与分料锥形体对应的分料斜管,所述分料斜管的进料口与分料喉口内腔相通,分料斜管的出料口与炉体腔室相通。

7.进一步,所述锥形体设有四个面,每个面的倾斜度在45

°

~65

°

之间,锥形体的四个面分别对应一个下料斜管,所述下料斜管的倾斜角度与锥形体的倾斜角度相同。

8.进一步,所述条形格栅组件包括条形格栅和条形格栅支撑梁,所述条形格栅支撑梁与炉体内壁连接,多根条形格栅与条形格栅支撑梁固定连接。

9.进一步,所述多根条形格栅的间距为50mm~100mm,高度为50mm~120mm。

10.进一步,所述风帽群组件包括风帽、纵向分支风管和横向分支风管,多根纵向分支风管和多根横向分支风管交叉设置,所述纵向分支风管和横向分支风管的两端分别与炉体内腔侧壁连接,所述纵向分支风管和横向分支风管的交叉点上设有风帽。

11.进一步,所述风帽顶部呈圆锥形结构,风帽的锥角设为45

°

~65

°

之间。

12.进一步,所述风帽采用下部进气上部出气,下部进气端与纵向分支风管和横向分

支风管交内腔相通,风帽上部圆锥形结构的底部设有若干个出气孔。

13.本实用新型的有益效果:

14.本实用新型在炉体顶部进料端设置了锥形体及四个分料管,再与下部的分料条形格栅产生配合,阻止了大颗粒矿料的抛洒现象和砸落现象,在竖式冷却炉的腔体内部实现了均衡布料和疏松布料;底部冷却风分布装置采用阵列布置风帽群的方式,实现多点出风,能明显改善冷却风与热态矿料的换热效果,防止冷却风的短路现象,从而提高换热效果;而且,在不改变竖式冷却炉的腔体结构的条件下,能保持直立腔体的顺畅下料特点,在用于现有工程改造时,腔体本身的改造工作量小。

15.由于采用条形格栅进行分料和疏料,阻止了腔体内发生抛料和压实现象,炉内热态矿料的分布均衡性、疏松性更好。同时加强出风口处热态物料与冷却风的接触效果;

16.阵列方式布置的风帽群,使冷却风的分布更加均衡,提高了接触范围,改善气固换热效果。

附图说明

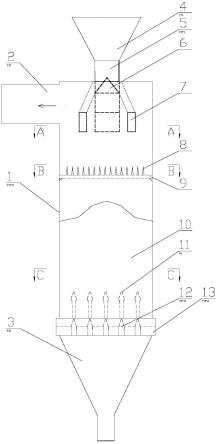

17.图1为本实用新型的整体结构图;

18.图2为a-a剖视图;

19.图3为b-b剖视图;

20.图4为c-c剖视图。

21.图中:

22.1竖冷炉本体、2出风口、3出料斗、4进料斗、5分料喉口、6分料锥形体、7分料斜管、8条形格栅、9条形格栅支撑梁、10腔室、11风帽、12纵向分支风管、13横向分支风管。

具体实施方式

23.参照说明书附图对本实用新型的一种竖式冷却炉作以下详细说明。应当注意,在附图中所图示的部件不一定按比例绘制。本实用新型省略了对公知组件和公知技术描述,以避免不必要地限制本实用新型。

24.如图1至图4所示,本实用新型的一种竖式冷却炉,包括竖冷炉本体1,所述竖冷炉本体1的上端为进料区域,进料口上部设有进料斗4,下端为出料口,竖冷炉本体1的上端一侧设有出风口2,炉腔本体采用四边形结构,炉腔壁保持直立,保持矿料能够顺畅地向下流动,进入出料斗排出,出料斗将设置观察口、振打装置、测温点。所述炉体内腔进料口下部设有分料装置,所述炉体腔室内分料装置下方为堆料层,炉体腔室内下部出料口上方设有风帽群组件。顶部下料装置与竖式冷却炉本体相互协调,实现均衡下料。

25.所述分料装置包括分料喉口5、分料锥形体6和分料斜管7,所述分料喉口5的上端与进料斗的出料端连接,所述分料喉口的下端设有分料锥形体6,所述分料喉口5的下部外侧壁设有与分料锥形体对应的分料斜管7,所述分料斜管7的进料口与分料喉口5内腔相通,分料斜管7的出料口与炉体腔室相通。所述分料锥形体6设有四个面,每个面的倾斜度在45

°

~65

°

之间,优选为50

°

,可以将受料斗中的热态矿料,快速导入下方四个分料斜管7中,流量和粒度均衡地进入炉腔内部。

26.锥形体的四个面分别对应一个分料斜管7,所述分料斜管7的倾斜角度与分料锥形

体6的倾斜角度相同。分料斜管7的出料口位置,与炉腔尺寸、底部冷却风帽11阵列位置以及炉腔底部出料斗位置相匹配,保证顺畅、均衡地进行下料。

27.所述条形格栅组件包括条形格栅8和条形格栅支撑梁9,所述条形格栅支撑梁9与炉体内壁连接,多根条形格栅与条形格栅支撑梁固定连接。多根条形格栅支撑梁用以稳定格栅,防止变形,条形格栅支撑梁间距控制在2~3m范围内。

28.所述多根条形格栅8采用壁厚在6~20mm范围内,高度为50mm~120mm的钢板制作,并采用高强度耐冲击、耐磨蚀材料。条形格栅8的板间距将与热态矿料最大颗粒直径相适应,控制在50~100mm范围内。

29.炉腔,其作用在于承接从所述分料条形格栅中下来的热态矿料,形成一定的高度的、粗细颗粒分布均衡的堆料层;该堆料层的高度控制在3~10m范围内。

30.所述风帽群组件包括风帽11、纵向分支风管12和横向分支风管13,多根纵向分支风管12和多根横向分支风管13交叉设置,所述纵向分支风管和横向分支风管的两端分别与炉体内腔侧壁连接,所述纵向分支风管和横向分支风管的交叉点上设有风帽11。

31.所述风帽11顶部呈圆锥形结构,风帽的锥角设为45

°

~65

°

之间,利于颗粒物料的流动和滑落。所述风帽采用下部进气上部出气,下部进气端与纵向分支风管和横向分支风管交内腔相通,风帽上部圆锥形结构的底部设有若干个出气孔。风帽下方与纵、横向子风管相连的立管长度控制在0.2~1.0m范围内,用以作为冷却风的预热段。风帽与纵向、横向子风管之间的管道内部设置扰流板,用以实现新进冷却风的快速预热。所述风帽的阵列布置,将与出料口形成最优的配合,在保证顺畅下料的同时,实现最佳换热效果。

32.冷却风的纵向、横向子风管,布置在所述竖式冷却炉腔内的底部、出料斗上方,用以将冷却风送至每个阵列布置的风帽中。纵向、横向子风管采用头尖底平形状,利于下料,其中风速控制6~15m/s范围内。风帽,其作用在于接收冷却风,并将冷却风导入竖式冷却炉腔内部,使之与热态矿料接触,获取余热。

33.矿料输送单元将热态矿料送至竖冷炉本体1上方的受料斗4中,矿料经过进料喉口5、分料锥形体6,分别进入4个分料斜管7中,再经过条形格栅8,进入本体炉腔室10内。在炉腔内部与底部上升来的冷却风接触,降温后进入出料斗,外运。其中,受料斗入口4与矿料输送单元相连;受料斗出口通过进料喉口5,与竖式冷却炉本体1相接;出料斗3与竖式冷却炉本体1下部相连。

34.冷却风流程:冷却风通过冷却风总管送至竖式冷却炉的纵向子风管12和横向子风管13,进入对应风帽11,然后进入竖式冷却炉内部腔体,与热态矿料换热,并上升至出风口2,排出系统。

35.以上所述,只是用图解说明本实用新型的一些原理,本说明书并非是要将本实用新型局限在所示所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均属于本实用新型所申请的专利范围。

36.除说明书所述技术特征外,其余技术特征均为本领域技术人员已知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1