一种新型铝锭热熔炉的制作方法

1.本实用新型涉及铝加工技术领域,尤其涉及一种新型铝锭热熔炉。

背景技术:

2.铝锭热熔炉是根据铝熔炼工艺而开发的一种新型高效节能炉,它能很好地满足铝熔炼工艺中:合金成份要求严,生产不连续,单炉容量较大等要求,达到了降低消耗,减小烧损,提高产品质量,适用于间歇作业,配合金及回炉料多的熔炼。

3.传统的设备需要将铝锭放入热熔炉中进行熔化,铝锭与热熔炉中的铝液接触,通过热传递的方式,由下至上的进行熔化,由于热熔炉中的铝液与铝锭接触面积交小,熔化速率低,需要人工搅拌下压,增加接触面积,费时费力。

技术实现要素:

4.(一)要解决的技术问题

5.为了解决现有技术的上述问题,本实用新型提供一种新型铝锭热熔炉,能够更加便捷的对热熔炉内的铝锭进行下压,增加铝锭与铝熔液的接触面积,从而增加熔化速率,减少人工参与,省时省力。

6.(二)技术方案

7.为了达到上述目的,本实用新型采用的主要技术方案包括:

8.一种新型铝锭热熔炉,包括热熔炉本体、进料机构和下压机构,所述进料机构设置于所述热熔炉本体的外侧,所述下压机构设置于所述热熔炉本体上部;

9.所述下压机构包括第一直线驱动件、推杆和压板,所述第一直线驱动件设置于所述热熔炉本体的上部,所述第一直线驱动件通过所述推杆与所述压板驱动连接,所述压板设置于所述热熔炉本体内部。

10.进一步的,所述压板上设置有若干个筛孔。

11.进一步的,所述进料机构包括输送组件和推料组件,所述输送组件与所述热熔炉本体的外侧相连接,所述推料组件与所述输送组件的一侧可拆卸连接。

12.进一步的,所述热熔炉本体的一侧设置有进料口,所述推料组件与所述进料口相对设置。

13.进一步的,所述输送组件包括传动带、传动轴、第一驱动件、支架和滑料板,所述传动带的两端分别设置有传动轴,所述第一驱动件与一所述传动轴驱动连接,所述传动轴与所述支架可转动连接,所述滑料板的一侧与所述支架可拆卸连接,所述滑料板的另一侧与所述进料口可拆卸连接。

14.进一步的,所述推料组件包括固定架、第二直线驱动件和进料推板,所述第二直线驱动件通过固定架与所述支架远离热熔炉本体的一侧可拆卸链接,所述第二直线驱动件与所述进料推板直线驱动连接。

15.进一步的,还包括阻拦板,所述阻拦板与所述支架的一侧相连接。

16.进一步的,还包括搅拌组件,所述搅拌组件设置于所述热熔炉本体的下部。

17.进一步的,所述搅拌组件包括第二驱动件、转轴和搅拌件,所述第二驱动件设置于所述热熔炉本体的外表面下部,所述第二驱动件与所述转轴的一端驱动连接,所述转轴的另一端环绕设置有所述搅拌件,所述搅拌件设置于所述热熔炉本体内部。

18.进一步的,所述热熔炉本体的下部还设置有出料口。

19.(三)有益效果

20.本实用新型的有益效果是:在实际生产使用过程中需要对铝锭进行熔化时,可以预先将铝锭放置于进料机构上,铝锭通过进料机构运输至热熔炉本体内部,随后运行第一直线驱动件,使第一直线驱动件通过推杆驱动压板进行下压,随后压板对浮在铝熔液上的铝锭进行下压,使铝锭沉入铝熔液中,由此能够更加便捷的对热熔炉内的铝锭进行下压,增加铝锭与铝熔液的接触面积,从而增加熔化速率,减少人工参与,省时省力。

附图说明

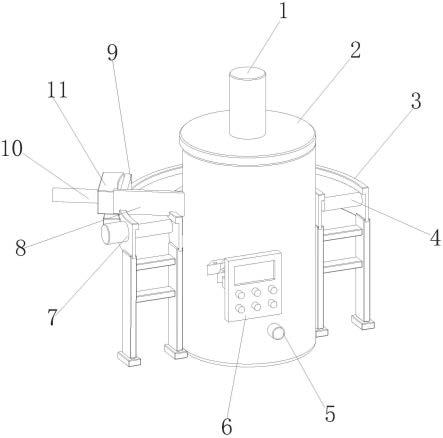

21.图1为本实用新型的实施例的一种新型铝锭热熔炉的整体结构示意图;

22.图2为本实用新型的实施例的一种新型铝锭热熔炉的整体结构正视图;

23.图3为本实用新型的实施例的一种新型铝锭热熔炉的整体结构侧视图;

24.图4为本实用新型的实施例的一种新型铝锭热熔炉的热熔炉本体内部剖视图;

25.【附图标记说明】

26.1-下压机构,2-热熔炉本体,3-支架,4-传动带,5-出料口,6-plc控制器,7-第一驱动件,8-阻拦板,9-进料推板,10-第二直线驱动件,11-固定架,12-传动轴,13-转轴,14-搅拌件,15-第二驱动件,101-第一直线驱动件,102-推杆,103-压板。

具体实施方式

27.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。

28.请参照图1至图4所示,本实用新型的一种新型铝锭热熔炉,包括热熔炉本体2、进料机构和下压机构1,所述进料机构设置于所述热熔炉本体2的外侧,所述下压机构1设置于所述热熔炉本体2上部;

29.所述下压机构1包括第一直线驱动件101、推杆102和压板103,所述第一直线驱动件101设置于所述热熔炉本体2的上部,所述第一直线驱动件101通过所述推杆102与所述压板103驱动连接,所述压板103设置于所述热熔炉本体2内部。

30.本实用新型的工作原理如下:在实际生产使用过程中需要对铝锭进行熔化时,可以预先将铝锭放置于进料机构上,铝锭通过进料机构运输至热熔炉本体2内部,随后运行第一直线驱动件101,使第一直线驱动件101通过推杆102驱动压板103进行下压,随后压板103对浮在铝熔液的铝锭进行下压,使铝锭沉入铝熔液中。

31.进一步的,所述压板103上设置有若干个筛孔。

32.从上述描述可知,有利于压板103下压时将浮在铝熔液上的的铝锭压入铝熔液内,并且铝熔液筛孔向上流出。

33.进一步的,所述进料机构包括输送组件和推料组件,所述输送组件与所述热熔炉

本体2的外侧相连接,所述推料组件与所述输送组件的一侧可拆卸连接。

34.从上述描述可知,有利于将铝锭放置于输送组件的另一侧,通过驱动输送组件将铝锭输送至推料组件前方,随后运行推料组件将铝锭推至热熔炉本体2内部。

35.进一步的,所述热熔炉本体2的一侧设置有进料口,所述推料组件与所述进料口相对设置。

36.从上述描述可知,有利于通过推料组件更好的将铝锭从进料口推入热熔炉本体2内部。

37.进一步的,所述输送组件包括传动带4、传动轴、第一驱动件7、支架3和滑料板,所述传动带4的两端分别设置有传动轴,所述第一驱动件7与一所述传动轴驱动连接,所述传动轴与所述支架3可转动连接,所述滑料板的一侧与所述支架3可拆卸连接,所述滑料板的另一侧与所述进料口可拆卸连接。

38.从上述描述可知,有利于将铝锭放置于传送带上,第一驱动件7通过传动轴驱动传动带4运行,将铝锭输送至推料组件前方,随后运行推料组件将铝锭推入滑料板上,铝锭通过滑料板滑入热熔炉本体2内部。

39.进一步的,所述推料组件包括固定架11、第二直线驱动件10和进料推板9,所述第二直线驱动件10通过固定架11与所述支架3远离热熔炉本体2的一侧可拆卸链接,所述第二直线驱动件10与所述进料推板9直线驱动连接。

40.从上述描述可知,有利于第二直线驱动件10驱动进料推板9做直线运动,将进料推板9前方的铝锭推入热熔炉本体2内部。

41.进一步的,还包括阻拦板8,所述阻拦板8与所述支架3的一侧相连接。

42.从上述描述可知,有利于通过阻拦板8将铝锭阻拦至进料口外侧,有利于铝锭更好的集中,增加铝锭推入热熔炉本体2的速率。

43.进一步的,还包括搅拌组件,所述搅拌组件设置于所述热熔炉本体2的下部。

44.从上述描述可知,有利于搅拌组件对热熔炉本体2内的铝熔液进行搅拌。

45.进一步的,所述搅拌组件包括第二驱动件15、转轴13和搅拌件14,所述第二驱动件15设置于所述热熔炉本体2的外表面下部,所述第二驱动件15与所述转轴13的一端驱动连接,所述转轴13的另一端环绕设置有所述搅拌件14,所述搅拌件14设置于所述热熔炉本体2内部。

46.从上述描述可知,有利于第二驱动件15通过转轴13驱动搅拌件14转动,搅拌件14带动热熔炉本体2内部的铝熔液合铝锭进行充分熔合。

47.进一步的,所述热熔炉本体2的下部还设置有出料口5。

48.从上述描述可知,有利于将充分熔合好的铝熔液通过出料口5排出。

49.实施例一

50.请参照图1至图4,一种新型铝锭热熔炉,包括热熔炉本体2、进料机构和下压机构1,所述进料机构设置于所述热熔炉本体2的外侧,所述下压机构1设置于所述热熔炉本体2上部;

51.所述热熔炉本体2外侧包裹锌合金材质隔热层,锌合金具有耐高温、隔热的性质;

52.所述下压机构1包括第一直线驱动件101、推杆102和压板103,所述第一直线驱动件101设置于所述热熔炉本体2的上部,所述第一直线驱动件101与所述推杆102的一端驱动

连接,所述推杆102的另一端与所述压板103可拆卸连接,所述压板103设置于所述热熔炉本体2内部;

53.所述第一直线驱动件101采用耐高温的步进电机;

54.所述压板103上设置有若干个筛孔,在使用完成后,所述筛孔可通过气枪清理筛孔上的铝熔液残留;

55.所述压板103和所述推杆102均采用石墨材质,由于石墨材质耐高温、不与铝液反应,适合用于对铝锭的下压;

56.所述进料机构包括输送组件和推料组件,所述输送组件与所述热熔炉本体2的外侧相连接,所述推料组件与所述输送组件的一侧可拆卸连接;

57.所述热熔炉本体2的一侧设置有进料口,所述推料组件与所述进料口相对设置;

58.所述输送组件包括传动带4、传动轴、第一驱动件7、支架3和滑料板,所述传动带4的两端分别设置有传动轴,所述传动带4与所述传动轴相啮合,所述第一驱动件7通过联轴器与一所述传动轴驱动连接,所述传动轴通过螺栓与所述支架3可转动,所述滑料板的一侧通过螺栓与所述支架3可拆卸连接,所述滑料板的另一侧通过螺栓与所述进料口可拆卸连接;

59.所述传动带4采用弧形传动带4;

60.所述第一驱动件7采用减速电机;

61.所述推料组件包括固定架11、第二直线驱动件10和进料推板9,所述第二直线驱动件10通过固定架11与所述支架3远离热熔炉本体2的一侧可拆卸链接,并且采用螺栓连接,所述第二直线驱动件10与所述进料推板9直线驱动连接;

62.所述第二直线驱动件10采用液压缸;

63.还包括阻拦板8,所述阻拦板8与所述支架3的一侧相连接;

64.还包括搅拌组件,所述搅拌组件设置于所述热熔炉本体2的下部;

65.所述搅拌组件包括第二驱动件15、转轴13和搅拌件14,所述第二驱动件15设置于所述热熔炉本体2的外表面下部,所述第二驱动件15通过联轴器与所述转轴13的一端驱动连接,所述转轴13的另一端环绕设置有所述搅拌件14,所述搅拌件14设置于所述热熔炉本体2内部。

66.所述转轴13和所述搅拌件14均采用石墨材质,由于石墨材质耐高温、不与铝液反应,适合用于搅拌溶铝;

67.所述第二驱动件15采用减速电机;

68.所述热熔炉本体2的下部还设置有出料口5,所述出料口5上设置有电磁石墨阀;

69.还包括plc控制器6,所述plc控制器6型号为data-7311,所述plc控制器6分别与所述热熔炉本体2、所述第一直线驱动件101、所述第二直线驱动件10、所述第一驱动件7和所述第二驱动件15电连接,方便对铝锭进行输送、下压和搅拌,并且使用者在控制整体装置时更加的便捷。

70.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,并且本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常

规的连接方式,在此不再详述。

71.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1