一种金属液体进入口导流结构的制作方法

1.本实用新型涉及金属加工技术领域,尤其涉及一种金属液体进入口导流结构。

背景技术:

2.在金属铸造和加工过程中,需要将金属液体加入指定设备;为了便于金属液体的加入,通常在需要加入金属液体的位置设置金属液体进入口导流结构,以对运输过来的金属液进行导流。例如,在铝加工生产中,铝水具有高温,强还原和持续流动性特点,对进入口导流结构的长期冲刷及高温接触,容易造成耐火材料的损毁及铝水的污染。而且,金属液体进入口导流结构一般设置在加工炉外,目前的导流结构保温性能差,造成大量热损失,而且金属液体温降过快容易造成结渣问题。

技术实现要素:

3.有鉴于此,本实用新型提供一种金属液体进入口导流结构,主要目的在于改善抗冲刷、抗侵蚀性能,提升化学稳定性,减少对金属液体的污染。

4.本实用新型提供一种金属液体进入口导流结构,另一目的在于改善保温性能,减少热量损失。

5.为达到上述目的,本实用新型主要提供如下技术方案:

6.本实用新型的实施例提供一种金属液体进入口导流结构,包括:支撑结构、功能层和导流构件;

7.所述支撑结构为容腔结构;所述容腔结构的上端具有开口;所述容腔结构的底部具有出口;所述出口位于所述容腔结构的底部的一侧;所述开口较所述出口大;

8.所述支撑结构为刚性结构;

9.所述功能层贴合所述支撑结构的内壁设置;

10.所述功能层为耐火纤维材质;

11.所述导流构件的底部贴合所述功能层的底部设置;所述导流构件的上端具有导流入口;所述导流构件的下端具有导流出口;所述导流入口与所述导流出口连通;所述导流出口比所述导流入口小;所述导流入口与所述导流出口在水平面的投影具有预定距离;

12.所述导流构件为碳化硅质耐火材料;

13.所述导流构件的外侧壁与所述功能层之间具有间隔空间;

14.所述间隔空间内浇筑有轻质隔热耐火材料。

15.进一步地,所述导流入口位于所述导流构件的一侧;所述导流入口为半球形结构;

16.所述导流入口与所述导流出口之间通过具有坡度的通道连通;

17.所述导流出口位于所述导流构件上与所述导流入口相对的另一侧。

18.进一步地,所述通道的坡度为10

°

~30

°

。

19.进一步地,所述功能层为耐火纤维板材;

20.所述功能层通过耐火泥贴合在所述支撑结构的内侧。

21.进一步地,所述功能层的厚度25mm~50mm;所述功能层的体积密度为0.2~ 0.4g/cm3。

22.进一步地,所述导流构件通过骨料为碳化硅的浇注料浇筑而成。

23.进一步地,所述碳化硅含量为35%~70%。

24.进一步地,所述轻质隔热耐火材料为耐火浇注料;所述耐火浇注料的骨料为多孔结构;所述耐火浇注料的体积密度小于1.3g/cm3。

25.进一步地,所述支撑结构上设置有吊耳;所述吊耳为多个;多个所述吊耳沿所述支撑结构间隔设置。

26.进一步地,所述支撑结构为钢材;

27.所述支撑结构通过厚度为4mm~6mm的耐热钢板焊接而成。

28.借由上述技术方案,本实用新型金属液体进入口导流结构至少具有下列优点:

29.能够改善抗冲刷、抗侵蚀性能,提升化学稳定性,减少对金属液体的污染。

30.能够改善保温性能,减少热量损失。

31.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

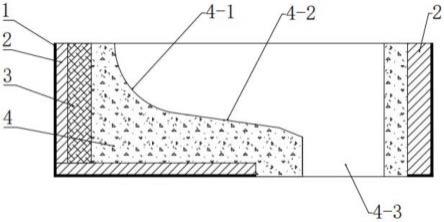

32.图1为本实用新型实施例提供的一种金属液体进入口导流结构的主视示意图;

33.图2为本实用新型实施例提供的一种金属液体进入口导流结构的俯视示意图。

34.图中所示:

35.1为支撑结构,1-1为吊耳,2为功能层,3为间隔空间,4为导流构件,4-1 为导流入口,4-2为通道,4-3为导流出口。

具体实施方式

36.为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

37.如图1和图2所示,本实用新型的一个实施例提出的一种金属液体进入口导流结构,包括:支撑结构1、功能层2和导流构件4;支撑结构1为容腔结构;容腔结构的上端具有开口;容腔结构的底部具有出口;出口位于容腔结构的底部的一侧;开口较出口大;本实施例优选支撑结构1的底部和内侧面为平面结构,以利于功能层2与支撑结构1结合。当然,本实施例也不排除支撑结构1的底部和内侧面有弧状结构。

38.支撑结构1为刚性结构;本实施例优选,支撑结构1为钢材;支撑结构1通过厚度为4mm~6mm的耐热钢板焊接而成,以对功能层2和导流构件4形成稳定支撑。

39.功能层2贴合支撑结构1的内壁设置;功能层2为耐火纤维材质;本实施例优选,功能层2为耐火纤维板材;功能层2的厚度25mm~50mm;功能层2的体积密度为0.2~0.4g/cm3。功能层2通过耐火泥贴合在支撑结构1的内侧,连接可靠。

40.导流构件4的底部贴合功能层2的底部设置;导流构件4的上端具有导流入口 4-1;导流构件4的下端具有导流出口4-3;导流入口4-1与导流出口4-3连通;导流出口4-3比导流入口4-1小;导流入口4-1与导流出口4-3在水平面的投影具有预定距离;导流构件4为碳化硅质耐火材料;导流构件4为与铝液接触的工作层,导流构件4可以采用预制成型方式完成,使用定制模具预浇注而成,烘烤干燥后再与支撑结构1和功能层2结合形成一个整体。

41.导流构件4的外侧壁与功能层2之间具有间隔空间3;间隔空间3内浇筑有轻质隔热耐火材料。间隔空间3可以环绕导流构件4的外侧壁一周设置,也可以环绕导流构件4的外侧壁的部分设置。

42.本实用新型的一个实施例提出的一种金属液体进入口导流结构,能够改善抗冲刷、抗侵蚀性能,提升化学稳定性,减少对金属液体的污染,并且,延长了使用寿命。

43.本实用新型的一个实施例提出的一种金属液体进入口导流结构,能够改善保温性能,减少热量损失。

44.本实用新型的一个实施例提出的一种金属液体进入口导流结构,外形简洁,多层设计,在实际生产中方便转运安装,更换方便,不影响工序的生产,节能环保。

45.作为上述实施例的优选,导流入口4-1位于导流构件4的一侧;导流入口4-1 为半球形结构;半球内径优选为250mm~350mm;导流入口4-1与导流出口4-3之间通过具有坡度的通道4-2连通;导流出口4-3位于导流构件4上与导流入口4-1 相对的另一侧。工作层厚度大于45mm,内部无边角,可有效防止进入金属液的粘附,减少结渣和金属液对耐材的腐蚀。通道4-2可以为管状结构,也可以为槽状结构。

46.作为上述实施例的优选,通道4-2的坡度为10

°

~30

°

,既有利于金属液体的流动,也不会导致太高流速对后壁的冲击。

47.作为上述实施例的优选,导流构件4通过骨料为碳化硅的浇注料浇筑而成,具有良好的耐磨、抗冲击性能。进一步优选,碳化硅含量为35%~70%,以改善导流构件4的耐磨、抗冲击性能。进一步优选碳化硅含量为45%。

48.作为上述实施例的优选,轻质隔热耐火材料为耐火浇注料;耐火浇注料的骨料为多孔结构;耐火浇注料的体积密度小于1.3g/cm3。轻质隔热耐火材料热传导率低,可减少导流结构的热损失,节能降耗。

49.作为上述实施例的优选,支撑结构1上设置有吊耳1-1;吊耳1-1为多个;多个吊耳1-1沿支撑结构1间隔设置,以方便吊装搬运和安装。

50.在本实用新型的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

51.本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

52.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上

的限制,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1