一种硫铵干燥系统的制作方法

1.本实用新型涉及一种干燥系统,具体地说,涉及一种硫铵干燥系统。

背景技术:

2.目前焦化企业化产回收系统的煤气脱氨多采用喷淋饱和器工艺,而硫铵干燥则采用振动流化床工艺。参见图1,该振动硫化床工艺中需要的干燥辅助设备多,工艺过程复杂,投资高,设备能耗高,生产运营成本大,操作控制困难;此外,该工艺生产过程对物料的干燥是在敞开环境中进行,粉尘漂浮,污染严重。

3.公告号为cn204128328u的实用新型专利公开了一种硫铵干燥装置,包括硫铵离心机,用于将硫铵中的固体物料与液体分开;螺旋输送机,位于所述硫铵离心机固体物料出口处;滚筒干燥机,位于所述螺旋输送机底部,所述螺旋输送机的出料口正对滚筒干燥机的进料端;旋风集尘器,所述旋风集尘器进料口与滚筒干燥机出料端顶部连接,顶部的出料口与排风机的底部连接;硫酸贮斗,所述硫酸贮斗一侧进料口与滚筒干燥机的出料口的底部正对,另一侧的进料口与所述旋风集尘器底部的排料口连接;水浴水膜除尘器,与排风机的顶部相连。该实用新型提供的硫铵干燥装置操作简便、优化工作环境并节约蒸汽和电能。该专利侧重点在于尾气的集尘系统,但该装置仍存在干燥效率不高的问题,因此,有必要开发一种新的硫铵干燥系统。

技术实现要素:

4.本实用新型的目的是针对上述问题,提供一种新型的硫铵干燥系统,本实用新型通过如下技术方案实现:

5.一种硫铵干燥系统,所述系统包括:

6.结晶槽,用于将湿硫铵中的盐分结晶出来;

7.离心机,所述离心机的进料口与结晶槽的出料口相连,用于将结晶过后的湿硫铵中的固体物料与液体分开;

8.进料螺旋输送机,位于离心机固体物料出口的底部,用于运输从离心机分离下来的固体物料;

9.盘式干燥机,位于进料螺旋输送机底部,所述进料螺旋输送机的出料口正对盘式干燥机顶部的进料端,用于接收进料螺旋输送机运输的物料,物料从进料端顶部进入盘式干燥机内,盘式干燥机内设置有多层上下交错排列的干燥盘,干燥盘为中空结构且内通加热介质蒸汽对物料进行加热,干燥机内设置有带耙叶的耙臂做回转运动以连续翻炒物料,使得物料螺旋延续地流过整个干燥机,从干燥机底部出料端输出干物料;

10.出料螺旋输送机,位于盘式干燥机的底部,用于输送从盘式干燥机出来的干物料;

11.硫铵贮斗,所述硫铵贮斗顶部进料口与出料螺旋输送机的出料口正对,用于储存干硫铵成品。

12.进一步的,盘式干燥机内设置有多层上下交错排列的大、小干燥盘。

13.进一步的,所述加热介质为硫铵室外空气经加热器加热后通入盘式干燥机内的热风,所述加热器进气端连接风机,所述加热器出气端连接盘式干燥机底部进风口,所述热风从盘式干燥机底部进风口输入,从盘式干燥机顶部出风口输出。

14.进一步的,所述盘式干燥机侧面上部设置蒸汽入口,盘式干燥机侧面下部设置冷凝水出口,蒸汽输入管线连接蒸汽入口,加热器顶部连接蒸汽输送管线,加热器底部和冷凝水出口连接冷凝水输出管线。

15.进一步的,所述出料螺旋输送机出料口段还设置冷却水进口以通入冷却水,进料口段还设置冷却水出口以输出冷却水。

16.进一步的,所述结晶槽内设置有搅拌机构。

17.进一步的,盘式干燥机顶部出风口输出的尾气进除尘系统处理。

18.本实用新型的有益效果为:

19.1、在离心机前面设置结晶槽,结晶槽能使得湿硫铵中的硫铵盐分充分结晶出来,得到少量的母液,从而使得进入离心机进行离心的湿硫铵能更好的离心出硫铵结晶颗粒,同时减少离心耗时,提高干燥效率,保证成品质量;

20.2、采用盘式干燥机对硫铵结晶进行干燥,物料与热介质的接触表面大,不易结块,起到强化干燥物料的目的;

21.3、在出料螺旋输送机上通入低温冷却水可对物料进行降温处理,降温可以防止物料温度过高不易装袋;

22.4、本技术的硫铵干燥系统设备简单、占地面积少,能耗低,大大降低了设备的一次性投资及运营成本,并且提高了干燥产品的等级。

附图说明

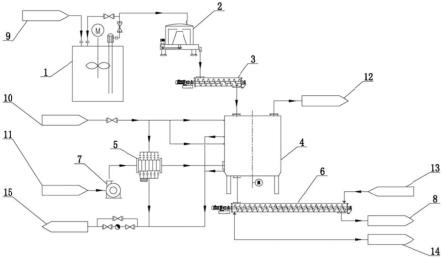

23.图1为现有的硫铵振动硫化床硫铵干燥工艺流程图;

24.图2为本技术采用盘式干燥机的硫铵干燥工艺流程图;

25.图3为本技术的硫铵干燥系统图;

26.图中,1、结晶槽;2、离心机;3、进料螺旋输送机;4、盘式干燥机;5、加热器;6、出料螺旋输送机;7、风机;8、干硫铵成品;9、湿硫铵;10、蒸汽;11、硫铵室外空气;12、尾气;13、进冷却水;14、出冷却水;15、冷凝水。

具体实施方式

27.结合图2和图3,本技术的硫铵干燥系统主要包括结晶槽1、离心机2、进料螺旋输送机3、盘式干燥机4、出料螺旋干燥机6和加热器5几个部件。

28.具体参见图3可知,结晶槽1的出料口连接离心机2的进料口,进料螺旋输送机3位于离心机2固体物料出口的底部,盘式干燥机4位于进料螺旋输送机3底部,所述进料螺旋输送机3的出料口正对盘式干燥机4顶部的进料端,出料螺旋输送机3位于盘式干燥机4的底部,硫铵贮斗顶部进料口与出料螺旋输送机6的出料口正对。蒸汽进入管线分别连接盘式干燥机4上部蒸汽入口和加热器顶部,硫铵室外空气11通入加热器5内经加热后通入盘式干燥机4底部进风口,盘式干燥机4顶部设置出风口,盘式干燥机4侧面下部设置冷凝水出口,冷凝水出口和加热器5底部冷凝水出口一并连接到冷凝水输出管线。所述加热器5进气端连接

风机,所述加热器5出气端连接盘式干燥机4底部进风口,所述热风从盘式干燥机4底部进风口输入,从盘式干燥机4顶部出风口输出。所述出料螺旋输送机6出料口段还设置冷却水进口以通入进冷却水13,进料口段还设置冷却水出口以输出冷却水14。盘式干燥机4顶部出风口输出的尾气12进除尘系统处理,具体的除尘系统可以为化工产业常用的除尘系统,也可以采用cn204128328u的实用新型专利里面的旋风集尘器、排风机以及水浴水膜除尘器组成的除尘系统。

29.湿硫铵9首先通入结晶槽1内进行结晶,为了提高结晶效果,结晶槽1内设置有搅拌机构。结晶槽1的出料口与离心机2的进料口相连,离心机2用于将结晶过后的湿硫铵9中的固体物料与液体分开;用热水洗涤降低成品酸度,保证成品质量。

30.从离心机2卸出的硫铵结晶,由进料螺旋输送机3送至盘式干燥机4,盘式干燥机4内设置有多层上下交错排列的大小干燥盘,干燥盘为中空结构且内通加热介质蒸汽10对物料进行加热,干燥机内设置有带耙叶的耙臂做回转运动以连续翻炒物料;硫铵结晶被输送至盘式干燥机4上部第一层干燥盘上,带有耙叶的耙臂做回转运动使耙叶连续的翻炒物料,物料沿指数螺旋线流过干燥盘表面,在小干燥盘上的物料被移送至外边缘,并在外边缘落到下方的大干燥盘外边缘,在大干燥盘上的物料向内移动并从中间落料口落入下一层小干燥盘中,大小干燥盘上下交错排列物料得以延续地流过整个干燥机。同时通过风机将硫铵室外空气11送入加热器5,经加热后的热风进入盘式干燥机4内,热风与物料成逆流接触,随着圆盘的转动,物料不断从上一层圆盘落入下一层圆盘,使得物料与热气流的接触表面增大,起到强化干燥物料的目的。

31.硫铵物料由于颗粒小,湿料进入盘式干燥机4在被耙叶推动的过程中,有一小部分不能被全部带走,遗留在盘面上,剩在盘面上的物料被烘干易形成硬块,会致耙叶损坏或顶歪,随着物料聚集,结块变大,严重室可能至耙臂弯曲,损坏设备。当离心机2控制不当,物料水份大时更易出现此类情况。故须对传统盘式干燥机4进行改造做特殊结构处理,具体改造措施为:1.增加防翻杆。将原本耙臂上的独立耙叶连成一体,使耙叶角度固定,不易被顶翻。2.适当调整耙叶角度。根据现场实际情况将各个耙叶分别处理,使耙叶与盘面可以更好的接触,及时刮净盘面上的物料,防止结块产生。3.增加粉碎装置。在盘式干燥机的耙臂上增加几个粉碎装置,以便在出现结块时及时将其粉碎。

32.在一个具体方案中,需要干燥的硫铵(干基)为5000kg/h,干燥前含水率为4%,湿物料从离心机出来由进料螺旋输送机3送到盘式干燥机4内的上部第一层干燥盘上,带有耙叶的耙臂做回转运动使耙叶连续的翻炒物料,物料沿指数螺旋线流过干燥盘表面,在小干燥盘上的物料被移送至外边缘,并在外边缘落到下方的大干燥盘外边缘,在大干燥盘上的物料向内移动并从中间落料口落入下一层小干燥盘中,大小干燥盘上下交错排列物料得以延续地流过整个干燥器。中空的干燥盘内通入的加热介质为压力0.4mpa,温度为145℃的蒸汽。最终所出干物料含水率为0.5%,进入到通过冷却水降温的出料螺旋输送器6送至硫铵贮斗得干硫铵产品8。本方案中消耗蒸汽500~700kg/h,耗电24.5kw/h,低温水循环量2t/h,尾气排放量为3000~4000m3/h,盘式干燥机内的水份通过热风带水进尾气12除尘系统。

33.在另一个具体方案中,按上述工艺过程进行,需要干燥的硫铵(干基)1500kg/h,干燥前含水率为4.1%,干燥后的物料含水率为0.5%。本实例消耗蒸汽110~150kg/h,耗电6.5kw/h,低温水循环量0.7t/h,尾气12排放量为800~1200m3/h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1