一种焊接车间用除尘冷却装置的制作方法

1.本技术涉及焊接车间用除尘冷却装置技术领域,尤其涉及一种焊接车间用除尘冷却装置。

背景技术:

2.焊接车间在生产过程中会产生大量的金属粉尘,如果不及时处理会严重危害工人的身体健康,而且会影响焊接质量,灰尘大,焊渣温度高。大多数的焊接车间用除尘装置采用喷淋的方式,将烟尘引入喷淋室,通过水雾与烟尘混合实现车间粉尘的冷却沉淀。

3.例如,中国专利文献中,专利号为cn2018213969110公开了一种焊接车间用喷淋式除尘装置,包括壳体;喷淋管,该喷淋管与进水孔连通,且喷淋管上设置有多个朝向下方的喷头;收水器,该收水器包括多个依次套设的环状挡板、位于最内侧的环状挡板内的接水槽,相邻的两环状挡板之间设置有至少一个挡板组件,每一个挡水组件均包括第一挡水板和第二挡水板,第一挡水板由位于外侧的环状挡板倾斜的向下延伸,并与位于内侧的环状挡板之间形成第一间隙,第二挡水板由位于内侧的环状挡板倾斜的向下延伸,并与位于外侧的环状挡板之间形成第二间隙,第二挡水板的顶端与第一挡水板的底端部平齐或高于第一挡水板的底端部。现有技术的不足之处在于:喷淋用水量大,造成焊接车间的除尘冷却的成本高;焊接车间内的焊烟包括焊渣和烟气,均通过喷淋去除会造成烟气和水汽混合被一起吸入到风机内,潮湿烟气容易损坏风机叶片表面,影响风机的使用寿命。

技术实现要素:

4.基于现有技术中上述不足,本实用新型提供了一种焊接车间用除尘冷却装置,能够完成焊接车间焊烟和焊渣的冷却,完成焊接车间的除尘,将焊渣和焊烟分开处理,焊烟为干燥状态进入到风机中,对风机叶片影响小,提高风机的使用寿命。

5.为了实现上述发明目的,本实用新型采用以下技术方案。

6.一种焊接车间用除尘冷却装置,包括进气组件、风力组件和冷却除尘组件;所述进气组件包括进风管,风力组件包括风机,冷却除尘组件包括连接进风管的冷却管,冷却管外侧设有冷却池,冷却池内设有对应冷却管的冷却液,冷却管背对进风管的另一端设有过滤管,过滤管包括与冷却管连接的连接管,连接管的尾端分叉设有出风管和出渣管,出渣管上设有单向阀门,出风管内设有过滤网,出风管与风机连通。

7.焊烟和焊渣形成的高温气流从进风管进入到冷却管,低温的冷却池与冷却管完成换热,使得高温气流冷却,冷却后的焊渣和焊烟从冷却管进入到过滤管,受过滤网阻挡,焊烟从出风管流出,焊渣和车间粉尘从出渣管流出,从而完成焊接车间焊烟和焊渣的冷却,完成焊接车间的除尘,将焊渣和焊烟分开处理,焊烟为干燥状态进入到风机中,对风机叶片影响小,提高风机的使用寿命,进入风机后的焊烟可以直接通入到水浴中,实现焊烟的溶解处理净化;单向阀关闭时,气流只能从冷却管流动到出风管,不会出现出渣管向出风管的气流,从而保证车间除尘作用的可靠性。

8.作为优选,出风管从连接管尾端倾斜水平面向上设置,出渣管从连接管尾端倾斜水平面向下设置。焊烟相比焊渣的密度小,方便从连接管进入的气流从出风管向上流入到风机,并且焊渣能够落入到出渣管尾端,方便焊渣排出。

9.作为优选,单向阀门包括通过转动轴转动连接在出渣管尾端的阀片,阀片的转动轴上设有复位扭簧,出渣管在阀片朝向出渣管内部的一侧设有单向卡环。复位弹簧的设置保持阀片出于常闭状态,单向卡环完成出渣管的上阀片的限位,避免阀片向出渣管内部转动而导致进风管失效。

10.作为优选,单向卡环上设有用于配合阀片的密封垫片。密封垫片在单向卡环和阀片配合时,起到加强密封的作用,此外,密封垫片设置在单向卡环朝向阀片的一侧,为单向卡环的背风侧,能够减少粉尘对密封垫片密封性的影响。

11.作为优选,冷却管的形状为水平设置的螺旋形,冷却液至少浸没冷却管整体高度的一半。延长冷却路径,提高冷却作用的可靠性。

12.作为优选,出渣管的下方设有集渣池,集渣池底部设有冷却水。实现焊渣和车间粉尘的潮湿堆叠,避免后续扬尘回到车间内。

13.作为优选,进风管包括进气总管和连接进气总管的若干根进气支管,进气支管的外端设有圆台面型的进气嘴。若干根进气支管配合进气嘴起到多角度大范围的车间吸尘,提高对焊渣和焊烟的处理效率。

14.本实用新型具有如下有益效果:能够完成焊接车间焊烟和焊渣的冷却,完成焊接车间的除尘,将焊渣和焊烟分开处理,焊烟为干燥状态进入到风机中,对风机叶片影响小,提高风机的使用寿命。

附图说明

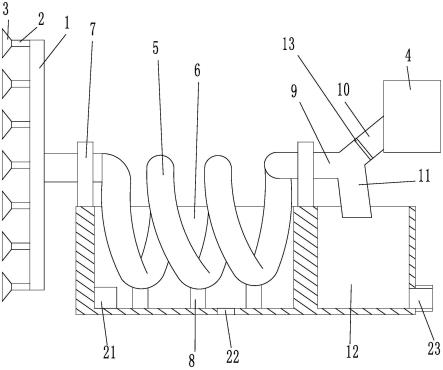

15.图1是本实用新型的结构示意图。

16.图2是本实用新型中出渣管尾端的内部剖视结构示意图。

17.图3是实用新型中单向阀片的结构示意图。

18.图中:进气总管1 进气支管2 进气嘴3 风机4 冷却管5 冷却池6 安装架7 支撑杆8 连接管9 出风管10 出渣管11 集渣池12 过滤网13 单向阀门14 连接阀片15 控制阀16 复位扭簧17 弯钩18 单向卡环19 密封垫片20 水泵21 放液口22 排渣管23 转动轴24。

具体实施方式

19.下面结合附图和具体实施例对本实用新型进行进一步的阐述。

20.实施例1,

21.如图1到图3所示,一种焊接车间用除尘冷却装置,包括进气组件、风力组件和冷却除尘组件;所述进气组件包括进风管,进风管包括进气总管1和连接进气总管1的若干根进气支管2,进气支管2的外端设有圆台面型的进气嘴3。风力组件包括风机4,冷却除尘组件包括连接进风管的冷却管5,冷却管5的一端与进气总管1连接。冷却管5的形状为水平设置的螺旋形,即螺旋的冷却管5的轴线水平。冷却管5外侧设有冷却池6,冷却池6内设有对应冷却管5的冷却液,冷却液浸没冷却管5整体高度的2/3。冷却池6的池壁上侧设有用于连接冷却管5的安装架7,冷却池6的底壁上也设有支撑杆8用于支撑冷却管5,保证冷却管5安装的稳

定性。为了提高冷却池6的换热效率,可以在冷却池6内设置水泵21促进冷却液对流,也可以不断循环流动冷却液,保证冷却液的低温态,上述两种方式均为现有技术,因此不再展开赘述。冷却池6的底部设有放液口22。冷却管5背对进风管的另一端设有过滤管,过滤管包括与冷却管5连接的连接管9,连接管9呈水平设置。连接管9的尾端分叉设有出风管10和出渣管11,出渣管11的下方设有集渣池12,集渣池12底部设有冷却水。出风管10内设有过滤网13,出风管10与风机4连通。风机4的出风口通过管道插入到水池内,该水池可以是集渣池12,也可以是其他水池,完成焊烟的吸附净化。出风管10从连接管9尾端倾斜水平面向上设置,出风管10向上的倾斜角为45度。出渣管11从连接管9尾端倾斜水平面向下设置,出渣管11向下与水平面的倾斜角为75度。出渣管11上设有单向阀门14,单向阀门14包括通过转动轴24转动连接在出渣管11尾端的阀片,阀片包括与出渣管11固定的连接阀片15和与连接阀片15转动设置的控制阀16片,连接阀片15和控制阀16片能够绕转动轴24相对转动。阀片的转动轴24上设有复位扭簧17,复位扭簧17的外端设置弯钩18用于嵌入到阀片内限位固定。出渣管11在阀片朝向出渣管11内部的一侧设有单向卡环19。出渣管11内设有环槽用于与单向卡环19配合限位。单向卡环19上设有用于配合阀片的密封垫片20。密封垫片20位于单向卡环19朝向出渣管11外端的一侧。

22.本技术设置在焊接车间,使用时,风机4启动抽吸,因为复位扭簧17和密封垫片20的作用,出渣管11被密封,风机4从冷却管5吸气,也就是进风组件的进气嘴3和进气支管2进气,气流流经到冷却管5内,混合了焊烟、焊渣和车间粉尘的高温气流先经过冷却管5冷却降温,之后低温气流进入到过滤管,由于出风管10内的过滤网13设置,滤渣和粉尘被挡下到出渣管11中,焊烟经风机4运送后;排入到后续的水池中溶解净化;而出渣管11内积累的粉尘随着积累量增大,重力作用会推开单向阀门14,焊渣和粉尘落入到集渣池12中,完成焊渣和粉尘的收集,排出粉尘后单向阀片在复位扭簧17作用下复位。集渣池12的一侧设有带可拆卸堵头的排渣管23,取下堵头能够排出集渣池12内的物料,冷却池6内设置水泵21用于实现冷却池6内液体循环,提高冷却效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1