一种适用于航空发动机的板式空-油预冷器

1.本实用新型属于航空发动机冷却技术领域,尤其是涉及一种适用于航空发动机的板式空-油预冷器。

背景技术:

2.高超声速飞行器的飞行速度一般在马赫5以上,此时发动机进气口来流空气的滞止温度可超过1500k,压气机可用增压比降低,严重影响了热循环效率,也对发动机的耐热性能提出了更高的要求。为解决高马赫数飞行时,发动机进口空气的高滞止温度给发动机带来的种种不利影响,对进入发动机的空气进行预冷的技术日益受到重视。所谓预冷技术即在常规发动机前增添预冷装置,将进入发动机压气机进口的高温空气预先冷却,使温度降低到航空涡轮发动机能正常工作的温度。在高超声速飞行时,降低进气温度可扩展高马赫数飞行范围,改善各部件工作条件,缓解发动机机体高温防护问题;降低进气温度可提高进气密度以增大进气质量流量,进而增大推力;高速滞止热的适当利用可提高循环热效率。

3.然而航空发动机的使用环境对空气冷却器提出了特殊严苛的使用要求,其中轻质大功率预冷器是发动机热力循环中的关键组件,其作用为在极短的时间内从来流空气中吸取足够的热量,达到深度冷却空气的目的,这要求预冷器有很高的功重比及紧凑度,同时又要处理好空气的流阻问题,工程实现难度很大。

4.目前的预冷器以管束式换热器为主,冷却用燃料在毛细管内流动,空气流经毛细管间的缝隙而实现与燃油的换热,但是存在以下问题:1、在薄壁毛细管预冷器中,薄壁毛细管的制造是紧凑快速换热器的关键,但目前还存在一系列难以突破的技术壁垒。例如其壁厚和均匀度严重影响到后续的换热能力、换热效率和结构可靠性。此外,薄壁毛细管后续定位装配过程要求两端端口具有很高的同心度,以保证钎料均匀分布在待焊接头处。这些都对薄壁毛细管的制造提出了非常苛刻的要求,为了成功制造薄壁毛细管,必须深入掌握其流动变形机理,包括微尺度变形中的晶粒尺寸效应、几何尺寸效应关系,以及温度对其尺寸效应的影响等问题。2、薄壁毛细管达不到强化换热的效果。与增强型预冷器相比,要想置换相同的热量需要布置更多毛细管,需要更多的空间来布置预冷器,而航天器的空间有限。3、毛细管式换热器,燃油在毛细管内流动,空气在各个毛细管的空隙中流动,有较大的阻力,降低了空气的总压恢复系数,不利于发动机性能的提高。 4.于此同时,由于毛细管的尺寸限制,难以在毛细管内部均匀的涂敷催化剂以促进燃料的吸热反应而利用其化学吸热能力吸收更多热量。如何有效利用有限的燃料对空气进行冷却,并且尽可能减小进口空气的压损是预冷技术的关键。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种适用于航空发动机的板式空-油预冷器,以解决现有管式换热结构换热能力不理想,空气侧流动阻力大的问题。本技术能够有效利用有限的燃料对空气进行冷却,并且尽可能减小进口空气的压损,可进一步提升当前预冷器的

冷却能力,降低空气侧流动阻力损失,提高总压恢复系数。

6.为达到上述目的,本实用新型的技术方案是这样实现的:

7.一种适用于航空发动机的板式空-油预冷器,包括燃油侧组件、空气侧组件、内部汇流管道组和外部汇流管道组,所述的燃油侧组件包括若干并排布置的燃油侧单元,所述的空气侧组件包括若干并排布置的空气侧单元,若干并排布置的燃油侧单元和若干并排布置的空气侧单元同轴间隔布置且相互间固定连接形成筒状冷却结构,筒状冷却结构的最底端和最顶端均为燃油侧单元,在位于最顶端的燃油侧单元上设有一个封闭盖板,所述的燃油侧组件为封闭式结构,所述的空气侧组件为开放式结构,所述的内部汇流管道组和外部汇流管道组分别固定在筒状冷却结构的内表面和外表面,所述的燃油侧组件的内部与内部汇流管道组连通,外部与外部汇流管道组连通,所述的空气侧组件的外部与内部直接与空气连通;

8.燃油自内部汇流管道组从筒状冷却结构内侧流经若干燃油侧单元向外部流动到达外部汇流管道组,空气自筒状冷却结构的外侧流经若干空气侧单元后向内部流动,燃油与空气形成交叉流,实现热量交换。

9.更进一步的,所述燃油侧单元包括环状燃油侧底板和若干燃油侧肋板,若干燃油侧肋板自环状燃油侧底板的内环处向环状燃油侧底板的边缘处螺旋布置,燃油侧肋板的底端与环状燃油侧底板固定连接,顶端与相邻的空气侧单元固定连接,相邻两个燃油侧肋板之间形成燃油侧微通道,每个所述的燃油侧单元的内周侧和外周侧分别设有一封闭环,且在内部的封闭环的与内部汇流管道组对应位置处设有内连通通道,在外部的封闭环的与外部汇流管道组对应位置处设有外连通通道。

10.更进一步的,所述空气侧单元包括环状空气侧底板和若干空气侧翅片,若干空气侧翅片自空气侧底板的内环处向环状空气侧底板的边缘处均匀布置,空气侧翅片的底端与环状空气侧底板固定连接,顶端与相邻的燃油侧单元的环状燃油侧底板固定连接,相邻两个空气侧翅片之间形成空气侧微通道,所有的空气侧微通道的内外两端均为开放端。

11.更进一步的,所述空气侧翅片的高度高于燃油侧肋板的高度设置。

12.更进一步的,所述燃油侧微通道为渐开线型结构,所述空气侧微通道为波纹式结构。

13.更进一步的,所述内部汇流管道组和外部汇流管道组均包括若干汇流管,内部汇流管道组和外部汇流管道组的汇流管数量相同,且其数量根据空气流量和燃油流量配置,内部汇流管道组件的汇流管均匀固定在筒状冷却结构的内表面,外部汇流管道组件的汇流管均匀固定在筒状冷却结构的外表面,且内部的汇流管和外部的汇流管均与筒状冷却结构的轴线平行布置,内部汇流管道组件的汇流管和外部汇流管道的汇流管交错布置。

14.更进一步的,在内部汇流管道组和外部汇流管道组的所有汇流管上均开设有若干与燃油侧单元连通的通孔。

15.更进一步的,在所述燃油侧微通道的内壁和空气侧微通道的内壁上均设有若干微肋。

16.更进一步是,在所述燃油侧肋板的板面上涂覆一层催化剂。

17.更进一步的,所述燃油侧微通道和空气侧微通道的截面均为矩形。

18.与现有技术相比,本实用新型所述的一种适用于航空发动机的板式空-油预冷器

的有益效果是:

19.1.本技术针对航空发动机对来流空气的需求,利用飞行器自身携带的燃料对取自大气的空气进行预冷,空气和燃油均有各自的通道,减小了传统管束式预冷器结构中因空气横掠管束而造成的压力损失。

20.2.介质流通的通道截面为矩形,利用肋效应,可增强换热效果;在壁面设置微肋破坏通道内流体的边界层,达到强化换热的效果。

21.3.燃油侧和空气侧通道曲线形流动路径增加了流体驻留时间,可充分利用燃料的吸热能力。同时可根据压力损失的需求调整路径长度,使吸热和压力损失达到平衡。

22.4.燃油侧微通道和空气侧微通道截面均为矩形,更易于加工,也使内壁微肋的设置更加方便。

23.5.板式的燃油侧可以方便均匀的喷涂催化剂以促进燃油在微通道内发生化学反应,利用其化学吸热能力吸收更多的热量。

24.6.本技术使用易加工的板式换热器来替代薄壁毛细管式换热器,结合几何尺度为毫米或亚毫米级的基本换热单元,可实现换热器单位质量换热能力远超现有换热技术的强换热器,还可减轻重量,能够兼顾换热和阻力要求双重效果。

附图说明

25.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

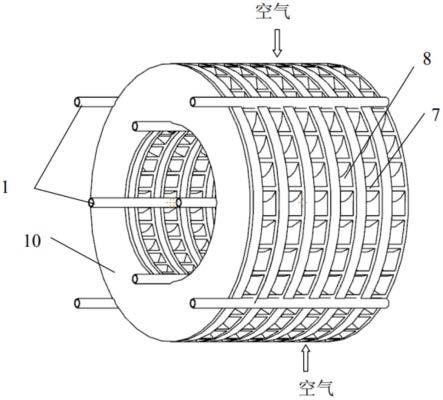

26.图1为本实用新型实施例所述的一种适用于航空发动机的板式空-油预冷器的整体结构示意图;

27.图2为本实用新型实施例所述的去掉端盖后的一种适用于航空发动机的板式空-油预冷器的结构示意图;

28.图3为本实用新型实施例所述的去第一个层燃油侧单元的一种适用于航空发动机的板式空-油预冷器的结构示意图;

29.图4为本实用新型实施例所述的一种适用于航空发动机的板式空-油预冷器的端面结构示意图;

30.图5为图4的a-a向剖视图;

31.图6为燃油侧单元的轴向剖视图;

32.图7为空气侧单元的轴向剖视图;

33.图8为本实用新型实施例所述的一种适用于航空发动机的板式空-油预冷器的工作示意图。

34.附图标记说明:

35.1、汇流管;2、燃油侧组件;3、空气侧组件;4、环状燃油侧底板;5、燃油侧肋板; 6、燃油侧微通道;7、空气侧翅片;8、空气侧微通道;9、环状空气侧底板;10、封闭盖板。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地阐述。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

37.如图1-图8所示,一种适用于航空发动机的板式空-油预冷器,包括燃油侧组件2、空气侧组件3、内部汇流管道组和外部汇流管道组,所述的燃油侧组件2包括若干并排布置的燃油侧单元,所述的空气侧组件3包括若干并排布置的空气侧单元,燃油侧单元和空气侧单元的数量可根据发动机进气口的长度来设置,若干并排布置的燃油侧单元和若干并排布置的空气侧单元同轴间隔布置且相互间固定连接形成筒状冷却结构,筒状冷却结构的最底端和最顶端均为燃油侧单元,在位于最顶端的燃油侧单元上设有一个封闭盖板10,所述的燃油侧组件2为封闭式结构,所述的空气侧组件3为开放式结构,空气侧组件为板翅式结构,所述的内部汇流管道组和外部汇流管道组分别固定在筒状冷却结构的内表面和外表面,所述的燃油侧组件2的内部与内部汇流管道组连通,外部与外部汇流管道组连通,所述的空气侧组件3的外部与内部直接与空气连通;

38.燃油自内部汇流管道组从筒状冷却结构内侧流经若干燃油侧单元向外部流动到达外部汇流管道组,空气自筒状冷却结构的外侧流经若干空气侧单元后向内部流动,燃油与空气形成交叉流,实现热量的交换。

39.所述燃油侧单元和空气侧单元均为圆环状结构,以适应发动机进气道外形,燃油侧单元和空气侧单元的内外径均相同。所述燃油侧单元包括环状燃油侧底板4和若干燃油侧肋板5,若干燃油侧肋板5自环状燃油侧底板4的内环处向环状燃油侧底板4的边缘处螺旋布置,燃油侧肋板5的底端与环状燃油侧底板4固定连接,顶端与相邻的空气侧单元固定连接,相邻两个燃油侧肋板5之间形成燃油侧微通道6,每个所述的燃油侧单元的内周侧和外周侧分别设有一封闭环,且在内部的封闭环的与内部汇流管道组对应位置处设有内连通通道,在外部的封闭环的与外部汇流管道组对应位置处设有外连通通道。所述空气侧单元包括环状空气侧底板9和若干空气侧翅片7,若干空气侧翅片7自环状空气侧底板9的内环处向环状空气侧底板9的边缘处均匀布置,空气侧翅片7的底端与环状空气侧底板9固定连接,顶端与相邻的燃油侧单元的环状燃油侧底板4固定连接,相邻两个空气侧翅片7之间形成空气侧微通道8,所有的空气侧微通道8的内外两端均为开放端。

40.由于空气密度小,为了充分利用燃油的吸热能力,气体体积流量就要大;因此所述空气侧翅片7的高度高于燃油侧肋板5的高度设置;具体根据气体流量和所需要将气体降到的温度来确定;

41.所述燃油侧微通道6为渐开线型结构,所述空气侧微通道8为波纹式结构,通过设置非线性通道以增加流体在微通道内的驻留时间,使换热更加充分。

42.所述内部汇流管道组和外部汇流管道组均包括若干汇流管1,内部汇流管道组和外部汇流管道组的汇流管数量相同,且其数量根据空气流量和燃油流量配置,内部汇流管道组件的汇流管1均匀固定在筒状冷却结构的内表面,外部汇流管道组件的汇流管1均匀固定在筒状冷却结构的外表面,且内部的汇流管和外部的汇流管均与筒状冷却结构的轴线平行布置,内部汇流管道组件的汇流管1和外部汇流管道的汇流管1交错布置。在内部汇流管道组和外部汇流管道组的所有汇流管1上均开设有若干与燃油侧单元连通的通孔。

43.在所述燃油侧微通道的内壁和空气侧微通道的内壁上均设有若干微肋,微肋是指

在通道的四个侧壁上设置的的凸起,以破坏微通道内流体的边界层,增强换热。在所述燃油侧肋板5的板面上涂覆一层催化剂,以促进燃料在燃油侧-2的冷却通道内发生吸热反应,利用其化学吸热能力吸收更多热量。所述燃油侧微通道6和空气侧微通道8的截面均为矩形,易于加工,也使内壁微肋的设置更加方便。

44.本技术的空气侧组件采用波纹型结构,燃油侧组件采用带有微肋的渐开线型结构。空气侧和燃油侧间隔布置,整个换热器呈筒装外形。燃油从筒状结构内侧的汇流管道流入燃油侧组件,并自内而外流动,再经外侧若干汇流管道收集,热空气自筒装结构外侧经波纹型通道流入内侧,利用航空煤油和空气交叉流动,同时可经过空气侧的翅片,利用低温燃油带走高温空气的热量,对空气进行预冷,结合几何尺度为毫米或亚毫米级的基本换热单元,降低冷却空气温度,并提高航空煤油温度。与现有换热技术相比,换热器单位质量的换热能力明显提升,空气压力损失小,加工性更好,满足冷却需求的同时还可以减轻重量。

45.以上公开的本实用新型实施例只是用于帮助阐述本实用新型。实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1