一种大型回转窑系统的制作方法

1.本实用新型涉及回转窑技术领域,尤其涉及一种大型回转窑系统。

背景技术:

2.活性石灰是工业生产的重要辅料,广泛应用于化工、电石、氧化铝、造纸、环保等诸多行业。回转窑生产活性石灰具有煅烧均匀,产品质量稳定等特点。从上世纪70年代到本世纪初,我国的石灰回转窑生产线仅限于几家大型钢铁企业,但总产能占比低,单窑产量低,难以形成规模效益。因此迫切需要研发一种大型化石灰回转窑系统。

3.本实用新型提供了一种两档支承的大型回转窑系统,用于煅烧活性石灰或轻烧白云石,具有提升资源利用率、改善石灰质量、节约能源等多方面的综合效益及优势,是一项引领钢铁工业绿色发展的先进技术。

技术实现要素:

4.本实用新型提供了一种大型回转窑系统,用于煅烧活性石灰或轻烧白云石;以两档支承的大型回转窑为核心装备,系统前端配置预热器系统,后端设置物料冷却系统,加上其它相关的配套设备,共同组成了大型回转窑系统;作为引领钢铁工业绿色发展的先进技术,在提升资源利用率、改善石灰质量、节约能源等方面具有显著的综合效益及优势。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种大型回转窑系统,包括回转窑、预热器系统、溜料车及物料冷却系统;所述回转窑设两档支承,回转窑的窑体倾斜设置,低端为窑头端,高端为窑尾端;预热器系统设于窑尾端,包括分料料仓、预热器本体及推料系统;预热器系统底部的下料口与回转窑入口之间设溜料车;物料冷却系统设于窑头端,物料冷却系统的顶部与回转窑出口相连,底部设出料口,物料冷却系统中设带外置风室的冷却器。

7.所述回转窑包括窑体、窑头、窑尾、支承装置一、支承装置二、推进轮带、轮带、大齿圈及双动力传动装置;窑头、窑体及窑尾依次连接组成回转窑本体;靠近窑尾的窑体一端设支承装置一,靠近窑头的窑体一端设支承装置二;支承装置一设重型挡轮及重载托轮组,与推进轮带相配合;支承装置二设重载托轮组与轮带相配合;支承装置一与支承装置二之间、靠近支承装置一的窑体上设大齿圈,大齿圈与双动力传动装置相连并传递动力;双动力传动装置由并联设置的驱动电机及柴油发动机组成。

8.所述重型挡轮与推进轮带低端锥面滚动接触,并通过液压驱动推动推进轮带,使推进轮带沿重载托轮组的托轮表面移动,并带动窑体一起往复上窜及下移;与重型挡轮相对一侧的推进轮带高端设有防上窜装置;防上窜装置为阻挡器,设于推进轮带上窜行程的最高极限位,重型挡轮设行程开关,行程开关的信号输出端连接报警装置的信号输入端。

9.所述推进轮带及轮带通过对应的轮带垫板松套在窑体外环的对应位置;轮带垫板包括浮动垫板及挡块;推进轮带与窑体之间的间隙处、轮带与窑体之间的间隙处分别设浮动垫板,浮动垫板的四边分别伸出推进轮带或轮带之外并设置挡块,浮动垫板与挡块焊接

固定,挡块与窑体焊接固定。

10.所述支承装置一及支承装置二中均设有顶丝装置,顶丝装置设于对应重载托轮组的托轮支座外侧。

11.所述预热器系统包括分料料仓、预热器本体及推料系统;预热器本体由上部环仓及下部锥仓组成;分料料仓设于上部环仓的顶部;上部环仓为中空的环形结构,上部环仓的内部由隔断均匀分隔成多个分料仓;预热器本体的内壁设保温隔热层;推料系统由多组推料装置组成,各组推料装置与各分料仓一一对应地设置在下部锥仓的顶部。

12.所述物料冷却系统包括窑头集料罩、密封罩、双层箅子、卸料闸、冷却器及出料装置;窑头集料罩将回转窑的窑头围在其中,回转窑的窑头外端设密封罩,回转窑的窑头与密封罩之间、密封罩与窑头集料罩之间均为密封连接;窑头集料罩的底部通过过渡仓室连接冷却器,过渡仓室内设双层箅子;双层箅子中上层箅子的网格尺寸大于下层箅子的网格尺寸;双层箅子倾斜设置,对应双层箅子低端的过渡仓室一侧设卸料闸;冷却器包括多个独立的冷却空间,每个冷却空间的底部分别设下料口;出料装置包括多个振动给料机及中心聚料斗;中心聚料斗对应冷却器的中心位置设于冷却器的下方,多个下料口通过对应设置的振动给料机与中心聚料斗相连,中心聚料斗的底部设出料口;冷却器的底部设冷却风入口连接冷却风管道。

13.所述冷却器为带外置风室的冷却器,包括上部仓体、环梁、中心空气分配器、分室空气分配器、下部锥仓及下料锥斗;上部仓体为直立筒仓,顶部开口为物料入口,底部支撑在环梁上;中心空气分配器设于上部仓体的中心,中心空气分配器的外围设多个分室空气分配器,中心空气分配器高于分室空气分配器设置;中心空气分配器设中心风锥及中心风环,分室空气分配器设风锥及风环;上部仓体的底部连接多个下料锥斗,下料锥斗与分室空气分配器一一对应地设置,下料锥斗的外围设下部锥仓;下料锥斗由多段锥斗组成,相邻2段锥斗之间设环形缝隙;下部锥仓与下料锥斗之间的空间分隔为多个送风室,送风室与分室空气分配器相连通;冷却风管道通过中心送风管连接中心空气分配器,通过多个风室送风管连接对应的送风室。

14.所述中心空气分配器设于上部仓体的中部,由中心风锥及中心风环组成,中心风锥位于中心风环的上方;中心风锥由竖直风管及固设于竖直风管上方的中心风帽组成,中心风帽与竖直风管之间设环形出风口,竖直风管的底端连接中心送风管;中心风环由环形风管及固设于环形风管上方的环形风帽组成,环形风帽与环形风管之间设内侧环形出风口及外侧环形出风口;环形风管通过斜连通管与竖直风管相连;所述分室空气分配器设于上部仓体的下部,由风锥、上部风环、下部风环及底部锥筒组成;上部风环设于风锥的上方,下部风环设于风锥的下方;风锥设有环形出风口,上部风环、下部风环均设有内侧环形出风口及外侧环形出风口;上部风环与下部风环之间通过多个竖直连通管连接,风锥通过直管连接底部锥筒,直管与竖直连通管之间通过多个斜连接管相连;底部锥筒通过内部横向风道与送风室连通;所述下料锥斗由顶部锥斗、中间锥斗及底部锥斗组成,顶部锥斗的底部插入中间锥斗的顶部一段距离,中间锥斗的底部插入底部锥斗的顶部一段距离;顶部锥斗与中间锥斗之间、中间锥斗与底部锥斗之间分别通过沿周向均匀设置的多个连接板相连。

15.与现有技术相比,本实用新型的有益效果是:

16.用于煅烧活性石灰或轻烧白云石;以两档支承的大型回转窑为核心装备,系统前

端配置预热器系统,后端设置物料冷却系统,加上其它相关的配套设备,共同组成了大型回转窑系统;作为引领钢铁工业绿色发展的先进技术,在提升资源利用率、改善石灰质量、节约能源等方面具有显著的综合效益及优势。

附图说明

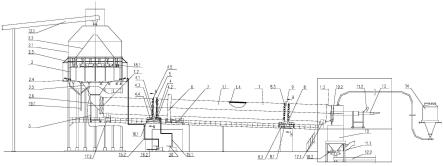

17.图1是本实用新型所述大型回转窑系统的结构示意图。

18.图1a是图1的局部放大图一。

19.图1b是图1的局部放大图二。

20.图2是图1及图1a中的a-a视图。

21.图3是图1及图1b中的b-b视图。

22.图4是本实用新型所述物料冷却系统的主视图。

23.图5是图4的侧视图。

24.图6是本实用新型所述冷却器的主视图。

25.图7是图6的侧视图。

26.图中:1-回转窑1.1-窑体1.2-窑尾1.3-窑头1.4-耐火材料内衬2-预热器系统2.1-分料料仓2.2-分料锥面2.3-下料管2.4-推料锥面2.5-溜料锥面2.6-溜料斜面3-溜料车4-支承装置一4.1-重载托轮组4.2-重型挡轮4.3-防上窜装置4.4-顶丝装置4.4.1-顶丝盒4.4.2-顶丝4.4.3-螺母4.4.4-螺栓4.5-轮带垫板4.5.1-浮动垫板4.5.2-挡块5-推进轮带6-大齿圈7-双动力传动装置8-支承装置二8.1-重载托轮组8.2-顶丝装置8.2.1-顶丝盒8.2.2-顶丝8.2.3-螺母8.2.4-螺栓8.3-轮带垫板8.3.1-浮动垫板8.3.2-挡块9-轮带10-物料冷却系统10.1-窑头集料罩10.2-密封罩10.3-双层箅子10.4-卸料闸10.4.1-卸料闸门10.4.2-电液推杆10.4.3-配重块10.5-冷却器10.5.1-上部仓体10.5.2-耐火材料隔热层10.5.3-中心空气分配器10.5.4-分室空气分配器10.5.5-下部锥仓10.5.6-下料锥斗10.5.7-内部横向风道10.5.8-送风室10.6-出料装置10.6.1-中心聚料斗10.6.2-振动给料机11.1-冷却空气系统11.2-燃烧空气系统12.1-送料系统12.2-出料系统13-燃烧系统14-煤粉储运系统15.1-重型挡轮液压系统15.2-预热器液压系统16.1-重载托轮冷却水系统16.2-液压站冷却水系统17.1-窑头冷却风机17.2-窑尾冷却风机18.1-预热器除尘系统18.2-冷却器除尘系统19.1-预热器物料回收系统19.2-冷却器物料回收系统20-温度、压力检测及控制系统

具体实施方式

27.下面结合附图对本实用新型的具体实施方式作进一步说明:

28.如图1、图1a、图1b所示,本实用新型所述一种大型回转窑系统,包括回转窑1、预热器系统2、溜料车3及物料冷却系统10;所述回转窑1设两档支承,回转窑的窑体1.1倾斜设置,低端为窑头端,高端为窑尾端;预热器系统2设于窑尾端,包括分料料仓2.1、预热器本体及推料系统;预热器系统2底部的下料口与回转窑入口之间设溜料车3;物料冷却系统10设于窑头端,物料冷却系统10的顶部与回转窑出口相连,底部设出料口,物料冷却系统10中设带外置风室的冷却器10.5。

29.所述回转窑1包括窑体1.1、窑头1.3、窑尾1.2、支承装置一4、支承装置二8、推进轮带5、轮带9、大齿圈6及双动力传动装置7;窑头1.3、窑体1.1及窑尾1.2依次连接组成回转窑本体;靠近窑尾1.2的窑体1.1一端设支承装置一4,靠近窑头1.3的窑体1.1一端设支承装置二8;如图2所示,支承装置一4设重型挡轮4.2及重载托轮组4.1,与推进轮带5相配合;如图3所示,支承装置二8设重载托轮组8.1与轮带9相配合;支承装置一4与支承装置二8之间、靠近支承装置一4的窑体1.1上设大齿圈6,大齿圈6与双动力传动装置7相连并传递动力;双动力传动装置7由并联设置的驱动电机及柴油发动机组成。

30.所述重型挡轮4.2与推进轮带5低端锥面滚动接触,并通过液压驱动推动推进轮带5,使推进轮带5沿重载托轮组4.1的托轮表面移动,并带动窑体1.1一起往复上窜及下移;与重型挡轮4.2相对一侧的推进轮带5高端设有防上窜装置4.3;防上窜装置4.3为阻挡器,设于推进轮带5上窜行程的最高极限位;重型挡轮4.2设行程开关,行程开关的信号输出端连接报警装置的信号输入端。

31.所述推进轮带5及轮带9通过对应的轮带垫板4.5松套在窑体1.1外环的对应位置;轮带垫板4.5包括浮动垫板4.5.1及挡块4.5.2;推进轮带5与窑体1.1之间的间隙处、轮带9与窑体1.1之间的间隙处分别设浮动垫板4.5.1,浮动垫板4.5.1的四边分别伸出推进轮带5或轮带9之外并设置挡块4.5.2,浮动垫板4.5.1与挡块4.5.2焊接固定,挡块4.5.2与窑体1.1焊接固定。

32.所述支承装置一4及支承装置二8中均设有顶丝装置(4.4或8.2),顶丝装置(4.4或8.2)设于对应重载托轮组(4.1或8.1)的托轮支座外侧。

33.所述预热器系统2包括分料料仓2.1、预热器本体及推料系统;预热器本体由上部环仓及下部锥仓组成;分料料仓2.1设于上部环仓的顶部;上部环仓为中空的环形结构,上部环仓的内部由隔断均匀分隔成多个分料仓;预热器本体的内壁设保温隔热层;推料系统由多组推料装置组成,各组推料装置与各分料仓一一对应地设置在下部锥仓的顶部。

34.如图4、图5所示,所述物料冷却系统10包括窑头集料罩10.1、密封罩10.2、双层箅子10.3、卸料闸10.4、冷却器10.5及出料装置10.6;窑头集料罩10.1将回转窑1的窑头1.3围在其中,回转窑1的窑头1.3外端设密封罩10.2,回转窑1的窑头1.3与密封罩10.2之间、密封罩10.2与窑头集料罩10.1之间均为密封连接;窑头集料罩10.1的底部通过过渡仓室连接冷却器10.5,过渡仓室内设双层箅子10.3;双层箅子10.3中上层箅子的网格尺寸大于下层箅子的网格尺寸;双层箅子10.3倾斜设置,对应双层箅子10.3低端的过渡仓室一侧设卸料闸10.4;冷却器10.5包括多个独立的冷却空间,每个冷却空间的底部分别设下料口;出料装置10.6包括多个振动给料机10.6.2及中心聚料斗10.6.1;中心聚料斗10.6.1对应冷却器10.5的中心位置设于冷却器10.5的下方,多个下料口通过对应设置的振动给料机10.6.2与中心聚料斗10.6.1相连,中心聚料斗10.6.1的底部设出料口;冷却器10.5的底部设冷却风入口连接冷却风管道。

35.如图6、图7所示,所述冷却器10.5为带外置风室的冷却器,包括上部仓体10.5.1、环梁、中心空气分配器10.5.3、分室空气分配器10.5.4、下部锥仓10.5.5及下料锥斗10.5.6;上部仓体10.5.1为直立筒仓,顶部开口为物料入口,底部支撑在环梁上;中心空气分配器10.5.3设于上部仓体10.5.1的中心,中心空气分配器10.5.3的外围设多个分室空气分配器10.5.4,中心空气分配器10.5.3高于分室空气分配器10.5.4设置;中心空气分配器

10.5.3设中心风锥及中心风环,分室空气分配器10.5.4设风锥及风环;上部仓体10.5.1的底部连接多个下料锥斗10.5.6,下料锥斗10.5.6与分室空气分配器10.5.4一一对应地设置,下料锥斗10.5.6的外围设下部锥仓10.5.5;下料锥斗10.5.6由多段锥斗组成,相邻2段锥斗之间设环形缝隙;下部锥仓10.5.5与下料锥斗10.5.6之间的空间分隔为多个送风室10.5.8,送风室10.5.8与分室空气分配器10.5.4相连通;冷却风管道通过中心送风管连接中心空气分配器10.5.3,通过多个风室送风管连接对应的送风室10.5.8。

36.所述中心空气分配器10.5.3设于上部仓体10.5.1的中部,由中心风锥及中心风环组成,中心风锥位于中心风环的上方;中心风锥由竖直风管及固设于竖直风管上方的中心风帽组成,中心风帽与竖直风管之间设环形出风口,竖直风管的底端连接中心送风管;中心风环由环形风管及固设于环形风管上方的环形风帽组成,环形风帽与环形风管之间设内侧环形出风口及外侧环形出风口;环形风管通过斜连通管与竖直风管相连;所述分室空气分配器10.5.4设于上部仓体10.5.1的下部,由风锥、上部风环、下部风环及底部锥筒组成;上部风环设于风锥的上方,下部风环设于风锥的下方;风锥设有环形出风口,上部风环、下部风环均设有内侧环形出风口及外侧环形出风口;上部风环与下部风环之间通过多个竖直连通管连接,风锥通过直管连接底部锥筒,直管与竖直连通管之间通过多个斜连接管相连;底部锥筒通过内部横向风道10.5.7与送风室10.5.8连通;所述下料锥斗10.5.6由顶部锥斗、中间锥斗及底部锥斗组成,顶部锥斗的底部插入中间锥斗的顶部一段距离,中间锥斗的底部插入底部锥斗的顶部一段距离;顶部锥斗与中间锥斗之间、中间锥斗与底部锥斗之间分别通过沿周向均匀设置的多个连接板相连。

37.本实用新型所述一种大型回转窑系统的工作方法如下:

38.1)原料通过分料料仓2.1被均分,并通过多个下料管2.3分别导入预热器本体内对应的各个分料仓内进行预热;

39.2)预热后的物料由推料装置分批推送至溜料车3内,由溜料车3转运至回转窑入口处;

40.3)倾斜安装的回转窑1设有两档支承,通过回转将物料从高端入口处送至低端出口处,到达出口处的物料即是完成煅烧的物料;

41.4)煅烧后的物料被送入物料冷却系统10,物料由上至下自然下料并经冷却器10.5冷却,冷却后的物料由物料冷却系统10底部的出料管出料,并通过出料系统12.2连续送出;

42.5)冷却空气从物料冷却系统10下部送入,由下至上穿越冷却器10.5内的料层,冷却物料后进入回转窑1内,再经由回转窑1的低端流向高端,然后进入预热器系统2内对物料进行预热,最后通过预热器除尘系统18.1排出。

43.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

44.【实施例】

45.如图1、图1a、图1b所示,本实施例中,一种大型回转窑系统用于煅烧活性石灰或轻烧白云石,以两档支承的大型回转窑为核心装备,还包含其他相关系统,如预热器系统2、物料冷却系统10、液压系统、冷却水系统、煤粉储运系统14、风冷系统、通风系统、除尘系统、燃烧系统13、输送系统、物料回收系统,还有温度、压力检测及控制系统20等。

46.两档支承的回转窑1主要包括:窑体1.1、窑头1.3、窑尾1.2及两档支承,如图2、图3

所示,两档支承分别为带重型挡轮4.2的支承装置一4及不带挡轮的支承装置二8。与支承装置一4配套安装的是推进轮带5,与支承装置二8配套安装的是轮带9。支承装置一4、支承装置二8中均包含重载托轮组4.1及顶丝装置4.4,回转窑1还包括轮带垫板4.5、双动力传动装置7及大齿圈6等。

47.大型回转窑系统的各组成设备随回转窑窑体1.1倾斜安装,即存在高低端。窑体1.1的两端分别为窑头端、窑尾端,其中低端为窑头端,高端为窑尾端。窑体1.1通过推进轮带5、轮带9分别支承在支承装置一4、支承装置二8上。推进轮带5及轮带9均通过对应的轮带垫板(4.5或8.3)松套在窑体外环相应位置上,并承托在对应的重载托轮组(4.1或8.1)上。带重型挡轮4.2的支承装置一4及推进轮带5设于窑体1.1的高端,支承装置二8及轮带9设于窑体1.1的低端。

48.双动力传动装置7及大齿圈6设于两档支承之间,靠近支承装置一4一侧。大齿圈6由双动力传动装置7驱动,带动窑体1.1回转。重型挡轮4.2为两档支承的大型回转窑专用,其与防上窜装置4.3分别设置在推进轮带5的底部两侧,即分别位于推进轮带5的低端及高端,用于控制推进轮带5沿回转窑1轴线方向的移动。重型挡轮4.2与推进轮带5的低端锥面滚动接触,并通过液压驱动推动推进轮带5,使推进轮带5沿重载托轮组4.1的托轮表面移动,并带动窑体1.1一起往复、微量地上窜及下移。防上窜装置4.3设置在推动轮带5的高端,位于推进轮带5上窜行程的终点,用于防止窑体1.1过行程上窜。正常工作时,防上窜装置4.3与推进轮带5的端面不接触,如果有接触则提示窑体1.1上窜至最高限位,需进行调整处理。

49.推进轮带5的侧面设有挡条,用于其沿回转窑1中心的轴向固定,即推进轮带5与回转窑1能够一起轴向移动,同时能够相对回转。当重型挡轮4.2在液压系统作用下,沿回转窑1轴向推动推进轮带5时,就能带动回转窑的窑体1.1一起沿轴向窜动。推进轮带5支承在重载托轮组4.1的托轮上,由于托轮宽度有限,因此回转窑1的轴向窜动量很小,一般为50mm左右,该窜动量主要用于防止推进轮带5总在托轮上的同一个地方回转而导致磨损严重。重型挡轮4.2配置有行程开关,能够触发报警器报警。一般情况下,回转窑在重力作用下只会下窜,基本上推进轮带5都抵在对应的重型挡轮4.2上,并随重型挡轮4.2一起动。但个别回转窑会沿轴线向高端窜动,如果窜动量大则推进轮带5就会脱离对应的托轮,所以需要设置防上窜装置4.3进行阻挡。

50.本实施例中,窑体1.1的长径比(长度与直径比值)为12~15。窑体1.1在两档支承的外端分别悬伸出一定长度形成悬臂配重,以平衡窑体各处应力。其中,窑头端(窑体低端)的悬臂长度比窑尾端(窑体高端)略短。

51.支承装置一4、支承装置二8的载荷分别由对应的重载托轮组4.1、8.1及顶丝装置4.4、8.2承担。窑体1.1通过推进轮带5及轮带9支承在对应的重载托轮组4.1、8.1上。每组重载托轮组不仅承受垂直向下的载荷,还承受窑体1.1横向向外的推力载荷。而顶丝装置4.4、8.2用于承担横向向外的推力载荷(此载荷达几百吨)。顶丝装置4.4、8.2与重载托轮组4.1、8.1均安装在支承装置一4或支承装置二8的底部支架上部。顶丝装置4.4、8.2能够顶住重载托轮组4.1、8.1,阻挡其横向外移。本实施例中,顶丝装置4.4由顶丝盒4.4.1、顶丝4.4.2、螺栓4.4.3及螺母4.4.4组成,顶丝装置8.2由顶丝盒4.4.1、顶丝8.2.2、螺栓8.2.3及螺母8.2.4组成,在底部支架的上部开设沟槽,将顶丝盒的下部嵌入槽内,顶丝盒远离窑体一端

的端板底部被沟槽边框抵住,靠近窑体一端的端板上开孔穿入顶丝,顶丝由设于端板两侧的2个螺母锁紧,顶丝头顶在重载托轮组件的轴承座外端面上。顶丝盒的底部通过螺栓与底部支架固定连接。重载托轮组承受的外推载荷,由顶丝传递至顶丝盒,再传至底部支架上,进而传递至混凝土基础上。

52.轮带垫板(4.5或8.3)中的浮动垫板(4.5.1或8.3.1)与窑体1.1间接固定。位于推进轮带5(或轮带9)与窑体1.1之间间隙处的浮动垫板(4.5或8.3)与窑体1.1不直接焊接,而是在浮动垫板(4.5或8.3)伸出推进轮带5(或轮带9)的四边外部设置挡块(4.5.2或8.3.2),浮动垫板与挡块的接触区域焊接,挡块再与窑体焊接,从而使浮动垫板与窑体间接固定。采用这种结构能够防止推进轮带(或轮带)下的窑体因焊接而产生变形或内应力。

53.以轮带9的安装为例,轮带9通过浮动垫板8.3.1套在窑体1.1的外部,另外还设有挡块8.3.2、端部挡板、轮带侧挡条、侧挡条挡块及调节装置(包括调节块及调节螺栓)。轮带9与窑体1.1之间的间隙处均布设有多块浮动垫板8.3.1。当窑体1.1回转时,轮带9在摩擦力作用下随浮动垫板8.3.1一起在托轮上回转,将整个窑体1.1载荷传至托轮上。浮动垫板8.3.1贴合在窑体1.1外表面,与窑体1.1之间不焊接,因而称为浮动垫板。因与窑体1.1未直接焊接,因而可随窑体1.1热膨胀自然延展,不仅窑体1.1的焊接应力显著降低,热膨胀产生的热应力也明显降低。但浮动垫板8.3.1也需要进行固定,具体是通过设置在其四周的、与窑体直接焊接的挡块8.3.2、端部挡板,间接固定安装在窑体1.1外表面。轮带9套在浮动垫板8.3.1上后,通过设置在两侧的轮带侧挡条进行轴向定位。轮带侧挡条也通过侧挡条挡块间接固定在浮动垫板8.3.1上。轮带9在两侧的轮带侧挡条之间可进行微量的轴向窜动。浮动垫板8.3.1及轮带侧挡条均采用交替错位布置方式,确保应力充分释放,减少卡阻及磨损。

54.预热器系统2上部的分料料仓2.1设置在回转窑进料口的上方,原料经分料料仓2.1后被均分并导入多个下料管2.3内;下料管2.3与预热器本体的各个分料仓相连,物料通过下料管2.3进入预热器本体内的各分料仓内进行预热,预热后的物料被推料装置分批推送至下方的溜料车3内;溜料车3设置在预热器系统2与回转窑入口之间,用于转运预热器本体内的物料至回转窑入口处;倾斜安装的回转窑1通过回转,将物料从高端的入口处送至低端的出口处,到达出口处的物料即是完成煅烧的物料。完成煅烧后的高温物料被送入物料冷却系统10中,由上至下自然下料并经冷却器10.5冷却,冷却后的物料由物料冷却系统10底部的出料管出料,并通过出料系统12.2被连续送出。

55.本实施例中,预热器系统2包括分料料仓2.1、预热器本体、推料系统、环形走台及支承系统;所述预热器本体由上部环仓及下部锥仓组成;分料料仓2.1设于上部环仓的顶部;上部环仓为中空的环形结构,上部环仓的内部由隔断均匀分隔成多个分料仓;预热器本体的内壁设保温隔热层;推料系统由多组推料装置组成,各组推料装置与各分料仓一一对应地设置在下部锥仓的顶部;预热器本体的下部外侧设环形走台;支承系统是沿预热器本体高向设置且由多层钢结构支承组成的立体空间支承系统。

56.所述推料装置由液压缸、耐热推料车、导向滑车及辊轮组成;液压缸设于预热器本体的外侧,液压缸的轴线与上部推料锥的底面平行;液压缸的推杆通过导向滑车连接耐热推料车,耐热推料车设于预热器本体内的推料空间内,推料空间与上部推料锥的内部空间连通;液压缸的推杆带动耐热推料车向预热器本体内侧移动时,耐热推料车的底部通过辊

轮与上部推料锥的底面滚动接触。

57.预热器系统2设置多层下料锥,采用外部驱动结合自流下料的方式进行下料。位于推料锥面2.4处的物料,被推料装置驱动着沿锥面下移,并驱使位于其上、下方的物料自流流动,形成物料连续下料体系。首先,物料在预热器本体内设置的推料锥面2.4上,由推料装置驱动,被推送至下部锥斗中的溜料锥面2.5上,沿锥面自动落入溜料车3内,再经溜料车3内的溜料斜面2.6,滑落至回转窑入口处;其次,当推料锥面2.4上的物料被向下推送后,上端分料料仓2.1内设置的倒锥仓内的物料,沿分料锥面2.2自动向下填补空缺。上述环节完成后,即实现一次窑前的下料过程。

58.如图4、图5所示,本实施例中,物料冷却系统10包括窑头集料罩10.1、密封罩10.2、双层箅子10.3、卸料闸10.4、冷却器10.5及出料装置10.6;窑头集料罩10.1设于回转窑1的出料端,将回转窑的窑头1.3围在其中,回转窑的窑头1.3外端设密封罩10.2,回转窑的窑头1.3与密封罩10.2之间、密封罩10.2与窑头集料罩10.1之间均为密封连接;窑头集料罩10.1的底部通过过渡仓室连接冷却器10.5,过渡仓室内设双层箅子10.3;双层箅子10.3中上层箅子的网格尺寸大于下层箅子的网格尺寸;双层箅子10.3倾斜设置,对应双层箅子10.3低端的过渡仓室一侧设卸料闸10.4;冷却器10.5包括多个独立的冷却空间,每个冷却空间的底部分别设下料口;所述出料装置10.6包括多个振动给料机10.6.2及中心聚料斗10.6.1;中心聚料斗10.6.1对应冷却器10.5的中心位置设于冷却器10.5的下方,多个下料口通过对应设置的振动给料机10.6.2与中心聚料斗10.6.1相连,中心聚料斗10.6.1的底部设出料口连接出料系统12.2;冷却器10.5的底部设冷却风入口连接冷却空气系统11.1。

59.所述双层箅子10.3包括上层箅子组件及下层箅子组件,上层箅子组件由上层箅子、高端支架、低端支架及中部支架组成;下层箅子组件由下层箅子、支撑梁及支撑梁冷却风管组成;上层箅子的高端通过高端支架与过渡仓室的对应侧仓壁相连,上层箅子的低端通过低端支架与过渡仓室的对应侧仓壁相连;下层箅子由支撑梁支撑,支撑梁的两端分别与过渡仓室的对应端仓壁连接;上层箅子的中部通过中部支架与支撑梁相连;支撑梁冷却风管的一端连接设于过渡仓室外部的冷却风机,另一端延伸至支撑梁处并开设多个出风口。

60.所述卸料闸10.4由封闭式闸体、卸料闸门10.4.1、电液推杆10.4.2、配重块10.4.3及吊架组成;封闭式闸体与双层箅子10.3平行设置,通过吊架悬吊于过渡仓室的外侧;卸料闸门10.4.1设于封闭式闸体内,卸料闸门10.4.1上设有配重块10.4.3,在配重块10.4.3的作用下卸料闸门10.4.1处于关闭状态;卸料闸门10.4.1与封闭式闸体之间还设有电液推杆10.4.2,卸料闸门10.4.1上设压力传感器,压力传感器与电液推杆10.4.2联锁控制,当压力传感器的监测值大于设定的卸料压力值时,通过电液推杆10.4.2克服配重块10.4.3的载荷使卸料闸门10.4.1打开。

61.如图6、图7所示,冷却器10.5包括上部仓体10.5.1、环梁、中心空气分配器10.5.3.、分室空气分配器10.5.4、下部锥仓10.5.5及下料锥斗10.5.6;所述上部仓体10.5.1为直立筒仓,仓壁设耐火材料隔热层10.5.2,顶部开口为物料入口,底部支撑在环梁上;中心空气分配器10.5.3设于上部仓体10.5.1的中心,中心空气分配器10.5.3的外围设多个分室空气分配器10.5.4,中心空气分配器10.5.3高于分室空气分配器10.5.4设置;中心空气分配器10.5.3设中心风锥及中心风环,分室空气分配器10.5.4设风锥及风环;上部

仓体10.5.1的底部连接多个下料锥斗10.5.6,下料锥斗10.5.6与分室空气分配器10.5.4一一对应地设置,下料锥斗10.5.6的外围设下部锥仓10.5.5;下料锥斗10.5.6由多段锥斗组成,相邻2段锥斗之间设环形缝隙;下部锥仓10.5.5与下料锥斗10.5.6之间的空间分隔为多个送风室10.5.8,送风室10.5.8与分室空气分配器10.5.4相连通;冷却空气系统11.1中的冷却风管道通过中心送风管连接中心空气分配器10.5.3,通过多个风室送风管连接对应的送风室10.5.8。

62.所述中心空气分配器10.5.3设于上部仓体10.5.1的中部,由中心风锥及中心风环组成,中心风锥位于中心风环的上方;中心风锥由竖直风管及固设于竖直风管上方的中心风帽组成,中心风帽与竖直风管之间设环形出风口,竖直风管的底端连接中心送风管;中心风环由环形风管及固设于环形风管上方的环形风帽组成,环形风帽与环形风管之间设内侧环形出风口及外侧环形出风口;环形风管通过斜连通管与竖直风管相连。

63.所述分室空气分配器10.5.4设于上部仓体10.5.1的下部,由风锥、上部风环、下部风环及底部锥筒组成;上部风环设于风锥的上方,下部风环设于风锥的下方;风锥设有环形出风口,上部风环、下部风环均设有内侧环形出风口及外侧环形出风口;上部风环与下部风环之间通过多个竖直连通管连接,风锥通过直管连接底部锥筒,直管与竖直连通管之间通过多个斜连接管相连;底部锥筒通过内部横向风道10.5.7与送风室10.5.8连通。

64.所述下料锥斗10.5.6由顶部锥斗、中间锥斗及底部锥斗组成,顶部锥斗的底部插入中间锥斗的顶部一段距离,中间锥斗的底部插入底部锥斗的顶部一段距离;顶部锥斗与中间锥斗之间、中间锥斗与底部锥斗之间分别通过沿周向均匀设置的多个连接板相连;底部锥斗的底部设出料管。

65.本实施例中,上部仓体10.5.1为方形仓体,分室空气分配器10.5.3为4个设于上部仓体10.5.1的四角,下料锥斗10.5.6为4个对应设置;下部锥仓10.5.5为方形锥仓,下部锥仓10.5.5内设十字隔板及对角隔板,将下部锥仓10.5.5与下料锥斗10.5.6之间的空间分隔为8个分隔送风室。

66.冷却空气从冷却器10.5的下部送入,由下至上穿越冷却器10.5中的料层并冷却物料,然后进入回转窑1内,再经由回转窑1的低端流向高端,然后进入预热器本体内对物料进行预热,最后由预热器除尘系统18.1排出。

67.液压系统通过液压动力驱动对应设备,并集中安置、统一管理。本实施例中,液压系统包括重型挡轮液压系统15.1及预热器系统液压系统15.2。

68.冷却水系统用于对大型回转窑系统中多处设备连续定量地输送冷却水,保证设备的正常运行,本实施例中,冷却水系统主要包括重载托轮冷却水系统16.1及液压系统中的液压站冷却水系统16.2。

69.本实施例中,大型回转窑系统采用煤粉作为燃料,因此设置煤粉储运系统14贮存并输送煤粉,其中煤粉仓作为储存及输送煤粉的主要设备。

70.风冷系统用于持续送入空气,冷却大型回转窑系统中易升温的部位。本实施例中,风冷系统包括窑头冷却风机17.1及窑尾冷却风机17.2。

71.通风系统用于向冷却器内鼓风,提供物料冷却用的冷却空气,以及向燃烧系统13提供燃烧用的助燃空气。本实施例中,通风系统包括冷却空气系统11.1及燃烧空气系统11.2。

72.本实施例中,除尘系统包括预热器除尘系统18.1及物料冷却系统出口处的冷却器除尘系统18.2。燃烧系统13包括烧嘴及烧嘴调节装置。输送系统用于将原料送入分料料仓,并将煅烧后从物料冷却系统排出的物料运转至成品仓内,即包括送料系统12.1及出料系统12.2。物料回收系统用于将回转窑1的活动部件所带出的物料进行集中处理,或重新送回至设备内部,包括预热器物料回收系统19.1及冷却器物料回收系统19.2。

73.温度、压力检测及控制系统20是大型回转窑系统实现自动控制的关键元素,本实施例中,在大型回转窑系统的各重要部位均设置温度、压力等检测元件;除分料料仓外,参与物料煅烧的设备,包括回转窑窑体、预热器本体、溜料车、冷却器的上部仓体等设备,内壁均砌筑耐火材料。

74.本实施例中,双动力传动装置7由驱动电机与柴油发动机并联设置组成,可视情况采用电机或柴油发动机驱动回转窑,两者的速度不同,柴油发动机驱动回转窑回转的速度较低。

75.大型回转窑系统中,各设备之间的内部密封通过料封实现。预热器系统2中的下料管2.3、物料冷却系统10的出料管既是物料通道,也是分料管,同时又是密封管。下料管既作为分料管将物料均匀分配至预热器系统的各分料仓内,又作为密封管将高温的预热器系统仓体与常温的分料料仓通过料封的方式进行密封;同样道理,物料冷却系统的出料管,不仅将物料冷却系统上部仓体内的物料均匀分配至各下料锥斗内进行充分冷却,还作为密封管,通过料封将高温的上部仓体与外部进行密封。

76.本实用新型所述大型回转窑系统的组成及具体结构涉及一部分现有技术,如公开号为cn101408373a的中国专利申请公开的“新型回转窑支承装置”、公开号为cn109186252a的中国专利申请公开的“一种新型箱式液压挡轮装置”、公开号为cn114234624a的中国专利申请公开的“一种带多层钢结构支承的预热器系统”、公开号为cn114368556a的中国专利申请公开的“一种大型回转窑用称量式煤粉仓”、公开号为cn109210529a的中国专利申请公开的“一种多向可调式烧嘴调节机”、公开号为cn110425868a的中国专利申请公开的“一种回转窑二次风供风装置”、公开号为cn109026864a的中国专利申请公开的“一种新型挡轮控制用液压装置”等;还涉及同日申请的其它几个专利,如“一种低应力回转窑轮带装置及安装方法”、“一种大型回转窑的物料冷却系统”及“一种带外置风室的回转窑冷却器”;本实施例没有特别加以说明的装置或结构,均采用现有常规技术或上述引用文献公开的技术方案。

77.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1