一种超低氮排放燃气热风炉的制作方法

1.本实用新型属于工业窑炉技术领域,涉及各类燃气燃烧、产生高温烟气或热风的窑炉,其主要用途是为化工/冶金/建材行业的各类干燥设备和各行业烟气排放前处理系统提供热源。本实用新型特别涉及一种超低氮排放燃气热风炉。

背景技术:

2.nox是造成城市污染的主要污染物,根据现行的《锅炉大气污染物排放标准》bg13271-2014,国家对锅炉氧化氮的排放要求严格控制。目前,我国已有不少省份或地区出台了比国标更严的地方排放标准,如北京要求新建锅炉氧化氮的排放不超过30mg/m3,而在美国南加州地区甚至对功率小于6mw的锅炉执行氧化氮排放小于18mg/m3的标准。因此,发展超低氮燃烧技术既是环保的要求,也是时代迫切的需要。

3.现有的燃气热风炉,一般通过空气分级/燃料分级/烟气再循环/旋流撞击预混或上述技术复合的方法来实现低氮燃烧。这些技术手段主要解决的是燃烧过程中泽尔道维奇机理产生的热力型氧化氮(是指空气中的n2在高温下氧化生成),通过控制燃烧火焰的温度而抑制热力氮的生成,比如公布号为cn110513887a公开一种超低氮排放燃气热风炉。还有一种新型的扩散燃烧技术:直接将20%~50%的天然气引入火焰中心,通过这些天然气在裂解为碳黑的过程中吸收大量热量,从而降低燃烧火焰温度,以实现低氮排放。然而,上述现有技术手段无法解决燃烧过程中产生的快速型氧化氮(由空气中的n2与燃料中的碳氢离子团反应产生)以及含氮燃气形成的燃料氮(由燃料中的氮化物热分解后氧化产生),那么,超低氮燃烧技术的发展受到限制,也就无法实现严格标准的超低氮排放。对于含氮燃气,燃烧时甚至无法达到排放标准,而需要通过炉内喷氨或对排放烟气进行脱硝处理。

技术实现要素:

4.因此,本实用新型的目的在于提出一种超低氮排放燃气热风炉,以解决现有燃气热风炉只能解决热力型氧化氮而无法解决快速型氧化氮和燃料型氧化氮的技术问题,实现超低氮排放。

5.本实用新型为实现上述技术目的所采用的技术方案如下:

6.一种超低氮排放燃气热风炉,包括炉体和燃烧器,所述炉体包括间隔设置的内衬和外壳,所述内衬和外壳之间的空腔中形成有用于循环尾气流动的第一壳程,所述燃烧器设置在位于所述第一壳程一侧的炉体上,且位于所述第一壳程一侧的炉体外壳上开设有用于循环尾气流出的出气口,所述出气口通过管道连接有混风器,所述混风器的另一进气口通入助燃空气和所述混风器的出气口通过助燃鼓风机与所述燃烧器的进气口连通,所述循环尾气进入至所述混风器中与助燃空气混合后形成低空气过剩系数的混合气体进入燃烧器中并喷射在炉体内,在所述炉体的内衬内部形成富燃的高温强还原区,使得在燃烧过程中产生的快速型氧化氮和热力型氧化氮、以及含氮燃气产生的燃料氮被还原成氮气。

7.进一步地,位于所述第一壳程一侧的炉体外壳上开设有循环尾气进气口,所述循

环尾气进气口通过管道与热风炉的尾气排放口或烘干设备的烟气排放口相连通,所述循环尾气为含有二氧化碳、水蒸汽水蒸气、氮气和少量氧气的惰性气体。

8.进一步地,所述炉体的内衬和外壳之间的空腔中还形成有第二壳程,所述第二壳程与第一壳程通过设置在空腔中的隔板分隔开,位于所述第二壳程一侧的炉体外壳上设有燃烬空气进气口,该燃烬空气进气口通过管道连接有燃烬风鼓风机,位于所述第二壳程一侧的炉体内衬上设有快速布风器,燃烬空气通过燃烬空气进气口进入到第二壳程中升温后由快速布风器进入至炉体内,在所述炉体内衬的内部形成燃烬区,用于将所述高温强还原区未燃烬的燃气在所述燃烬区燃烬。

9.进一步地,所述快速布风器包括布风器箱体和出风板,所述布风器箱体中设有若干个旋流叶片,所述旋流叶片的旋向与喷射至所述高温强还原区的气流方向相反,所述出风板上开设有多个喷射风眼。

10.进一步地,所述燃烧器为fgr低氮燃气燃烧器,所述fgr低氮燃气燃烧器在炉体侧切向布置,使得燃气与助燃空气及循环尾气形成的火焰从fgr低氮燃气燃烧器喷出后切向进入炉体内,在所述高温强还原区形成旋流,强化了烟气的湍流度,延长了烟气在此区域停留的时间,有利于氧化氮的还原。

11.进一步地,所述炉体位于所述第一壳程的一侧设有泄爆阀。

12.进一步地,所述混风器与所述燃烧器连通的管道上设有助燃鼓风机。

13.进一步地,所述循环尾气流出的出气口、所述混风器通入助燃空气的进气口以及燃烬空气进气口处均设有阀门和流量计。

14.进一步地,所述炉体为圆筒形双层壳结构,所述炉体的内衬由耐火材料制成。

15.与现有技术相比,本实用新型提供的一种超低氮排放燃气热风炉具有以下几点有益效果:

16.1、本实用新型的热风炉通过将循环尾气通入到混风器中,采用循环尾气来代替热风炉燃烧需要的部分助燃空气,并通过控制助燃空气量使得循环尾气与助燃空气混合后形成较低空气过剩系数的混合空气,该混合空气通过燃烧器喷射至炉内,在炉内形成富燃的高温强还原区,在此区域内,燃烧过程中产生的快速型氧化氮和热力型氧化氮、以及含氮燃气(各类含氮燃气的氮含量在2%~3%)产生的燃料氮被还原成氮气,解决了现有技术中无法处理快速型氧化氮和燃料型氧化氮的问题,大大减少了氧化氮的排放,使热风炉的氧化氮排放量符合不超过30mg/m3的标准,甚至更低;

17.2、同时,本实用新型的热风炉将循环尾气通入第二壳程内时可以吸收炉体的热量用以蒸发其中的冷凝水,降低了燃烧温度,能够抑制热力氮的生成;并且通入一定量的循环尾气也有利于减少炉内高温强还原区的氧含量,建立强还原气氛;

18.3、本实用新型的热风炉将循环尾气通入第二壳程时能够吸收炉体的热量,该热量正好用于蒸发循环尾气中的冷凝水,解决了尾气循环过程中的冷凝水问题,特别是针对干燥后含有大量水蒸汽水蒸气和冷凝水的尾气效果更加显著;

19.4、本实用新型的热风炉,由于循环尾气本身也带有一定热量,因此,对于热风炉整体来说利用了循环尾气的余热,具有节能减排的优势。

附图说明

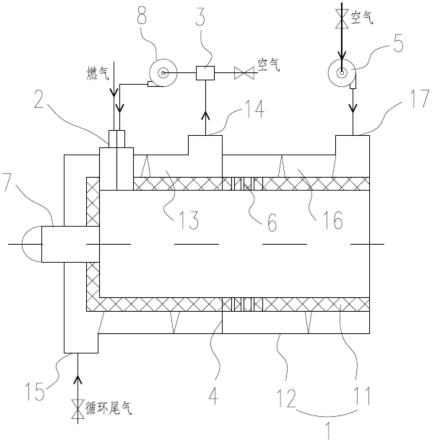

20.图1是本实用新型一种超低氮排放燃气热风炉的整体结构示意图。

21.图中所示:

22.1-炉体,11-内衬,12-外壳,13-第一壳程,14-出气口,15-循环尾气进气口,16-第二壳程,17-燃烬空气进气口,2-燃烧器,3-混风器,4-隔板,5-燃烬风鼓风机,6-快速布风器,7-泄爆阀,8-助燃鼓风机。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.本实用新型针对现有燃气热风炉只能解决热力型氧化氮而无法解决快速型氧化氮和燃料型氧化氮的技术问题,提出一种超低氮排放燃气热风炉,该燃气热风炉从燃烧器到炉内各区段的燃烧全过程作为整体进行低氮燃烧设计,通过对空气的深度分级,在炉内建立高温强还原区(主燃区)对快速型氧化氮和燃料型氧化氮进行氮气还原,并建立燃烬区对主燃区未燃烧完成的燃料进行燃烬。

25.请参阅图1所示,本实用新型涉及的一种超低氮排放燃气热风炉包括炉体1和燃烧器2,所述炉体1为圆筒形双层壳结构,所述炉体1包括间隔设置的内衬11和外壳12,内衬11由耐火材料制成,所述内衬11和外壳12之间的空腔中形成有用于循环尾气流动的第一壳程13,所述燃烧器2设置在位于所述第一壳程13一侧的炉体1上,且位于所述第一壳程13一侧的炉体1的外壳12上开设有用于循环尾气流出的出气口14,所述出气口14通过管道连接有混风器3,所述混风器3的另一进气口通入助燃空气和所述混风器3的出气口通过管道与所述燃烧器2的进气口连通,如此设置,第一壳程13中的循环尾气通过出气口14进入到混风器3中,代替热风炉燃烧需要的部分助燃空气与助燃空气混合后形成较低空气过剩系数的混合气体进入燃烧器2中并喷射在炉体1内,在炉体1的内衬11的内部形成了富燃的高温强还原区,使得在燃烧过程中产生的快速型氧化氮和热力型氧化氮、以及含氮燃气产生的燃料氮被还原成氮气,达到减少氧化氮排放的目的。

26.上述技术方案中,在循环尾气流出的出气口14和混风器3通入助燃空气的进气口处均设有阀门和流量计,分别用于控制调节循环尾气和助燃空气的量,以将混合空气的空气过剩系数降低至合适值,有利于在内衬11的内部形成富燃的高温强还原区,从而有利于氧化氮的还原。

27.同时,在燃烧过程中的氧化氮生成不再快速,no被还原,阻止了氧化氮的形成,其主要化学反应如下:n+no

→

n2+o,

28.nh+no

→

n2+oh nh+no

→

n2o+h,

29.n2o+h

→

n2+oh n2o(+m)

ꢀ→

n2+o(+m)。

30.另外,上述技术方案将循环尾气通入第一壳程13中会吸收炉体1的热量用于蒸发循环尾气中的冷凝水,循环尾气降低了燃烧器的燃烧温度,抑制了热力型氧化氮的生成量,解决了整个热风炉系统循环尾气中的冷凝水问题,同时,也利用了尾气的余热,具有节能减排的优势。

31.在具体实施时,位于所述第一壳程13一侧的炉体1的外壳12上开设有循环尾气进气口15,所述循环尾气进气口15通过管道与热风炉的尾气排放口或烘干设备的烟气排放口相连通,也就是说循环尾气的来源是热风炉系统排放出来的尾气或系统内烘干设备的烟气,该循环尾气为含有二氧化碳、水蒸汽水蒸气、氮气和少量氧气的惰性气体,使用该惰性气体代替一部分热风炉燃烧所需要的助燃空气,达到了对进入燃烧器2的助燃空气的深度分级,在炉体1内形成强还原气氛,实现对氧化氮的还原,从而实现降低氧化氮排放的目的。

32.具体的,在高温强还原区存在未燃烬的燃气,为了将高温强还原区未燃烬的燃气燃烬,我们在炉体1的内部设置燃烬区,该燃烬区与高温强还原区之间是无形存在于炉体1的内部的。进一步地,所述炉体1的内衬11和外壳12之间的空腔中还形成有第二壳程16,所述第二壳程16与第一壳程13通过设置在空腔中的隔板4分隔开,位于所述第二壳程16一侧的炉体1的外壳12上设有燃烬空气进气口17,该燃烬空气进气口17通过管道连接有燃烬风鼓风机5,位于所述第二壳程16一侧的炉体1的内衬11上设有快速布风器6,燃烬空气通过燃烬空气进气口17进入到第二壳程16中升温后由快速布风器6进入至炉体1内,在所述炉体1的内衬11的内部就形成了燃烬区,在高温强还原区未燃烬的燃气随同已燃烬产生的烟气一起进入该燃烬区,通过快速布风器6配入的燃烬风将未燃烬的燃气燃烬,氧化氮的转化率随着燃烬风比率的变化而变化,在燃烬风比率值为35%时,氧化氮的转化率达到极小值。

33.具体的,为了配合本实用新型所述高温强还原区的功能,本实用新型的快速布风器6包括布风器箱体和出风板,所述布风器箱体中设有若干个旋流叶片,所述旋流叶片的旋向需与喷射至所述高温强还原区的气流方向相反,所述出风板上开设有多个喷射风眼,如此,从喷射风眼中喷出的燃烬风与喷射在高温强还原区的混合空气形成相反方向的气流,有利于高温强还原区(主燃区)和燃烬区的形成。

34.具体的,所述燃烧器2为fgr(烟气或废气再循环)低氮燃气燃烧器,所述fgr低氮燃气燃烧器在炉体1侧切向布置,使得燃气与助燃空气及循环尾气形成的火焰从fgr低氮燃气燃烧器喷出后切向进入炉体1内,也就是说切向进入高温强还原区,烟气在此区域形成强烈的旋流,强化了烟气的湍流度,延长了烟气在此区域的停留时间,有利于氧化氮的还原。

35.另外,所述炉体1位于所述第一壳程13的一侧设有泄爆阀7;所述混风器3与所述燃烧器2连通的管道上设有助燃鼓风机8;所述燃烬空气进气口17处设有阀门和流量计,用于控制燃烬风进入燃烬区的量。

36.本实用新型提供的一种超低氮排放燃气热风炉的工作原理为:

37.循环尾气(废气)通过循环尾气进气口15进入炉体1的第一壳程13中,在第一壳程13内受热升温,蒸发冷凝水后通过出气口14出第一壳程13进入混风器3中与助燃空气混合,由于循环尾气为惰性气体,则其在与助燃空气混合后形成了低空气过剩系数的混合空气,该混合空气通过助燃鼓风机8送入燃烧器2中;fgr低氮燃气燃烧器对送入的混合气体及燃气进行重新布置分割后,切向进入炉体1内的高温强还原区(主燃区)进行燃烧和氧化氮的还原反应,此时主燃区的温度是1000~1200℃,燃烧的当量比大于1.2,在主燃区燃烧的低氮烟气和部分未燃烬的燃气进入燃烬区,燃烬风通过燃烬风鼓风机5送入至第二壳程16中加热升温,之后经过快速布风器6分配进入炉体1内的燃烬区,在燃烬区,燃烬风与主燃区未燃烬的燃气反应,完全燃烬燃气。同时,根据热风炉出口温度要求(不同应用场景下出口温度不同),通过调整燃烬风的风量,达到合适的出口温度,在保证热风炉各项性能的情况下,

实现超低氧化氮的排放。例如:一台与矿渣粉磨系统配套的燃气热风炉(xrqs-c-12型),其供热能1.2*107kcal/h,燃用天然气与焦炉气,配套双燃料低氮燃烧器。该炉采用烘干尾气循环,循环尾气量占助燃空气量的20%,在高温强还原区采用合适的低过剩空气系数值,主燃区温度1000℃,炉体1内压力-100pa,燃烬区800℃,燃烬风率30%时,实测热风炉出口氧化氮排放浓度22mg/m3,达到了目前国内对氮氧化物最高要求的排放标准(30mg/m3)。

38.综上,本实用新型提供的一种超低氮排放燃气热风炉,是将循环尾气代替部分助燃空气经过燃烧器配入炉内,通过对空气的深度分级在炉内建立高温强还原区(主燃区)和燃烬区,通过循环尾气配入到燃烧器降低燃烧温度,抑制了热力型氧化氮的生成量;同时在主燃区的高温强还原气氛下,燃烧过程中产生的快速型氧化氮和燃料氮被还原成氮气,且氧化氮的形成被阻止。主燃区未燃烬的燃气随同已燃烬产生的烟气,一起进入燃烬区。在燃烬区,通过快速布风器配入的燃烬风将未燃烬的燃气燃烬。本实用新型解决了含氮燃气产生的燃料氮和燃烧过程中产生的快速氮排放的问题,同时也降低了热力氮的生成量,实现氧化氮的超低排放。对于天然气及各类含氮燃气(氮含量2~3%)在燃烧过程中产生的氧化氮不超过30mg/m3,甚至更低。

39.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1