一种内置风机的换热器用连接壳体的制作方法

:

1.本实用新型涉及换热器技术领域,更具体的说涉及一种内置风机的换热器用连接壳体。

背景技术:

2.现在的换热器一般包括换热芯体和壳体,换热芯体一般通过螺栓固定连接在壳体中,在壳体对着换热芯体的中部成型通风孔,然后,其在壳体上固定风机,风机的叶轮处于通风孔中,通过风机吹风或吸风,从而提高换热芯体处的空气流动,提高换热效果,其壳体与换热芯体采用螺栓固定,其装卸麻烦,效果差,同时,其壳体一般是多个钣金板体焊接或折弯固定,其制造麻烦,成本高。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足,提供一种内置风机的换热器用连接壳体,它采用一次成型,制造成本低,效果好,同时,其防护罩体部上的下方的左右两侧的连接加强筋的外端与对应的斜向加强筋板的上端成型在一起,从而大大增加防护罩体部的支撑效果,使得其上安装电机后,还能保证其支撑力,而且其采用侧卡置板的第一卡置槽和上卡置板的下卡槽将换热芯体的换热管的u形管部的其中一端的横向部卡置固定,无需采用螺栓固定,其装卸方便。

4.本实用新型解决所述技术问题的方案是:

5.一种内置风机的换热器用连接壳体,包括壳体主体,所述壳体主体包括竖直主板体,竖直主板体的中部成型有主通风通孔;

6.所述主通风通孔的侧壁处的竖直主板体的后壁面上成型有环形套筒部,环形套筒部的后壁面上成型有防护罩体部,防护罩体部的中部成型有主中心通孔,主中心通孔的四个角为处均成型有电机连接块,电机连接块上成型有第一连接通孔;

7.所述竖直主板体的顶部成型有向前水平延伸的上水平板部,竖直主板体的左右两侧成型有向前延伸的侧板体部,侧板体部的下部前壁面上成型有向前延伸的侧卡置板,侧卡置板的底面成型有第一卡置槽;

8.所述上水平板部的前部左右两侧的底面均成型有上卡置板,上卡置板的底面成型有多个下卡槽。

9.所述侧板体部的顶面与上水平板部的底面成型在一起,侧板体部的前壁面处于上水平板部的底面中部下方;

10.所述防护罩体部包括多个相互套设的同心圆环体,多个连接加强筋成型在所有同心圆环体上,所有连接加强筋以同心圆环体的中心轴线为中心均布在所有同心圆环体上,连接加强筋的外端成型有向前延伸的折弯部,折弯部成型在环形套筒部上;

11.最中部的同心圆环体的内侧壁处成型有四个连接梁,四个连接梁呈矩形,其中部为主中心通孔。

12.所述第一卡置槽和下卡槽的结构相同,为侧卡置板的底面中部或上卡置板的底面成型有梯形通槽,侧卡置板的中部或上卡置板的中部成型有圆形通孔,梯形通槽的顶部与圆形通孔的底部相通,梯形通槽的顶部长度小于圆形通孔的直径。

13.部分所述的连接加强筋的内端处于主中心通孔处并成型有电机连接块。

14.所述竖直主板体的底面成型有水平延伸连接板部,两个侧板体部的底面成型在水平延伸连接板部的顶面上;

15.所述水平延伸连接板部的左右两端处于两个侧板体部的外侧处,水平延伸连接板部的左右两端处成型有多个连接通孔。

16.所述水平延伸连接板部的左右两端的后壁面成型有向后延伸的后延伸部,后延伸部处于竖直主板体的后方,后延伸部的顶面成型有向上并向主通风通孔延伸的斜向加强筋板,斜向加强筋板的前壁面成型在竖直主板体的后壁面上;

17.所述防护罩体部的下方的左右两侧的连接加强筋的外端与对应的斜向加强筋板的上端成型在一起。

18.所述防护罩体部的下方的左右两侧的连接加强筋周围处的对应的两个同心圆环体之间成型有卡扣块,卡扣块的后壁面成型有卡槽。

19.所述竖直主板体的前壁面的主通风通孔的周围处成型有弧形加强筋凸条。

20.所述壳体主体为一次成型塑料件。

21.本实用新型的突出效果是:

22.与现有技术相比,它采用一次成型,制造成本低,效果好,同时,其防护罩体部上的下方的左右两侧的连接加强筋的外端与对应的斜向加强筋板的上端成型在一起,从而大大增加防护罩体部的支撑效果,使得其上安装电机后,还能保证其支撑力,而且其采用侧卡置板的第一卡置槽和上卡置板的下卡槽将换热芯体的换热管的u形管部的其中一端的横向部卡置固定,无需采用螺栓固定,其装卸方便。

附图说明:

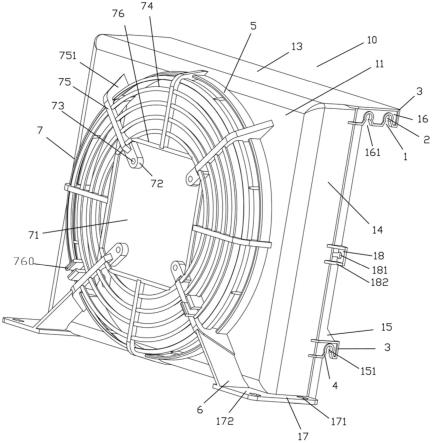

23.图1是本实用新型的局部结构示意图;

24.图2是图1换角度局部结构示意图;

25.图3是本实用新型安装上换热芯体以及对着通风机的局部结构示意图。

具体实施方式:

26.实施例,见如图1至图3所示,一种内置风机的换热器用连接壳体,包括壳体主体10,所述壳体主体10包括竖直主板体11,竖直主板体11的中部成型有主通风通孔12;

27.所述主通风通孔12的侧壁处的竖直主板体11的后壁面上成型有环形套筒部5,环形套筒部5的后壁面上成型有防护罩体部7,防护罩体部7的中部成型有主中心通孔71,主中心通孔71的四个角为处均成型有电机连接块72,电机连接块72上成型有第一连接通孔73;

28.所述竖直主板体11的顶部成型有向前水平延伸的上水平板部 13,竖直主板体11的左右两侧成型有向前延伸的侧板体部14,侧板体部14的下部前壁面上成型有向前延伸的侧卡置板15,侧卡置板15 的底面成型有第一卡置槽151;

29.所述上水平板部13的前部左右两侧的底面均成型有上卡置板 16,上卡置板16的

底面成型有多个下卡槽161。本实施例中为每个上卡置板16的底面成型有两个下卡槽161。

30.进一步的说,所述侧板体部14的顶面与上水平板部13的底面成型在一起,侧板体部14的前壁面处于上水平板部13的底面中部下方;

31.所述防护罩体部7包括多个相互套设的同心圆环体74,多个连接加强筋75成型在所有同心圆环体74上,所有连接加强筋75以同心圆环体74的中心轴线为中心均布在所有同心圆环体74上,连接加强筋75的外端成型有向前延伸的折弯部751,折弯部751成型在环形套筒部5和竖直主板体11的后壁面上;

32.最中部的同心圆环体74的内侧壁处成型有四个连接梁76,四个连接梁76呈矩形,其中部为主中心通孔71。

33.进一步的说,所述第一卡置槽151和下卡槽161的结构相同,为侧卡置板15的底面中部或上卡置板16的底面成型有梯形通槽1,侧卡置板15的中部或上卡置板16的中部成型有圆形通孔2,梯形通槽 1的顶部与圆形通孔2的底部相通,梯形通槽1的顶部长度小于圆形通孔2的直径。梯形通槽1为等腰梯形通槽,其顶部的宽度小于下部的宽度。

34.进一步的说,部分所述的连接加强筋75的内端处于主中心通孔 71处并成型有电机连接块72。

35.进一步的说,所述竖直主板体11的底面成型有水平延伸连接板部17,两个侧板体部14的底面成型在水平延伸连接板部17的顶面上;

36.所述水平延伸连接板部17的左右两端处于两个侧板体部14的外侧处,水平延伸连接板部17的左右两端处成型有多个连接通孔171。其通过固定螺栓的螺杆部插套在对应的连接通孔171中,并固定在安装位上,实现固定。

37.进一步的说,所述水平延伸连接板部17的左右两端的后壁面成型有向后延伸的后延伸部172,后延伸部172处于竖直主板体11的后方,后延伸部172的顶面成型有向上并向主通风通孔12延伸的斜向加强筋板6,斜向加强筋板6的前壁面成型在竖直主板体11的后壁面上;

38.所述防护罩体部7的下方的左右两侧的连接加强筋75的外端与对应的斜向加强筋板6的上端成型在一起。

39.进一步的说,所述防护罩体部7的下方的左右两侧的连接加强筋 75周围处的对应的两个同心圆环体74之间成型有卡扣块760,卡扣块760的后壁面成型有卡槽。

40.进一步的说,所述竖直主板体11的前壁面的主通风通孔12的周围处成型有弧形加强筋凸条8。其可以增加竖直主板体11的硬度和强度,提高支撑效果。

41.进一步的说,所述壳体主体10为一次成型塑料件。其采用模具注塑一次成型,制造方便,成本低,效果好。

42.所述侧卡置板15和上卡置板16的外壁面的上部、下部和前侧处均成型有向外延伸的加强凸起条3。

43.所述圆形通孔2和梯形通槽1的边部处的侧卡置板15或上卡置板16的外壁面上成型有加强凸起部4。

44.所述侧板体部14的中部的前部外壁面成型有向外延伸的中部连接板18,中部连接板18的中部具有中心通孔181;

45.所述中部连接板18的顶部和下部后壁面上均成型有向后水平延伸的横向凸起加

强筋部182,横向凸起加强筋部182的内侧壁成型在对应的侧板体部14的外壁面上。

46.本实施例在使用时,如图3所示,其可以将换热芯体插套在壳体主体10中,将换热芯体的对应的u形管部的其中一端的横向部卡置沿着对应的第一卡置槽151或下卡槽161的梯形通槽1伸入卡置到圆形通孔2处,实现卡置固定,其固定牢固,安装方便,为了保证其固定的牢固程度,还可以通过将扎带或其他缠绕部固定穿过中部连接板 18的中心通孔181并绕在对应的u形管部上,实现绑扎固定。

47.而其拆卸时,只需要将扎带剪掉,将壳体主体10向上拉拔或者是将换热芯体向下拉动即可将其与壳体主体10分离,拆卸方便。

48.而其通风机200的电机可以通过螺栓固定连接在四个电机连接块72上,实现固定连接,其通风机200的叶轮处于环形套筒部5中,实现吹风或吸风运行。

49.最后,以上实施方式仅用于说明本实用新型,而并非对本实用新型的限制,有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本实用新型的范畴,本实用新型的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1