一种热膨胀自吸式催化剂高温焙烧系统的制作方法

1.本实用新型涉及高温焙烧系统相关领域,尤其涉及一种热膨胀自吸式催化剂高温焙烧系统。

背景技术:

2.目前,国内重整催化剂生产装置中各类用途的焙烧炉的工作温度一般都在250℃~680℃之间,且焙烧炉的结构特点为细长型,如果加上焙烧炉催化剂给料斗,必然使得催化剂给料焙烧系统处于两层结构框架平台之间,由于焙烧炉温度高、设备细长,致使设备膨胀量大,现大部分给料焙烧系统的布置结构形式为:焙烧炉通过支座固定在下一层框架结构平台,催化剂给料斗通过弹簧支吊架支撑布置于上一层框架结构平台,弹簧支吊架主要作用是吸收安装在来自下一层框架结构平台的焙烧炉传递的膨胀位移,焙烧炉与给料斗之间通过长径比较大的给料管直接焊接连接。

3.给料焙烧系统中设备主要存在的安全隐患是来自高温产生的热膨胀位移对设备影响和破坏,要解决热膨胀带来的影响,一般普遍采用的解决方式有以下两种:一种是在焙烧炉与给料斗之间通过给料管连接上增加膨胀节,如采用膨胀节结构,就需要对整个系统进行热力分析计算,比较复杂,且膨胀节受热力波动的影响易损坏;另一种是在给料斗支座上设置弹簧支吊架,而弹簧支吊架的安装需要给定比较精确的膨胀位移量和安装预压缩量才能更好的发挥此弹簧吊架的作用,且实际安装施工过程中,由于施工上的误差,导致弹簧支吊架安装需要比较强的技术服务支持,采用上述两种吸收热膨胀的方式不但计算复杂,而且制造、施工、维修成本高,长周期运行安全性也有限。

技术实现要素:

4.因此,为了解决上述不足,本实用新型提供一种热膨胀自吸式催化剂高温焙烧系统,利用该系统计算简单、结构简单、实用且维修方便的特点。解决热膨胀对系统设备的影响,从而保证其设备长周期运行使用的安全性,经济性和合理性。

5.为了实现上述目的,本实用新型采取以下技术方案:一种热膨胀自吸式催化剂高温焙烧系统,包括固定式支座、催化剂高温焙烧炉、连接给料管段和给料斗,所述催化剂高温焙烧炉和给料斗分别通过固定式支座固定在两层框架平台之间,并且两个设备之间通过连接给料管段连接。

6.优选的,所述连接给料管段由催化剂高温焙烧炉顶板、催化剂高温焙烧炉进料口、给料斗下段给料管、给料管联接法兰、中间给料管紧固件、中间给料连接管、给料斗出口上段给料管以及高温热膨胀自吸结构组成;

7.所述给料斗与给料斗出口上段给料管连接,所述给料斗下段给料管通过高温热膨胀自吸结构与催化剂高温焙烧炉的催化剂高温焙烧炉进料口连接;

8.所述给料斗出口上段给料管通过给料管联接法兰及中间给料管紧固件与中间给料连接管连接;

9.所述中间给料连接管通过给料管联接法兰与给料斗下段给料管连接。

10.优选的,所述高温热膨胀自吸结构包括蝶形螺母、陶纤密封板、活节螺栓、活节螺栓回转轴、密封筒节、固定挡板、填料密封环和耐温陶纤毡;

11.所述给料斗下段给料管上焊接有固定挡板和填料密封环,所述固定挡板上焊接有密封筒节,并且密封筒节上焊接有活节螺栓回转轴,所述活节螺栓回转轴上安装有活节螺栓。

12.优选的,所述活节螺栓通过蝶形螺母将陶纤密封板紧固并压紧耐温陶纤毡。

13.优选的,所述陶纤密封板及填料密封环与焊接在催化剂高温焙烧炉顶板上的催化剂高温焙烧炉进料口均不焊接并留有间隙。

14.本实用新型的有益效果:

15.本实用新型采用在给料斗与催化剂高温焙烧炉之间增设中间给料连接段和增设高温热膨胀自吸结构的方式,减少了给料焙烧系统中热膨胀无法有效且安全吸收的问题,提高了系统长周期运行的安全性和可靠性。

16.本实用新型减少了给料焙烧系统之间给料连接管段的分段焊接的工作量;减少了系统之间热应力对设备及连接管的影响;给料连接管段法兰连接结构简单,易拆卸;热膨胀系统计算简单;高温膨胀自吸结构制造简单、密封填料更换简便;固定式支座安装便捷且省时;使用增设中间给料连接段和增设高温热膨胀自吸结构的方式既经济又合理;系统整体安装性简单易操作;有效的保证了设备长周期安全运行的稳定性。

附图说明

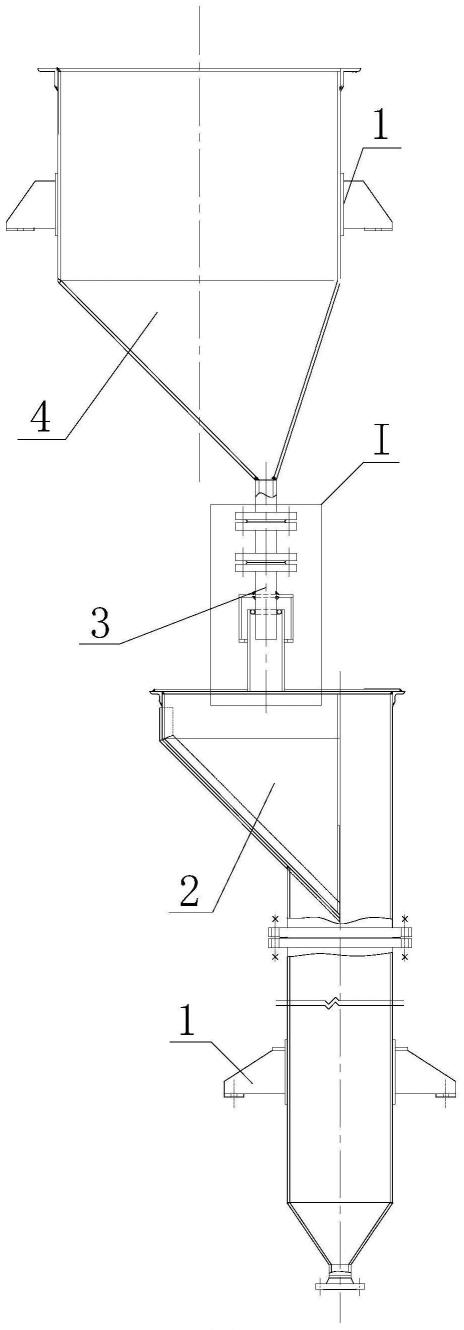

17.图1是本实用新型给料系统总图;

18.图2是本实用新型图1中i处的连接给料管段热膨胀吸收系统。

19.其中:1、固定式支座;2、催化剂高温焙烧炉;3、连接给料管段;4、给料斗;2-1、催化剂高温焙烧炉顶板;2-2、催化剂高温焙烧炉进料口;3-1、蝶形螺母;3-2、陶纤密封板;3-3、活节螺栓;3-4、活节螺栓回转轴;3-5、密封筒节;3-6、固定挡板;3-7、给料斗下段给料管;3-8、给料管联接法兰;3-9、填料密封环;3-10、耐温陶纤毡;3-11、中间给料管紧固件;3-12、中间给料连接管;3-13、给料斗出口上段给料管。

具体实施方式

20.为了进一步解释本实用新型的技术方案,下面通过具体实施例进行详细阐述。

21.如图1所示,本实用新型提供一种热膨胀自吸式催化剂高温焙烧系统,主要由固定式支座1、催化剂高温焙烧炉2、连接给料管段3、给料斗4及一些必要的工艺和仪表开口组成,催化剂高温焙烧炉2和给料斗4分别通过固定式支座1固定在两层框架平台之间,两个设备之间通过连接给料管段3(在连接给料管段3上设有可拆卸的中间给料连接管3-12和热膨胀自吸结构)连接。待焙烧活化的催化剂首先被输送设备输送至给料斗4后再通过连接给料管段3(在连接管段上设有可拆卸的中间给料连接管和高温热膨胀自吸结构)供给给催化剂高温焙烧炉2进行高温焙烧活化。在系统运行的过程中由于焙烧炉温度高,且催化剂高温焙烧炉2和给料斗4均被固定式支座1固定在两框架平台间,因高温所产生的热膨胀量势必会在两个设备之间参数不可估量的热膨胀位移,致使设备及中间连接管段破坏甚至泄漏,为

了规避风险,在连接给料管段3上设置可拆卸的中间给料连接管3-12和高温热膨胀自吸结构有效的规避了热膨胀对整个焙烧系统产生的影响。

22.如图1和图2所示,本实施例中连接给料管段3由催化剂高温焙烧炉顶板2-1、催化剂高温焙烧炉进料口2-2、给料斗下段给料管3-7、给料管联接法兰3-8、中间给料管紧固件3-11、中间给料连接管3-12、给料斗出口上段给料管3-13以及高温热膨胀自吸结构组成。

23.给料斗4与给料斗出口上段给料管3-13连接,给料斗下段给料管3-7通过高温热膨胀自吸结构与催化剂高温焙烧炉2的催化剂高温焙烧炉进料口2-2连接;

24.给料斗出口上段给料管3-13通过给料管联接法兰3-8及中间给料管紧固件3-11与中间给料连接管3-12连接;

25.中间给料连接管3-12通过给料管联接法兰3-8与给料斗下段给料管3-7连接,设置中间给料连接管3-12的目的是当耐温陶纤毡3-10损坏时便于拆卸陶纤密封板3-2更换耐温陶纤毡3-10。

26.如图2所示,高温热膨胀自吸结构包括蝶形螺母3-1、陶纤密封板3-2、活节螺栓3-3、活节螺栓回转轴3-4、密封筒节3-5、固定挡板3-6、填料密封环3-9和耐温陶纤毡3-10;

27.而在给料斗下段给料管3-7上焊接有固定挡板3-6和填料密封环3-9,固定挡板3-6上焊接有密封筒节3-5,并且密封筒节3-5上焊接有活节螺栓回转轴3-4,在活节螺栓回转轴3-4上安装有活节螺栓3-3,活节螺栓3-3通过蝶形螺母3-1将陶纤密封板3-2紧固并压紧耐温陶纤毡3-10,以达到密封的目的;陶纤密封板3-2及填料密封环3-9与焊接在催化剂高温焙烧炉顶板2-1上的催化剂高温焙烧炉进料口2-2均不焊接并留有间隙,以保证催化剂高温焙烧炉进料口2-2热膨胀时能与下段给料管3-7之间自由伸缩,同时计算出催化剂高温焙烧炉的热膨胀量,保证固定挡板3-6与催化剂高温焙烧炉进料口2-2之间留有比计算所得的热膨胀量位移更大的垂直安装距离,使得整给料系统的热膨胀达到密封自吸的作用,以保证系统的安全性、经济性和合理性。

28.本实用新型提供一种热膨胀自吸式催化剂高温焙烧系统,减少了给料焙烧系统之间给料连接管段的分段焊接的工作量;减少了系统之间热应力对设备及连接管的影响;给料连接管段法兰连接结构简单,易拆卸;热膨胀系统计算简单;高温膨胀自吸结构制造简单、密封填料更换简便;固定式支座安装便捷且省时;使用增设中间给料连接段和增设高温热膨胀自吸结构的方式既经济又合理;系统整体安装性简单易操作;有效的保证了设备长周期安全运行的稳定性。

29.以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1